普通铣床高精加工齿条方法研究

张雄德

(桂林机床股份有限公司,广西 桂林 541001)

普通铣床高精加工齿条方法研究

张雄德

(桂林机床股份有限公司,广西 桂林 541001)

在现有普通铣床加工现有高精度长齿条产品时,存在两个问题:分齿行程不能满足加工要求;分齿精度不能满足加工要求。从这两个存在的问题出发,通过制造刀具回转中心转变900工装,把原分齿进给方向从原来的纵向改为横向,满足了分齿行程要求。再通过制造分度头与挂轮配合制成精细进给装置,把原每齿进给精度从原来的0.02mm精确到0.000 62mm,满足了分齿进给精度不足的问题,从而使普通铣床通过使用这两套创新装置就能够加工出高精度的齿条了。

齿条;分度头;挂轮;高精加工

齿条是我公司生产的主要产品——强力龙门铣床GL2312ST/4的关键驱动部件,每台设备需要的量比较大,每台设备需要4件。而且精度要求较高、长度较长,要求每根齿条80个齿中累积误差不超过0.075mm,齿条加工长度为700mm。其质量的好坏关系到整台机床的驱动精度、切削性能等关键参数的好坏。由于我公司没有加工该齿条的设备,比如高精度的数控插床或者磨齿条机,通常需要转到外协加工,外协加工不但价格高,而且生产过程难以控制,经常造成生产脱节的现象,这就严重影响到整机的交货期。于是从目前现有的设备入手,对该产品的加工进行攻关。

1 齿条加工设备及生产能力现状

目前我分厂能用于齿条加工的最大的设备为普通卧式铣床X6432A。从齿条结构形状可以看出,铣齿条时刀具回转轴向必须与分齿进给方向平行。目前在不改变刀具回转轴情况下,只能用纵向进给加工齿条,而机床纵向行程较短,一般只有300~500mm,行程不足。一般较短普通精度要求较低的短齿条,可用卧式铣床通过刻度圈控制手柄进给铣齿加工。但长齿条(铣齿长度超过300mm)由于卧式铣床本身机床结构原因,而横向行程一般均在900~1 500mm,行程上能满足长齿条加工的行程条件。

2 高精加工齿条方法的研究过程

2.1 加工解决首要问题

从前面分析可以了解到,由于目前卧式铣床结构的原因,只能加工铣齿长度300mm以内的短齿条。要加工长度为700mm的关键齿条还是无能为力。但是,我们了解到X6432A卧式铣床虽然Y向行程只有300mm,而横向(X向)行程却达到了1 100mm。能否利用这个方向的行程来加工呢?要想用X向行程来加工齿条,前提的条件是:让刀具的回转轴方向与X向平行,也就是使刀具回转中心变化900。

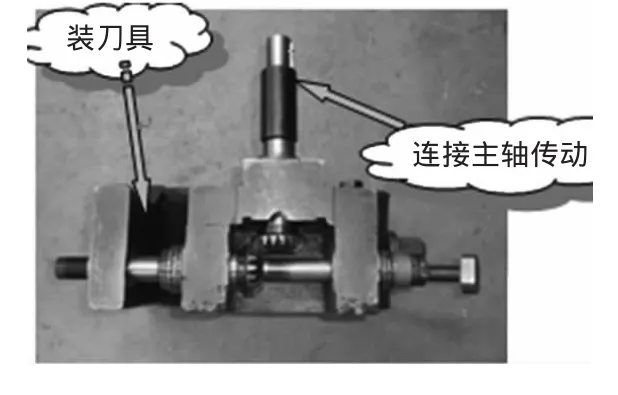

有了以上的分析,我做了一个工装(见图1),使刀具回转中心旋转900,就能够用X向行程来加工齿条了,满足了加工关键齿条的行程要求。

图1 刀具回转中心转变900工装图

2.2 加工长齿条不合格原因

当满足了行程要求后,应用新装置进行齿条加工,在加工齿数较少的短齿条时,与改装前没有区别,但加工齿数较多的长齿条时出现了问题,原因是加工出的齿条累积误差超差,加工此关键齿条时(Z=80,L=700,M=2.75),累积误差达到了 0.7~0.85mm,超过了设计允差的20倍以上。

经过分析,影响齿条加工精度的因素只有两个:

(1)设备的进给丝杠精度差,在整个加工行程长度上的误差累积超出了齿条本身的允许的累积误差。

(2)设备每齿的进给控制不准确,导致多齿进给误差累积超差。为了找出真正的加工超差原因,我通过用激光干涉仪对X向的丝杆在1 100mm全长进行检测后发现丝杆在全长有效工作距离上的累积误差为0.029,在任意700长度的累积误差最大值仅有0.018,小于关键齿条加工的累积允差0.075。因此,丝杆的误差并不是导致加工精度超差的真正原因。

卧铣加工设备是靠机床本身的刻度来控制进给的,最小进给刻度为0.02mm,而且刻度是靠眼睛感觉来对齐的,每次对齐均可能产生视觉上的误差,所以在进给时每个齿误差在0.01左右是很正常的。由于长齿条齿数多,每个齿误差虽小,但多个齿的误差累积相加后会导致最后的误差超过了齿条本身使用允许值,也就是累积误差超差。以80个关键齿条为例,80个齿累积的误差将达到80×0.01=0.8mm,因此,第二点因素才是导致合格率低的真正原因。

2.3 每齿进给不准确的解决方案

经过仔细观察卧铣的构造,发现在X向丝杆端部一般都有约200长左右的延长部份,这部分的功能主要是为了能够满足加工螺旋槽时上挂轮使分度头与X向能与分度头双轴联动。由此我受到了启发,用分度头细化刻度,应该可以将进给分得更细,而且分度头控制不依靠肉眼来对刻度,每次的进给将能保持恒定。

通过多次的实践论证,为了方便计算和使用,做了如图2装置进行细分刻度,图中挂轮比为4:1,分度头用65孔的板,由于关键齿条零件的参数为:Z=80,L=700,M=2.75,进给时每次进给距离为P=M×3.14159=8.639 373mm,而X向丝杆的螺距是5mm,由于分度盘每转一圈为90,取分度盘孔数为60个孔,当转过864个小孔时,X向所行进的距离P1=8.639 993,所以,理论上进行计算每齿误差(多走)为:P'=P1-P=8.639 993-8.639 373=0.000 62,当转过80个齿后,由此得出分度理论累积误差为F=80×0.000 62=0.049。

因此,加工误差=丝杆累积误差+分度累积误差=0.018+0.049=0.067。些误差小于图纸允差0.075,因此从分析来看,这种加工方法可行。

图2 用分度头细分进给刻度装置图

通过用这种方法多次加工关键齿条GL2012ST/4-6213,发现铣齿的累积误差均在0.07内,完全能满足图纸允差0.075的要求。

3 结束语

文章主要研究了在普通铣床如何完成加工高精度齿条的加工方法,也是对高精度齿条加工方法的一个重要补充。在实际的机械加工中,要想提高产品质量,有时需要立足于现实条件通过多想办法,多做研究。这样也可能达到不增加成本,就可以提高产品质量的目的,对节能增效起到意想不到的作用。

Research on High Precision Processingmethod ofOrdinary Milling Machine Rack

ZHANGXiong-de

(Guilin Machine Tool Limited by Share Ltd.,Guilin Guangxi541001,China)

With the existing common milling machine,high precisionlong rack of existing products,there are two problems:gear travel can notmeet the processing requirements;the accuracy of tooth can notmeet the processing requirements.Starting from these two problems,themanufacturing tool rotary centers into 900 tooling,the original gear feed direction from the vertical to the originalin the transverse direction,tomeet the requirements of gear stroke.Then by dividing head and hanging wheelmade with fine feed device,the original feed per toothaccuracy from the original 0.02mm accurate to 0.00062mm,meet the precision problem of feed per tooth.So that the ordinarymillingmachine by using the two setsof innovative device can rack high precisionmachining.Asan important complement to themethod of processing high precision gearmachiningmethod.

rack;dividing head;hanging round;high finishing

TG61

B

1672-545X(2014)04-0156-02

2014-01-06

张雄德(1969—),男,广西宾阳人,现任桂林机床股份有限公司中小件制造厂技术副厂长,工程师,从事电子机械设计及加工工艺相关工作至今。