斜沟槽型处理机匣对压气机性能影响的数值研究

刘世文,宁方飞

(北京航空航天大学能源与动力工程学院航空发动机气动热力国家重点实验室,北京100191)

斜沟槽型处理机匣对压气机性能影响的数值研究

刘世文,宁方飞

(北京航空航天大学能源与动力工程学院航空发动机气动热力国家重点实验室,北京100191)

采用数值模拟方法,研究了不同沟槽深度和开槽位置的斜沟槽型处理机匣对压气机气动性能的影响。结果表明,叶尖间隙较小时,与光壁机匣相比,机匣处理后压气机堵点流量提高,最大效率基本不变,稳定工作裕度下降;叶尖间隙较大时,机匣处理后压气机最大效率不变,堵点流量、压比和稳定工作裕度提高。适当减小开槽点与转子叶尖前缘距离,可在不损失效率的情况下提高压气机近失速点压比。斜沟槽型处理机匣对流动的影响:一是流通面积增加和斜坡带来的收缩通道作用,有助于缓解叶尖流动堵塞,降低损失;二是机匣突然升高造成后台阶流动分离,造成较大的总压损失和效率下降。

轴流压气机;处理机匣;斜沟槽;台阶流动;叶尖泄漏;数值模拟

1 引言

处理机匣在提高裕度的同时往往带来效率降低,至今人们都还没有完全了解其扩稳机理。随着处理机匣结构的不断创新,研究者们追求的是在几乎不降低效率的情况下提高压气机稳定工作范围。从上世纪80年代开始,针对机匣处理降低压气机效率的问题,设计者们试图通过巧妙的处理机匣结构,合理组织叶片端部流动以减小损失。卢新根等[1-2]从实验研究、理论分析和数值模拟三方面,综述了处理机匣的发展过程。Wisler等[3]在一台四级低速压气机上,测试了4个系列的斜沟槽型处理机匣,表明合适的结构形式可提高压气机效率1%~2%,但工作裕度降低。Siddaraja等[4]在一跨声轴流压气机上,对3种不同深度和叶尖覆盖率的斜沟槽型处理机匣做了数值模拟,表明工作裕度都有所提高。Zhang等[5]在Rotor37转子上对一种斜沟槽型处理机匣进行了数值模拟,该转子在效率几乎没下降的情况下工作裕度明显提高。朱俊强等[6]在一亚声速单级轴流压气机试验台上,对5种不同结构参数的斜沟槽处理机匣进行了实验研究,证明某几种结构的斜沟槽处理机匣可提高压气机效率,但工作裕度略有损失。

对于斜沟槽型处理机匣,公开文献中进行数值研究的较少,而实验研究也都在低速试验台上进行。本文将针对NASA Rotor67转子,采用数值模拟的方法,研究不同沟槽深度和开槽位置的斜沟槽型处理机匣,在两种叶尖间隙下对压气机性能的影响。

2 数值模拟方法和算例安排

2.1 斜沟槽几何结构

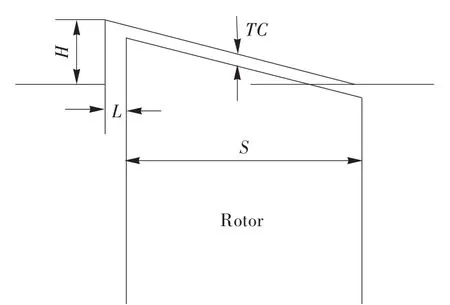

斜沟槽型处理机匣的几何结构示意见图1,其中TC表示叶尖间隙。对于相同的叶片几何,斜沟槽几何由沟槽深度H和开槽点与转子叶尖前缘的距离L决定。

图1 斜沟槽型处理机匣几何结构示意图Fig.1 Geometric structure of the sloped trench casing treatment

2.2 网格生成

计算域取机匣和单级转子,进口条件为标准大气条件。斜沟槽采用在原压气机转子特定轴向位置增加机匣高度(该高度沿轴向线性递减)的方式生成,可同时控制沟槽深度及开槽点与转子前缘的距离。同时,保持叶尖间隙不变,略微增加叶片高度。采用自主发展的网格生成程序Turbomesh2.0生成网格。对每个叶片通道,网格拓扑结构为O-H-H-H型,即叶片周围采用O型网格,叶片上游、下游和叶片通道内采用H型网格,通过求解Poisson方程获得最终的计算网格。斜沟槽部分采用一块附加的H型网格对叶片上下游和通道进行连接。图2给出了H=3.00 mm、L=2.80 mm、TC=0.60 mm时的网格结构示意图。光壁机匣时网格总数为56万,增加斜沟槽后约为63万。

图2 斜沟槽网格Fig.2 The mesh of sloped trench

2.3 CFD程序

使用自主发展的三维CFD程序MAP5.0进行流场计算,该程序求解三维雷诺平均N-S方程,湍流模型选择Spalart-Allmaras一方程模型。具体的计算方法、格式和模型介绍参见文献[7]和文献[8]。

2.4 算例安排

本文所有计算都在Rotor67转子上进行。该转子的部分参数为:设计压比1.65,设计效率0.908,转速16 043 r/min,叶片数22,叶片高度140 mm。

根据斜沟槽的几何参数和研究过程,安排了三类算例:①在确定的叶尖间隙和开槽点与转子叶尖前缘距离下,研究沟槽深度对转子性能的影响,并分析总结影响机理;②略增大叶尖间隙,研究该间隙下沟槽深度对转子性能的影响;③叶尖间隙及沟槽深度不变,研究开槽点与叶尖前缘距离对转子性能的影响,总结斜沟槽型处理机匣的设计规律。

3 计算结果与分析

3.1 沟槽深度对转子性能的影响

表1列出了第一类算例斜沟槽几何方案的具体参数,各算例均在TC=0.60 mm、L=2.80 mm下进行。

表1 第一类算例参数Table 1 The parameters of the first class of examples

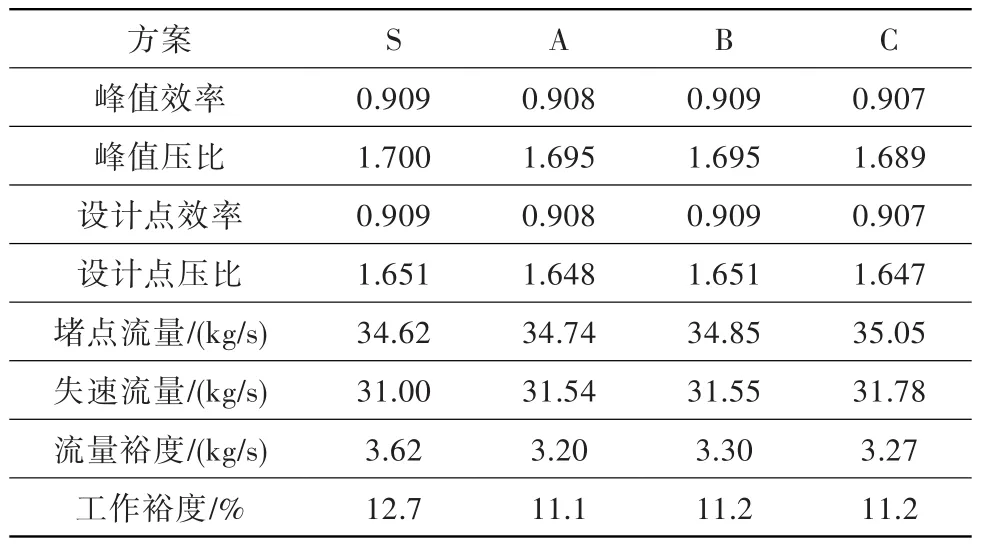

四种方案的转子特性曲线如图3所示,部分特性参数见表2,设计点取各方案压比接近1.65的工作点。可见,该转子在应用斜沟槽处理机匣后,堵点流量明显提高,最大效率基本不变。靠近喘振边界时,方案A、B、C的压比低于光壁机匣,且沟槽越深压比下降越多;三种方案的稳定工作裕度都有所下降。方案A、B、C靠近堵点部分的效率特性线先升后降,峰值效率由方案B取得,故存在最佳沟槽深度设计。下面对斜沟槽型处理机匣影响转子流动的机理分析,将主要在方案S和方案B上进行。

图3 第一类算例四种方案的转子特性曲线Fig.3 The rotor characteristic curve for four kinds of projects in the first class of examples

表2 第一类算例转子部分特性参数Table 2 Partial characteristic parameters of rotor in the first class of examples

3.2 斜沟槽型处理机匣对转子流动的影响

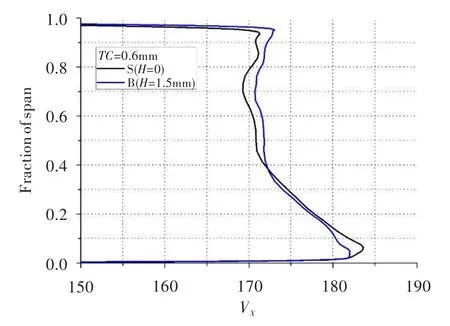

方案S和方案B在各自设计点的转子出口轴向速度沿叶高展向的分布见图4。可见,斜沟槽对转子流动的影响主要在叶片中上部(50%叶高以上),此叶高处,方案B的转子出口轴向速度较大。这是因为应用斜沟槽型处理机匣后转子流通面积增加,叶尖处的流动堵塞有所缓解,这也解释了方案A、B、C堵点流量增大的原因。该作用在图5中更明显:方案B不但转子出口的轴向速度较大,而且叶片通道内低轴向速度的区域也较小,说明叶尖泄漏流的影响范围较小,也进一步说明斜沟槽型处理机匣具有缓解叶尖堵塞、增加流通的作用。

图4 方案S和方案B设计点转子出口轴向速度沿展向的分布Fig.4 Distribution of axial velocity along the span wise at rotor outlet,at the design point of project S and project B

图5 方案S和方案B设计点转子叶尖处的轴向速度分布Fig.5 Distribution of axial velocity at the tip of rotor,at the design point of project S and project B

方案S、方案B设计点转子叶中(50%叶高)和叶尖(99%叶高)的静压分布见图6。可见,两种方案转子50%叶高的静压云图几乎一样,而99%叶高区别较大,再次说明斜沟槽对压气机转子流动的影响主要集中在叶尖。根据文献[9]中分析方法,叶尖泄漏涡的发展轨迹近似图中虚线所示,其产生位置大致在箭头所指位置。从图中圈出部分可看到,在99%叶高处,方案S叶型前缘附近的压力面有一静压较高的区域,说明相邻叶片的叶尖泄漏流在该区域造成了较强堵塞;方案B压力面前部的高压区后移,从压力面指向吸力面的压力梯度减小,从而降低了叶尖前缘负荷,泄漏涡产生位置也比较靠后。

斜沟槽型处理机匣的斜坡,相当于增加了子午流道的收缩,从而在增加转子出口流动速度的同时,降低了叶尖区域的负荷水平,使叶尖泄漏涡的轨迹更斜、贴近吸力面,对降低叶尖泄漏流强度、减小损失有好处。但对于方案S和方案B,由表2可知,两种方案的设计点效率相同。因此,采用斜沟槽型处理机匣时一定引入了部分附加损失,而这部分损失就是由机匣突然升高带来的后台阶流动引起,见图7。图7显示了加入斜沟槽处理机匣设计后叶尖部分的熵增变化。与前面的分析类似的是,方案B的叶片通道内和出口处的熵产都要小于方案S。但另一方面,在机匣高度增加的位置熵增很大,台阶流带来的效率损失严重。

图6 方案S、方案B设计点转子叶中和叶尖的静压分布Fig.6 Distribution of static pressure at the middle and tip of rotor,at the design point of project S and projectB

图7 方案S和方案B设计点转子叶尖部分的熵增分布Fig.7 Distribution of entropy at the tip of rotor,at the design point of project S and project B

为说明斜沟槽在机匣升高位置对转子流动的影响,图8给出了方案S和方案B在设计点叶尖的三维流线。可见,方案S叶尖泄漏涡大约从5%~10%弦长开始形成,逐渐发展并撞击到相邻叶片的压力面上;方案B受斜沟槽的影响,似乎没有形成完整的泄漏涡。对于方案B的斜沟槽型,在机匣升高位置进入沟槽的流体轴向动量较低,接受转子加功后相对转子沿切向运动,形成一块流动死区。这部分流体的流动方向与轴向垂直,跟主流掺混时损失很大,所以才造成图7中红圈部分如此大的熵增。

靠近失速点工作时,由于叶尖负荷增大,切向驻流更强,造成更大的总压损失和效率下降,所以特性图中方案A、B、C工作在近失速点时的效率和压比,都低于光壁机匣。然而从大约50%弦长之后,叶尖泄漏流受斜坡作用向叶中卷吸进入主流,造成出口较大的轴向速度,这从图9中相对马赫数分布比较可明显得知。

图8 方案S和方案B设计点转子叶尖的三维流线Fig.8 Three dimensional streamline scheme of the project S and project B at the rotor tip at design point

图9 方案S和方案B设计点转子叶尖的相对马赫数分布Fig.9 Distribution of relative Mach number at the tip of rotor,atthe design point of project S and project B

3.3 叶尖间隙增大后沟槽深度对转子性能的影响

斜沟槽型处理机匣对转子流动的影响,有利有弊。间隙较小(0.60 mm)时,流通面积的增加和斜坡的作用几乎完全被台阶流动抵消,故第二类算例增加叶尖间隙(0.90 mm),观察斜沟槽对转子性能的影响,目的是考察斜沟槽能否降低转子性能对叶尖间隙的敏感性。

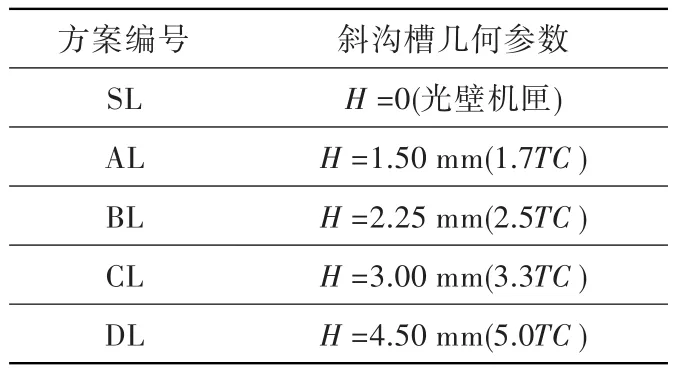

表3列出了第二类算例斜沟槽几何方案的具体参数,各算例均在TC=0.90 mm、L=2.80 mm下进行。由于在TC=0.60 mm时,H=1.50 mm(2.5TC)的斜沟槽表现最好,故方案BL取H=2.25 mm(同为2.5TC)。

五种方案的转子特性曲线见图10,其中流量以光壁机匣方案的堵点流量做无量纲化处理(即流量率),部分特性参数见表4,设计点仍取各自压比接近1.65的工作点。可见,在较大叶尖间隙下应用斜沟槽型处理机匣后,转子最大效率基本不变,流量裕度和所有工作点压比提高。效率在靠近堵点时略高于光壁机匣,靠近失速点时不及后者。在近堵点工作时转子负荷较低,台阶驻流带来的流动损失不大,而斜坡对增加尖部流通和降低叶尖泄漏流强度的作用较大,故总体效率上升。随着工作点向失速边界靠近,台阶驻流强度增加,并随沟槽深度的增加而上升,故总体效率下降,且沟槽越深下降越明显。

表3 第二类算例参数Table 3 The parameters of the second class of examples

图11给出了方案SL近失速点叶尖处的相对马赫数云图和极限流线,以及方案BL在相同流量率(0.93)的叶尖流场。可见,在该工作点,方案SL转子叶尖处的激波已离开叶片通道,泄漏流发展得非常充分;流体在压力面形成一低马赫数区域,流动堵塞严重。相同流量率下的方案BL,受斜沟槽结构形式的作用,流动堵塞有所缓解,压力面低马赫数区域较小。不过受台阶驻流的影响,流体在转子前缘横向流动严重。

图10 第二类算例五种方案的转子特性曲线Fig.10 The rotor characteristic curve for five kinds of projects in the second class of examples

表4 第二类算例转子部分特性参数Table 4 Partial characteristic parameters of rotor in the second class of examples

3.4 斜沟槽与叶尖前缘距离对转子性能的影响

第三类算例在TC=0.60 mm、H=1.50 mm(2.5TC)下,研究L对转子性能的影响。各方案的斜沟槽几何参数见表5,其中方案S和方案B的几何参数与第一类算例的相同。

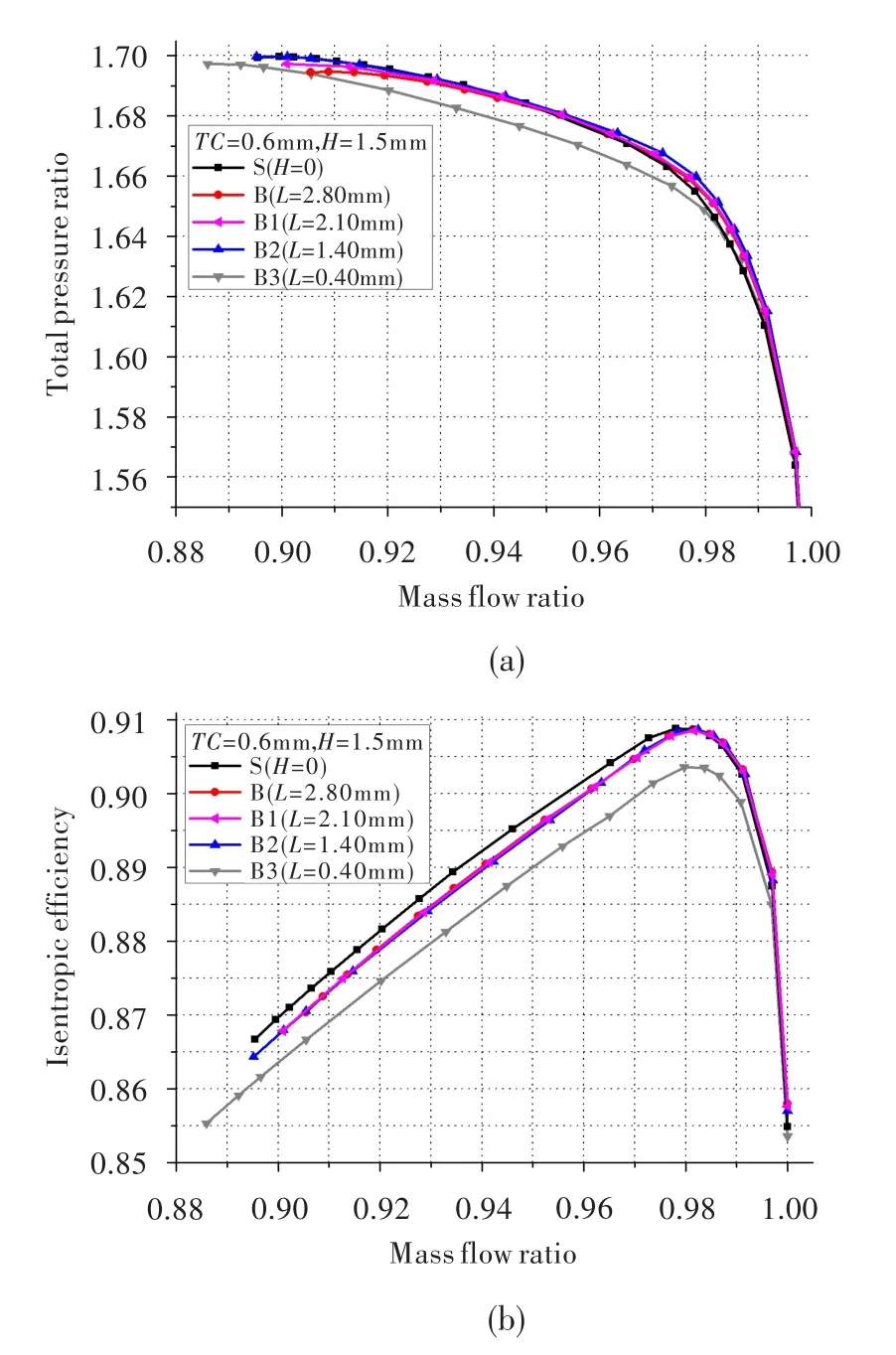

五种方案特性曲线如图12所示。可见,适当减小L(方案B1、B2),可提高压气机靠近堵点工作时的压比,方案B2的流量裕度也有所提高;若进一步减小L(方案B3),将获得更大的稳定工作裕度;适当减小L的方案B1、B2的最大效率依然没有提高,而方案B3在整个工作范围内效率损失严重,压比也较低。

图11 方案SL、BL近失速点(流量率0.93)98%叶高处的相对马赫数云图和极限流线Fig.11 The contour of relative Mach number and the ultimate streamline at 98%span wise of project SL and BL at flow mass ratio 0.93(near stall point)

图12 第三类算例五种方案的转子特性曲线Fig.12 The rotor characteristic curve for five kinds of projects in the third class of examples

表5 第三类算例参数Table 5 The parameters of the third class of examples

4 结论

(1)叶尖间隙较小时,不同沟槽深度的三个算例中,转子的效率都没有明显提升,工作裕度有所下降。适当减小斜沟槽与转子叶尖前缘的距离,可在不损失效率的情况下提高近失速点压比;若距离太小,全工作范围内压比、效率降低。在所有算例中,加入斜沟槽处理机匣后,转子堵点流量升高,最大效率基本不变。

(2)叶尖间隙较大时,叶尖泄漏流较强,应用斜沟槽处理机匣后压比、裕度和堵点效率都有所提高,但靠近失速点时转子效率下降。

(3)斜沟槽型处理机匣对压气机性能的影响集中在两个方面:一是流通面积增加和流道收缩作用,有助于缓解转子尖部流动堵塞、增加轴向速度,这对降低叶尖泄漏流强度、提高效率有好处;二是机匣升高带来的台阶流动的影响,形成一块流动死区,造成较大的总压损失和效率下降,且这种损失随着转子叶尖负荷的增加而显著增大。与传统的周向槽、轴向斜槽处理机匣相比,斜沟槽型处理机匣优势在于几乎不降低转子效率。

[1]卢新根,楚武利,朱俊强,等.轴流压气机机匣处理研究进展及评述[J].力学进展,2006,36(2):222—232.

[2]卢新根,楚武利,张燕峰.跨音速压气机间隙流与处理机匣相互作用分析[J].西安交通大学学报,2006,40 (11):1357—1360.

[3]Wisler D C,Beacher B F.Improved Compressor Perfor⁃mance Using Recessed Clearance(Trenches)[J].Journal of Propulsion and Power,1989,5(4):469—475.

[4]Siddaraja M D,Nagpurwala Q H,Deshpande M D,et al. Numerical Studies on the Effect of Trenching on the Per⁃formance of a Transonic Axial Flow Compressor[C]//.Pro⁃ceeding of the International Conference on Aerospace Sci⁃ence and Technology.Bangalore,India,2008.

[5]Zhang H,Ma H W.Study of Sloped Trench Casing Treat⁃ment on Performance and Stability of a Transonic Axial Compressor[R].ASME GT2007-28140,2007.

[6]朱俊强,赵毅,刘志伟.斜沟槽型机匣处理的实验研究[J].航空动力学报,1998,13(1):23—26.

[7]宁方飞.考虑真实几何复杂性的跨音压气机内部流动的数值模拟[D].北京:北京航空航天大学,2002.

[8]Ning F F,Xu L P.Numerical Investigation of Transonic Compressor Rotor Flow Using an Implicit 3D Flow Solver with One-equation Spalart-Allmaras Turbulence Model [R].ASME 2001-GT-0359,2001.

[9]Müller M W,Biela C,Schiffer H P,et al.Interaction of Ro⁃tor and Casing Treatment Flow in an Axial Single-Stage Transonic Compressor with Circumferential Grooves[R]. ASME GT2008-50135,2008.

Numerical Investigation of the Effects of Sloped Trench Casing Treatment on the Aerodynamic Performance of Axial Compressor

LIU Shi-wen,NING Fang-fei

(National Key Laboratory of Science and Technology on Aero-Engine Aero-Thermodynamics,School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

The effects of sloped trench casing treatment on the performance of axial compressor rotor have been studied and flow structure of 10 kinds of different geometrical sloped trench has been simulated.At smaller tip gap,there is an increase in choke flow of the rotor with invariant maximum efficiency and lower stall margin after casing treatment.At larger tip gap,after the sloped trench casing treatment,the flow and total pressure ratio at chock point increased with the invariant maximum efficiency and higher stall margin. The effects of sloped trench casing treatment on flow structure can be divided into two aspects,one is the slope and increased flow area remit the blockage at tip region of the rotor and reduce the loss;the other is the step flow caused by the rising casing forms a zone of fixed flow,bringing a larger loss of total pressure and efficiency.

axial compressor;casing treatment;sloped trench;step flow;tip leakage;numerical simulation

V231.3

:A

:1672-2620(2014)05-0005-07

2013-09-18;

:2014-10-21

刘世文(1989-),男,新疆哈密人,硕士,主要从事压气机性能相关研究工作。