基于能量集成的水系统优化技术研究进展

刘富余 于型伟 李瑞臻 刘博

(1.中国石油天然气股份有限公司规划总院;2.中国石油大学(北京)新能源研究院)

基于能量集成的水系统优化技术研究进展

刘富余1,2于型伟1李瑞臻2刘博1

(1.中国石油天然气股份有限公司规划总院;2.中国石油大学(北京)新能源研究院)

炼化企业是用水大户,我国炼化企业的主要用水指标与国外先进水平还存在一定的差距,有较大的节水潜力。水系统优化技术可最大化实现节水,引起了国内外学者的广泛关注。对水系统优化技术进行了概述,重点分析了基于能量集成的水系统优化技术的研究进展,并对今后的研究工作进行了展望。

炼化企业水系统优化能量集成

引言

水是人类生存和社会发展不可或缺的重要资源,水资源的合理利用已成为全球面临的严峻挑战。我国人均水资源占有量只有2300 m3左右,仅为世界人均水资源占有量的四分之一,是全球13个人均水资源最贫乏的国家之一。目前全国城市中有约三分之二缺水,约四分之一严重缺水,全国年平均缺水量超过500×108m3,水资源短缺严重限制了我国经济社会的可持续发展。

国家高度重视节水减排工作,自“十五”以来,先后制修订了《中华人民共和国水法》、《国务院关于实行最严格水资源管理制度的意见》以及《实行最严格水资源管理制度考核办法》等多项法律及规章制度,确定了“十二五”及今后一段时间内的用水总量以及用水效率指标,为今后节水减排工作奠定了基础。

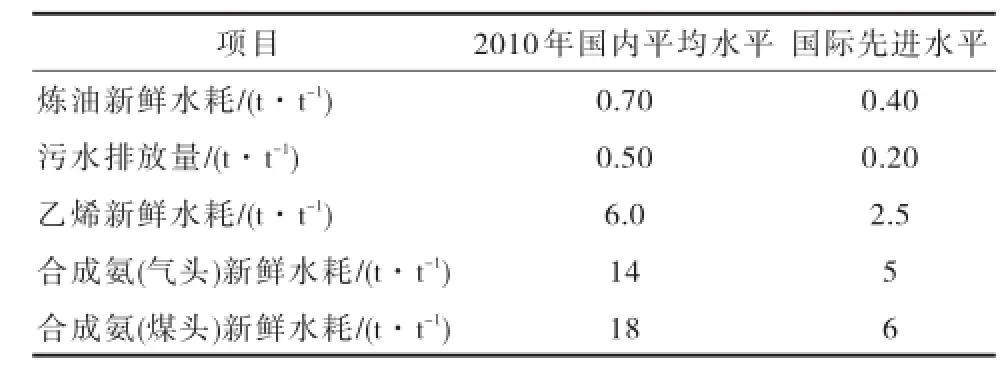

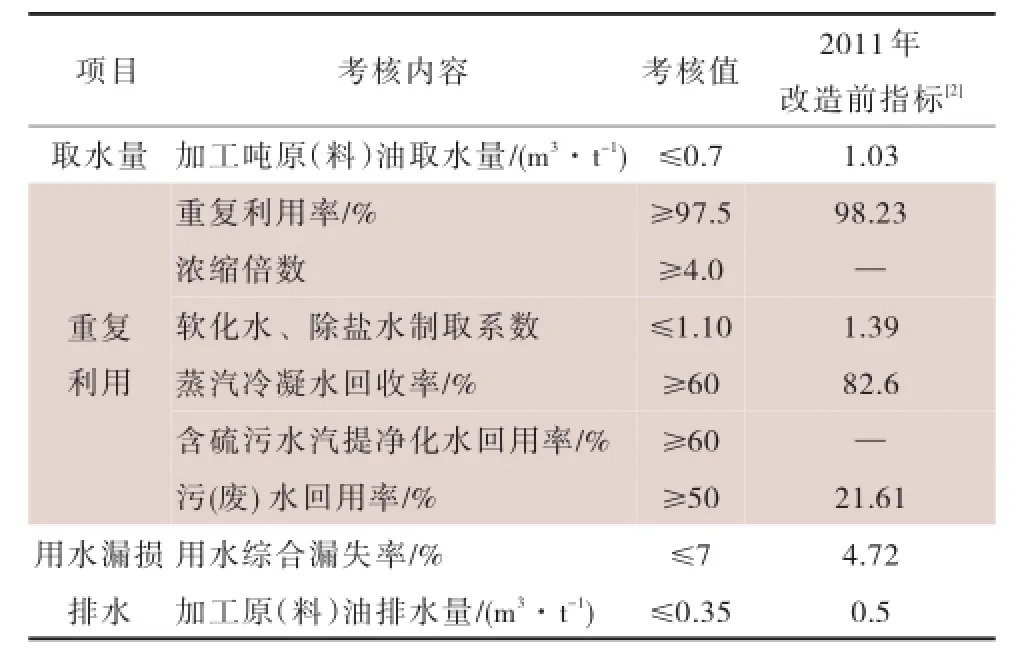

1 炼化企业用水现状

我国工业用水量占全国总用水量的四分之一左右,“十一五”期间,我国万元工业增加值用水量累计下降37.9%,由2005年的169 m3下降到2010年的105 m3,超额完成“十一五”规划纲要确定的下降30%的目标。作为用水大户的炼油化工企业,近年来通过加强用水管理以及开展水平衡测试、输水管网查漏堵漏、提高化学水制水效率、蒸汽凝结水回收利用、循环水系统优化以及污水处理回用等措施,节水工作取得了长足进步。炼油乙烯、合成氨等化工代表性产业的节水减排也取得较大进步,但是与国际先进水平甚至国家节水型企业标准的要求还有一定差距,还有较大的节水潜力,具体指标情况见表1和表2[1-2]。

表1 国内外炼化行业主要用水指标对比

表2 节水型企业技术考核评价指标(GB/T 26926—2011)

由于炼化企业的规模一般较大,所以在新鲜水用量和废水排放量方面,炼化企业在其所在地都是大户,导致地方政府将其作为重点节水对象予以关注,尤其中国石油所属企业大都位于缺水的东北和西北等地区,节水减排的压力更加巨大。目前,常规的节水工作大多着眼于单个的单元操作或局部用水网络,节水效果有限,不能使整个企业用水系统的新鲜水用量和废水产生量达到最小。水系统优化技术将炼化企业的用水系统整体考虑,同时考虑水重复利用率最大化和废水排放量最小化,可最大化实现节水。如今,水系统优化技术已经成为研究节水技术的重要手段。经过多年的发展,我国炼化企业中也在逐渐将水系统优化技术应用到实际的生产过程中。

2 水系统优化技术概述

水系统优化技术即从系统工程的角度出发,将企业用水系统作为有机整体进行综合考虑,对废水回用方式进行综合考察,采用过程系统集成的理论和技术对企业用水系统进行优化,以达到高水高用、低水低用,提高水重复利用率,使企业用水系统的新鲜水消耗量和废水排放量同时达到最小化。

水系统优化技术的理论起源于上世纪80年代,1989年,EI-Halwagi和Manousiouthakis首次将贫富流股间的质量交换用累计交换质量——组分浓度坐标表示;1994年,Wang和Smith提出了计算最小新鲜水用量的目标值方法,并根据这种方法求解了最佳回用水使用方案;2000年,Aspen Tech公司发布了Aspen Water软件,Linnhoff March公司发布了水夹点应用软件Water Target[3],这些软件均建立在水夹点理论基础之上。2001年,冯霄和Warren D Seider[4]通过在用水网络中设置中间水道,提出了一种新的水回用模式,并将其应用于实际工业生产中。2009年,刘志勇等[5]提出了浓度势的概念,并在此基础上进而提出了浓度势法,该方法可以有效解决多杂质水流的浓度排序问题,降低了多杂质用水网络的设计难度。由于炼化企业生产的复杂性,在企业生产过程中既有质量交换,又存在能量交换,基于能量集成的水系统优化技术可以同时实现节能和节水的双重效果,使企业的经济效益最大化,受到了国内外学者的广泛关注。

3 包含能量集成的水系统优化技术研究进展

在炼化企业中,水有多种用途:它一方面可以作为分离剂移除杂质,另一方面也可以作为热载体(即冷热公用工程)使用。在大多数情况下,水的使用要同时受到杂质浓度和温度变化的双重制约,所以水系统集成优化不仅要考虑用水网络中污染物的质量交换,还需要考虑包含于用水网络中不同流股之间的能量交换。考虑热集成的水系统优化技术近年来掀起了国内外学者的研究热情,也取得了较大的研究进展。

1998年,Savulescu等[6]在美国化学工程协会年会中提出了能量和水同时用量最小化的问题,并使用图表法对其提出的问题进行了求解。该方法主要分为两步:首先,获得水分配网络,同时通过混合实现能量传递最大化;然后,以流股信息构造能量复合曲线,以获得最小公用工程用量。该方法考虑了网络设计过程中遇到的部分复杂因素,并对其进行适当简化,虽然提出的假设条件与实际操作过程存在较大差异,但是该方法的提出仍然为后续的深入研究提供了借鉴。

2002年,Bagajewicz等[7]在数学规范的基础上,将新鲜水用量和公用工程消耗最小为目标函数,通过其提出的“状态空间法”设计出包含能量集成的水网络,该网络严格地满足废水最小化和公用工程消耗最小化。在该方法中,将减少新鲜水用量作为主要的优化目标,公用工程用量作为第二优化目标。首先利用线性规划模型求解具有最小新鲜水用量的水网络,接着利用混合整数的非线性规划模型对水网络中的流股进行能量集成。在模型设计中,允许操作单元之间的连接进行换热匹配,同时将禁止换热匹配的单元也考虑在内,以求取更加准确的结果。

2003年,都健等[8]对多杂质系统的能量集成进行了研究,首先把用水量最小化作为目标,使用数学规划法求解最小新鲜水用量的水网络结构;然后在新鲜水用量最小的情况下,再使用模拟退火算法进行全过程系统的能量集成,最终求得具有能量集成的水网络结构。虽然将两次求解放入同一程序中,但该方法的实质还是分步优化,没有实现真正意义上的用能与用水同时最小化。

2005年,郑雪松[10]在数学规划法的基础上,建立了用水网络的多目标优化模型,分别研究了主目标为新鲜水量、公用工程用量和系统操作费用最小的三种求解策略。该模型既适用于单杂质用水系统,又适用于多杂质用水系统。该方法较好地描述了用水系统中换热流股的热传递过程,并且可考虑加入用水系统以外的换热流股,从而使整个换热系统得到优化。

2007—2009年,冯霄等[11-13]首先研究了不同水网络结构具有不同能量性质的原因,在此基础上提出了具有较好能量特性的水网络的数学模型。此外,还研究了换热过程中发生非等温混合对水网络能量性能的影响,提出了一些以不增加公用工程量为前提的非等温混合规则。最后,根据非等温混合对水网络能量性能产生的影响,对水网络和换热网络数学模型相结合以及具有较好能量特性的水网络数学模型提出了改进。

2010年,都健等[14]采用基于超结构的非线性数学规划法对能量和质量集成问题进行了研究。对于多杂质用水网络,首先采用确定关键组分的方法合理给定操作单元最小新鲜水用量,然后利用改进的换热网络超结构(即冷热流股分流换热后发生非等温混合)对其进行能量集成。毛庭璧[15]等研究了在包含能量集成的水网络中发生非等温混合对系统能量目标的影响,分析了不同性质流股间发生非等温混合与系统用能的关系,提出了一些非等温混合规则,对“分离系统法”进行了改进,并在此基础上得到一种包含非等温混合的能量集成水网络设计方法。该方法不仅利用非等温混合的优势简化了网络结构,还避免了由于非等温混合发生的能量惩罚。

2011年,阮真真等[16]对单杂质用水网络的能量集成影响规律进行了研究,在数学规划法的基础上,分别以新鲜水用量最小、流股连接数最小为目标,建立了线性和混整数线性规划模型,求解出所有可能同时满足新鲜水用量最小和流股连接数最小的水网络结构,然后再分别进行能量集成,获得公用工程消耗最小和换热单元数最少的换热网络。最后,归纳总结出在保证相同的新鲜水用量和最小的流股连接数时,不同的水网络结构对能量集成目标无影响,对换热单元数影响也不大的规律。

2013年,李栋斌等[17]研究了水网络中发生的非等温混合对水网络的能量性质的影响,研究提出了一种分步求解多杂质体系水网络和换热网络的新方法。对于水网络,考虑新鲜水与其他操作单元回水之间的非等温混合,最大化流股间的直接热回收;对于换热网络,只考虑水网络中的新鲜水与其他操作单元回水之间的换热匹配。最后的研究结果表明,考虑非等温混合时的年度总费用比不考虑非等温混合时更低。

基于上述分析可以看到,国内外学者对包含能量集成的水系统优化技术进行了广泛的研究,有的学者考虑了系统杂质数量的影响,有的学者考虑了混合温度的影响,也提出了众多的求解策略和模型,但这些研究大部分还处于理论研究阶段,付诸实际应用的较少。鉴于能质交换网络的复杂性,影响因素多,还有待进行深入研究,以便设计更加贴近生产实际的求解策略和方法。

4 结论

1)我国大部分炼化企业的主要用水指标与国外先进水平,甚至国家节水型企业标准的要求相比还存在一定差距,这些企业的用水效率还有待进一步提高,还存在较大的节水潜力。

2)水系统优化技术,尤其是考虑能量集成的水系统优化技术,由于可实现节能节水的双重效果,成为当前的研究热点并不断升温,但是由于需要同时达到节能节水的目标,也是当前系统优化研究中的难点。

3)考虑能量集成的水系统优化技术研究还处于起步阶段,夹点法和数学规划法都存在不足之处,由于能质集成网络的复杂性,全面考虑网络间耦合作用以及各种因素耦合的系统模型还有待进行深入研究,以便更加符合实际生产过程。

[1]杨友麒,庄芹仙.炼油化工企业节水减排的进展和存在问题[J].化工进展,2012,31(12):2780-2785.

[2]于群,杨士峰.中海石油中捷石化有限公司水平衡优化及实施效果[J].工业水处理,2013,33(12):90-92.

[3]杨友麒,庄芹仙.节水减排的过程系统工程的方法[J].现代化工,2008,28(1):8-13.

[4]Feng X,Seider Warren D.A new structure and designmethodologyforwaternetworks[J].Ind. Eng.Chem.Res.,2001,40:6140-6146.

[5]LiuZY,YangY,WanLZ,etal.AHeuristicDesignProcedureforWater-UsingNetworkswith muti-Contaminant[J].AIChEJournal,2009,55(2): 374-381.

[6]Savulescu L,Smith R.Simultaneous energy and wa-ter minimization[C].Presented at the AIChE annual meeting,Miami,FL,1998.

[7]BagajewiczM,RoderaH,Savelski,M.Energyefficientwaterutilizationsystemsinprocess plants[J].Computers&ChemicalEngineering, 2002,26(1):59-79.

[8]都健,孟小琼,樊希山,等.用能与用水同时最小化过程综合方法研究[J].大连理工大学学报,2003,43(2): 141-146.

[9]徐冬梅.用水网络优化设计的研究[D].青岛:中国海洋大学,2004.

[10]郑雪松.不同结构水网络数学模型的建立与优化[D].西安:西安交通大学,2005.

[11]Feng X,Li Y C,Yu X J.Improving energy performance of water allocation networks through appropriatestreammerging.ChineseJournalof Chemical Engineering,2008,16(3):480-484.

[12]李育才.考虑热集成的水网络设计[D].西安:西安交通大学,2007.

[13]Feng X,Li Y C,Shen R J.A new approach to designenergyefficientwaterallocationnetworks.AppliedThermalEngineering,2009,29 (11):2302-2307.

[14]都健,田婷婷,陈理.基于非线性规划法的多杂质体系水和能量同时最小化研究[J].计算机与应用化学, 2010,27(10):1337-1340.

[15]毛庭璧.考虑非等温混合的能量集成水网络设计方法研究[D].天津:天津大学,2010.

[16]阮真真,孙力,李保红.单杂质用水网络集成对能量集成影响规律探索[J].化工进展,2011,30(增刊):182-185.

[17]李栋斌,尹洪超.考虑非等温混合的能量集成多杂质水网络优化设计[J].化工进展,2013,32(1):238-242.

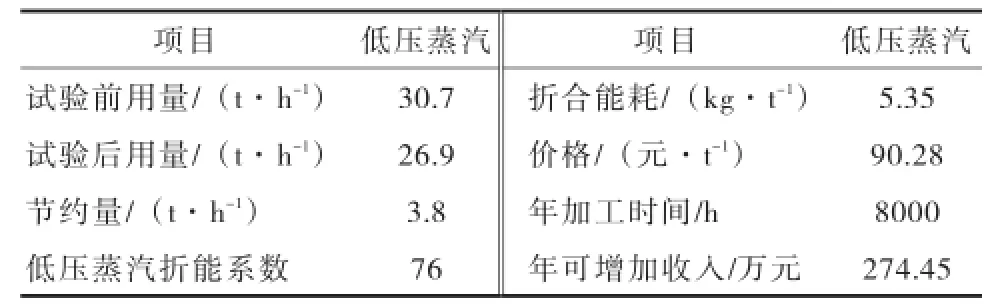

表5 经济效益分析

6 结论

1)试验结果表明,换热水温度由133℃降至131℃能满足装置所有塔底重沸器及C501进料预热器热负荷需要,每小时可节约低压蒸汽3.8 t,降低了装置能耗。

2)试验结束后,E503、E505、E506换热水副线阀开度仅为4扣,副线阀换热水流量较试验前下降了40 t/h,换热水低温位余热利用效率达到较为理想状况。

3)从目前操作来看,脱丙烷塔底温度控制阀HC5101B已控制在最佳位置65%~70%,换热水温度TC5111降低至131℃已达到塔底重沸器热负荷需要的极限;若再继续降低换热水温度,开大塔底温度控制阀,控制阀调节的灵活度和灵敏性反而会变差,脱丙烷塔的操作弹性下降,对装置的平稳生产会造成影响。

参考文献:

[1]李秀琴,张晖,魏家瑞.重催联合装置低温热水循环系统能量优化研究与实施[J].中外能源,2011(11):103-106.

(收稿日期:2014-06-25)

10.3969/j.issn.2095-1493.2014.012.007

2014-08-21)

刘富余,工程师,2009年毕业于中国石油大学(华东),从事石油化工节能节水技术研究及管理工作,E-mail:lfuyu@petrochina.com.cn,地址:北京市海淀区志新西路3号,100083。