异径三通失效分析

何家胜 ,魏玉婷,余依伦,吴 其 ,胡洁文,罗 欢

武汉工程大学机电工程学院,湖北 武汉 430205

0 引 言

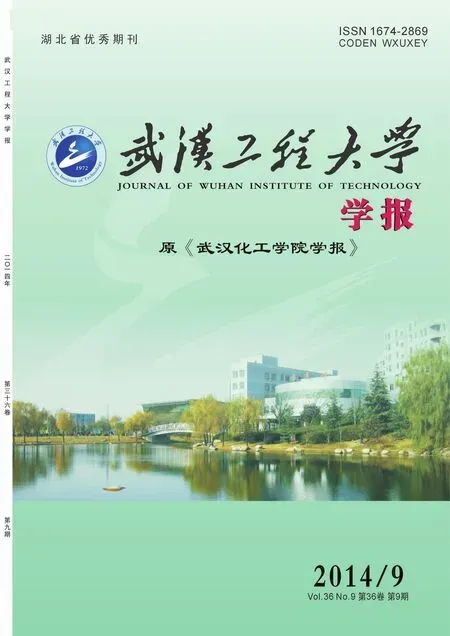

随着现代工业的发展,网管体系的建设,异径三通成为网管中不可或缺的管道配件.现如今,三通管件的生产工艺大都采用铸造、焊接和挤压等成形工艺[1].铸造、焊接存在生产周期长、产品质量不稳定等缺陷,虽然挤压成形技术已经普及,生产的产品强度高,塑性好,抗腐蚀能力强,但是由于三通主管和支管连接的圆角处存在应力集中,对于三通的强度要求很高,失效问题依旧存在.本文具体分析了武汉市燃气热力工程公司提供的三通断件,此三通用于输送液态天燃气,在安装好并没有投入使用就发生了断裂,三通断裂件如图1所示.

图1 断裂三通

1 断口情况分析

观察三通断裂宏观情况,得出如下结论:

(1)从断口宏观情况观察,断裂之前材料没有发生较大屈服变形,具有脆性断裂特征;

(2)断裂源在三通相贯区域附近,此处为应力较大区域;

(3)在断面上可明显观察到裂纹形成、扩展及瞬时断裂区域.在形成、扩展区域中断面为深褐色,而在瞬时断裂面为白色,如图2所示.

图2 宏观端口情况

2 有限元应力分析

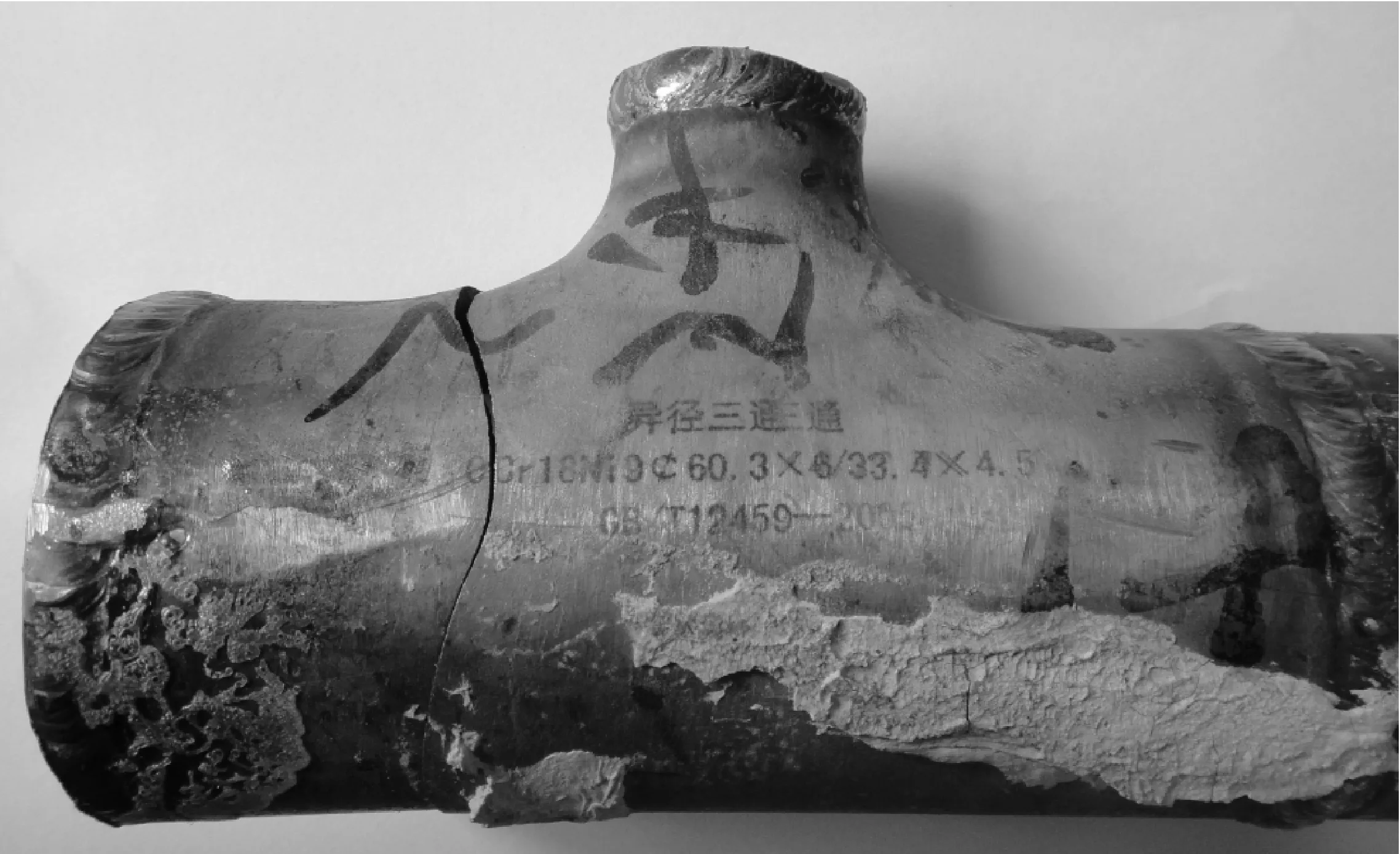

从断口宏观情况来看,三通是从外面开始产生裂纹,裂纹扩展导致断裂.现在用有限元分析方法来观察三通整体的应力分布情况[2-3],观察裂纹是否产生在三通的应力最大点.用solidworks 软件建立三通的几何模型如图3所示,将建好的几何模型导入到workbench中做有限元分析.

图3 三通几何模型

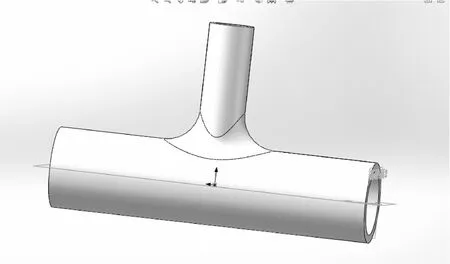

在workbench中作有限元分析,施加力边界条件和位移边界条件[4-5].力边界条件:三通承受内压,在此对三通主管和支管内部加10 MPa的压力,主管一端部加由内压产生的轴向载荷p=17.9 MPa;位移边界条件:主管另一端加X方向的位移约束,支管端部固定Y方向位移约束.有限元模型如图4所示.约束施加模型如图5所示.

图4 网格划分模型

图5 约束施加模型

有限元计算后,得到应力分布图如图6所示,从应力分布图知,三通最大应力点在三通肩部内侧,三通裂纹产生的点并不是应力最大点,而是发生在三通应力较大区,即三通主管和支管相贯区域附近.

图6 应力分布图

3 检测分析

3.1 断裂三通材料化学成分检测

将已断三通材料取样送往湖北省冶金产品质量监督检验站运用化学法进行化学成分检测.

从表1中可以看到,三通材料中含C质量分数略大于标准要求,含Mn、Ni质量分数与标准值相比有较大差别,不符合0Cr18Ni9的国家标准要求.

根据对奥氏体不锈钢中各元素的了解,发现随着含碳量的增加,钢的强度极限和硬度将不断提高,而塑性和韧性将不断降低.但当含碳质量分数超过0.9%时,钢的强度极限反而降低;而Cr元素的作用是防腐,在钢中加入一定量的合金元素铬,会使电极电位提高,即提高了不锈钢的抗腐蚀能力;另外,铬镍不锈钢在500 ℃~800 ℃范围容易引起晶间腐蚀,这种腐蚀主要是由于晶界上析出碳化物,形成碳化铬使晶界附近的铬含量降低到低于抗腐蚀所需要的最小含量以下,从而使腐蚀集中在晶界附近的贫铬区,晶间腐蚀容易造成脆性破坏.为了防止晶间腐蚀,在钢中加入与碳亲和力更强的的Ni元素以形成稳定的碳化镍,把碳稳定住,从而防止碳与铬形成碳化铬,可以减少晶间腐蚀的倾向.

表1显示的三通材料元素质量分数中,Ni质量分数不足,C质量分数却有所增加,导致Ni不足以保护Cr,从而使部分Cr与C发生反应,Cr质量分数减少,不能保证该材料的防腐效果,容易致使晶间腐蚀,从而形成裂纹.

3.2 断裂三通材料硬度分析

对断裂三通材料取样,在断裂部位附近进行硬度测试.其HRC硬度值分别为36.7,37.1,37.4.

根据ASTM-E140《金属标准硬度换算表》37HRC相当于363HV或344HBW.根据国标GB14975-2012表4对于S30438(S30408,0Cr18Ni9)的钢管其硬度值应小于192HBW或200HV,而本断裂三通的硬度为HRC37,相当于344HBW,363HV,不符合国标要求.根据材料性能知道,硬度变大,会导致材料韧性下降.

3.3 断裂三通金相组织分析

经检测,该三通金相组织为奥氏体+铁素体,晶粒度为8级,有氧化物夹杂存在.

3.4 端口微区形貌扫描电镜分析及微区元素能谱分析

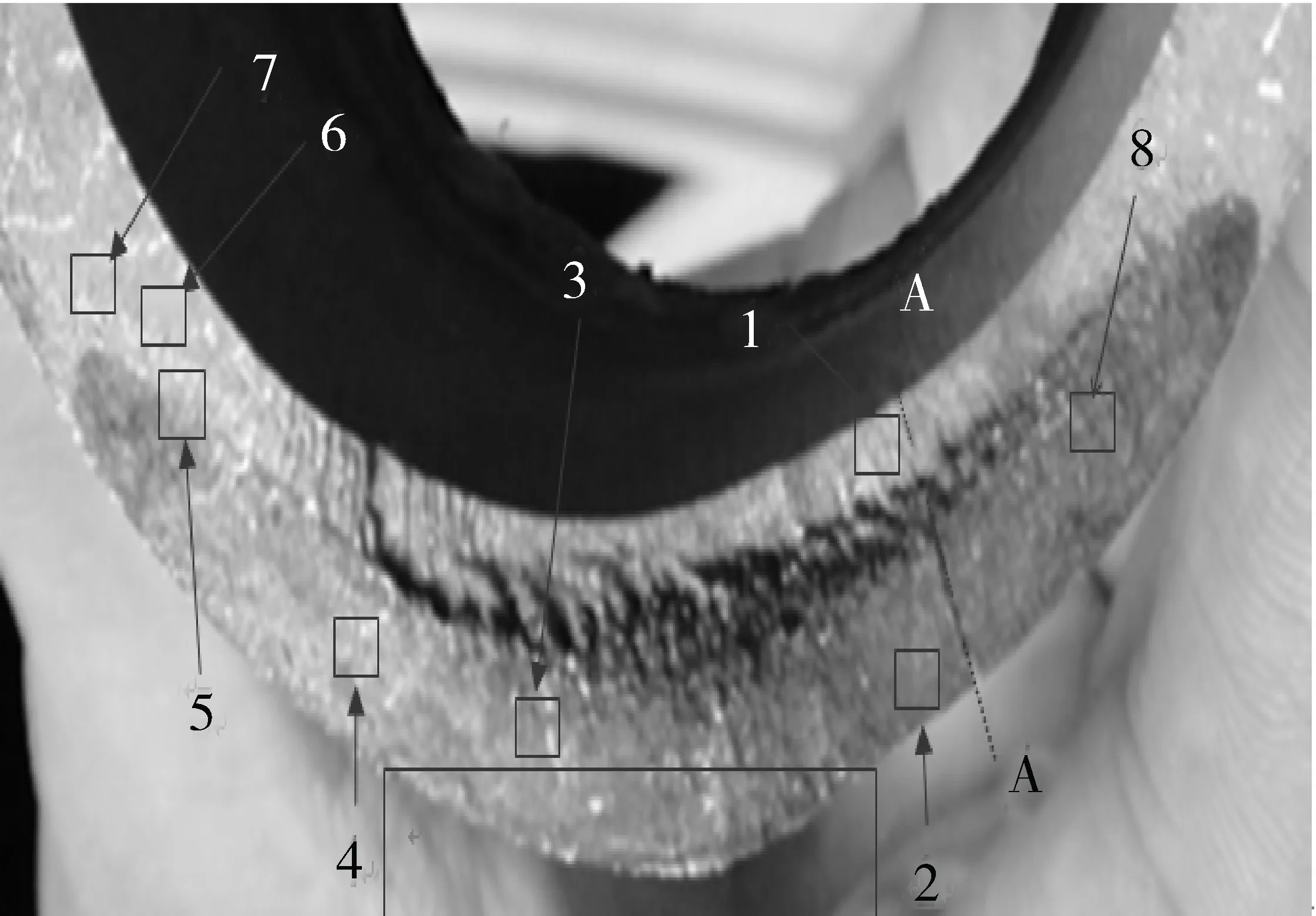

为了进行断口微区形貌分析及成分分析,在已断三通上取试样,如图7所示.

图7 断口微区检测试样图

从图7可见,在A-A处存在着沿轴向的径向穿透的裂纹.横截面上1、6、7号点位于瞬时断裂区域内,而2、3、4、8号点位于裂纹形成、扩展区内,5号点位于裂纹形成、扩展区域和瞬时断裂面的交界处.

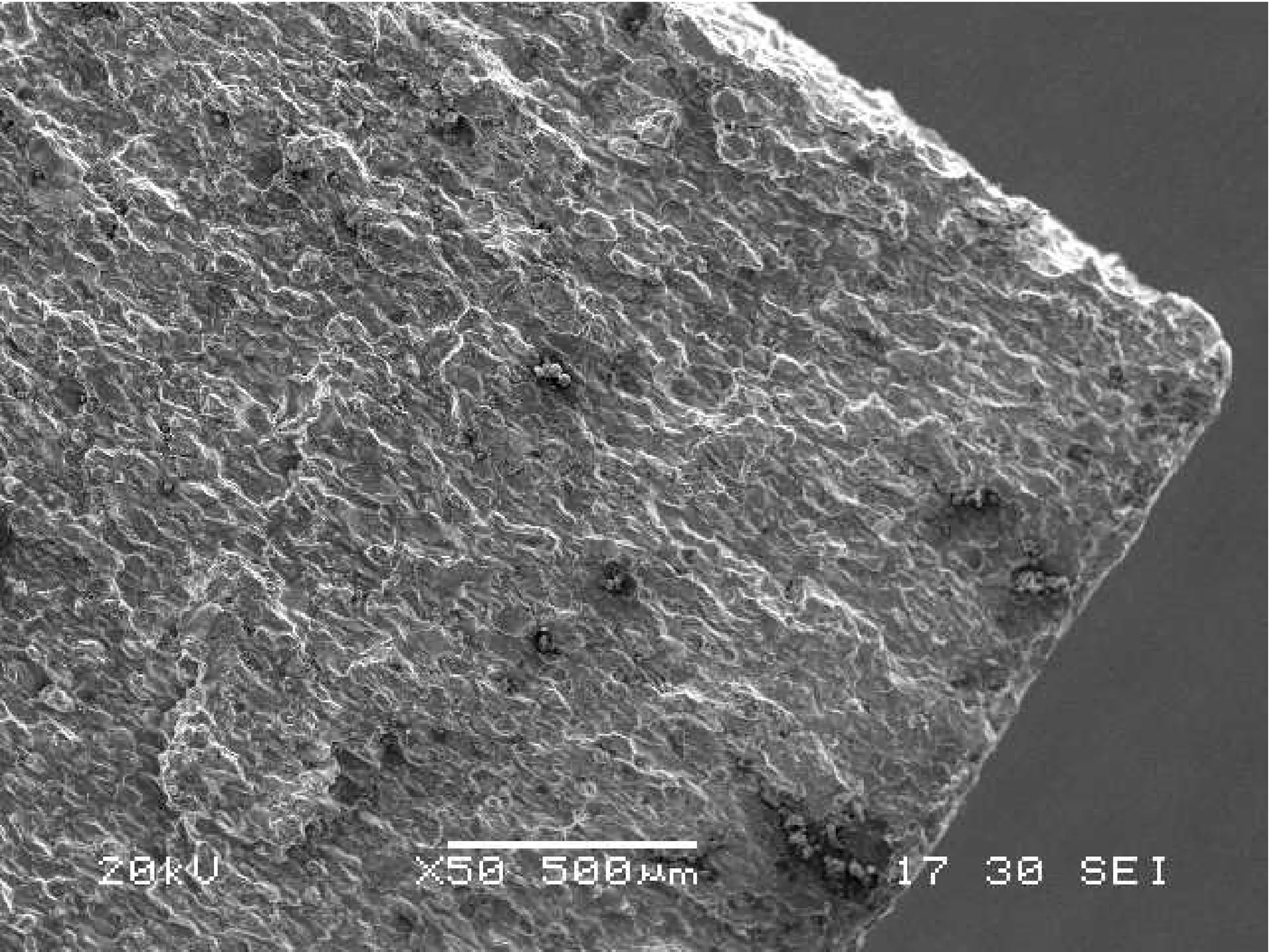

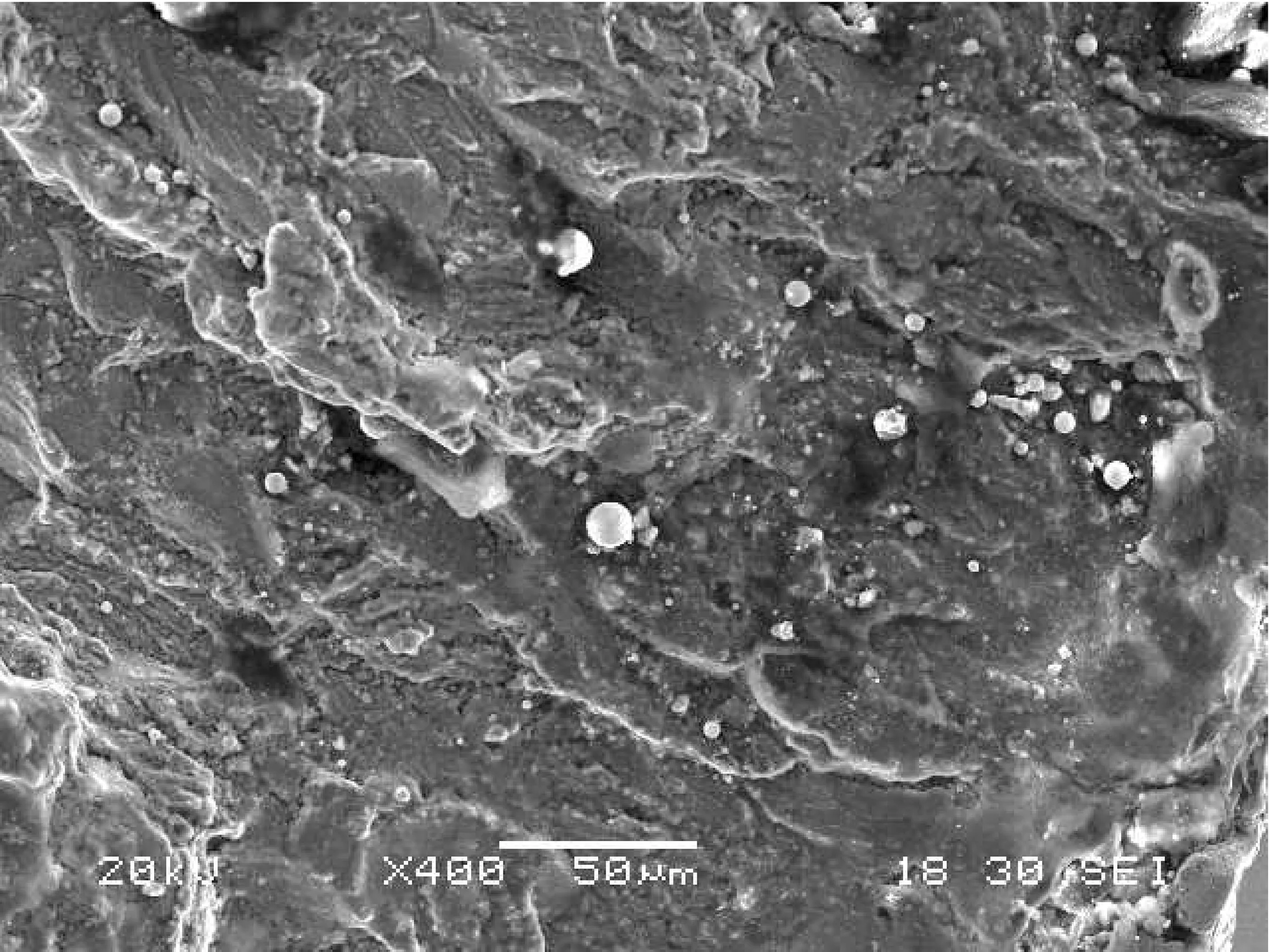

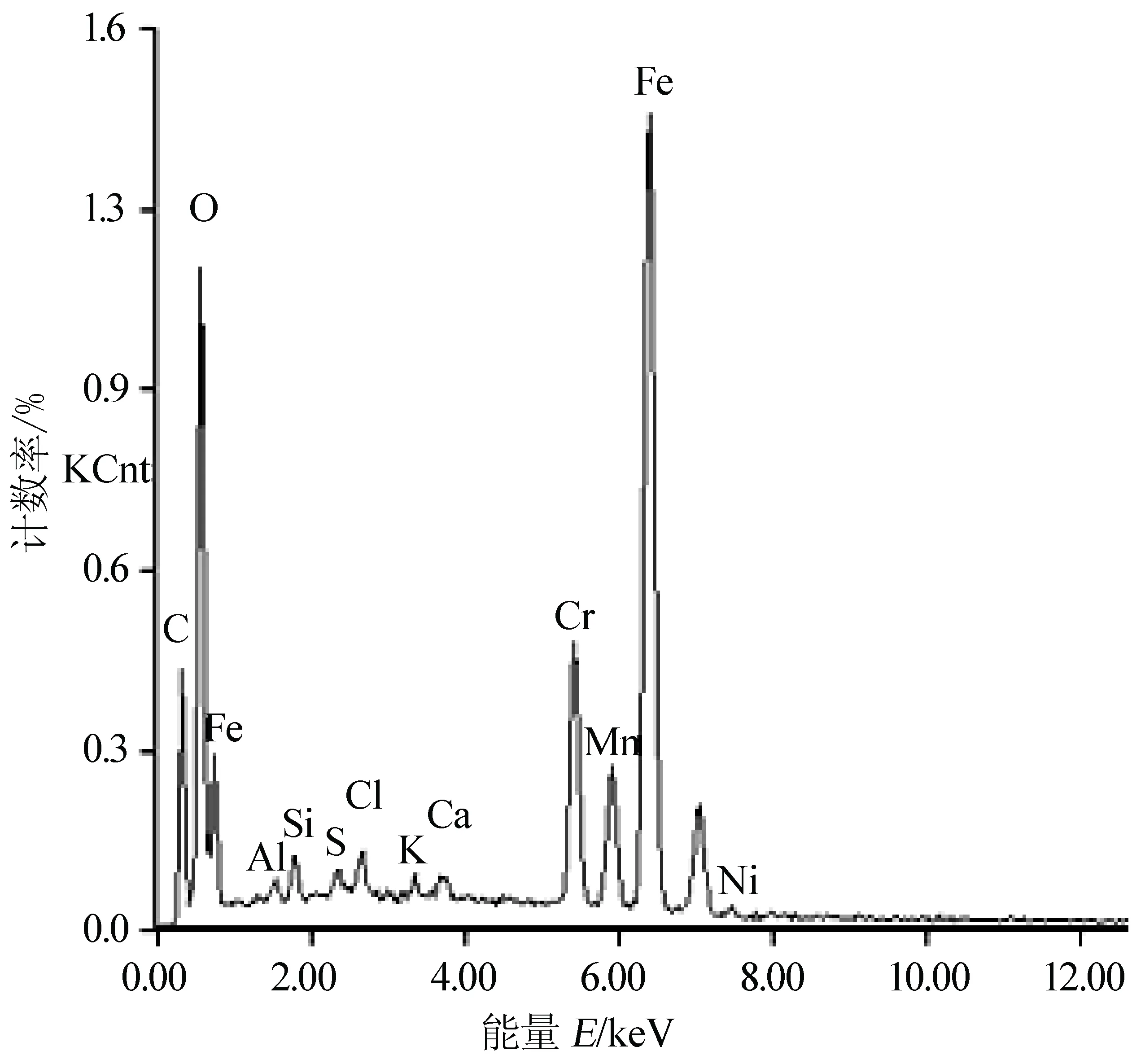

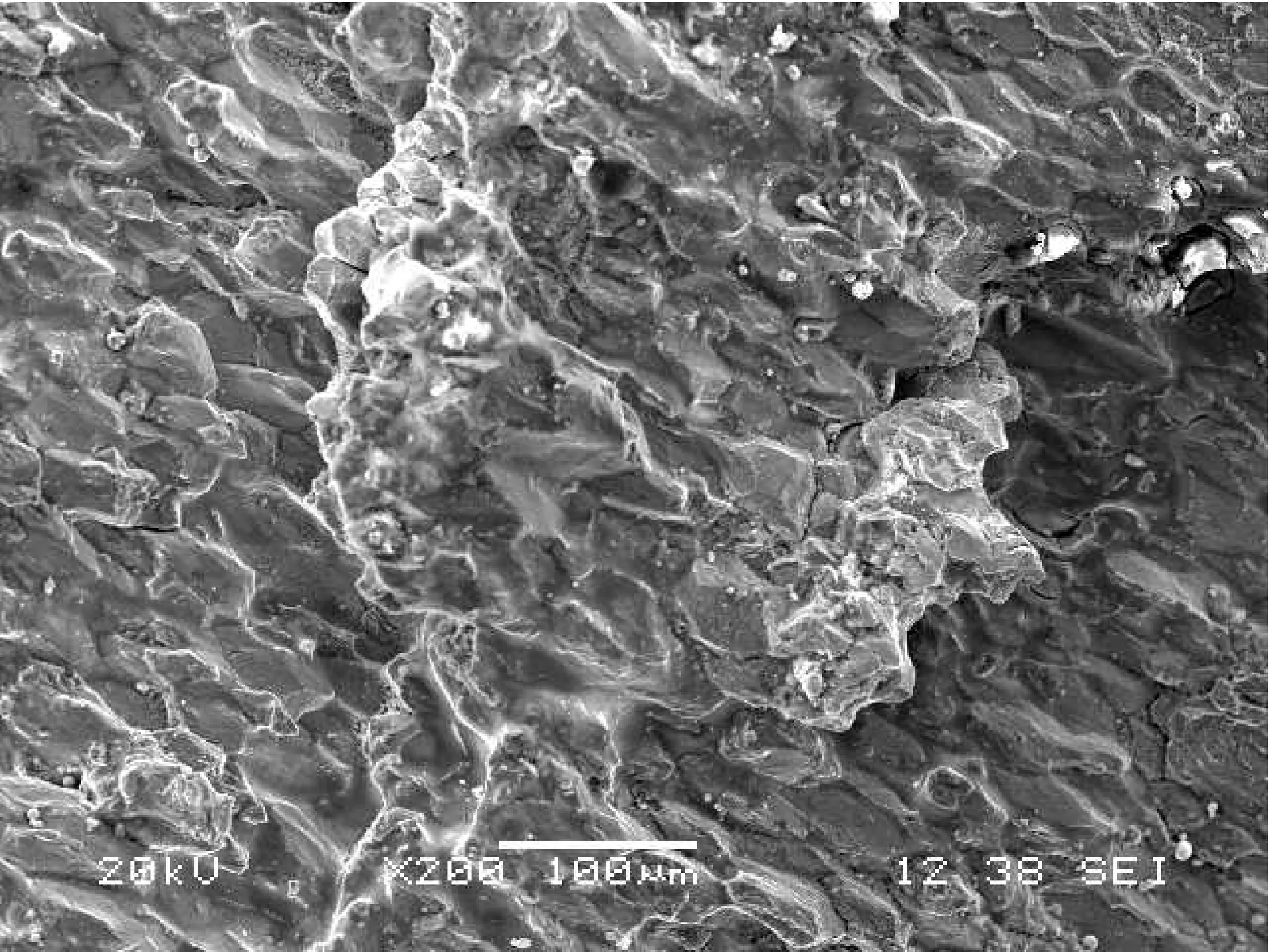

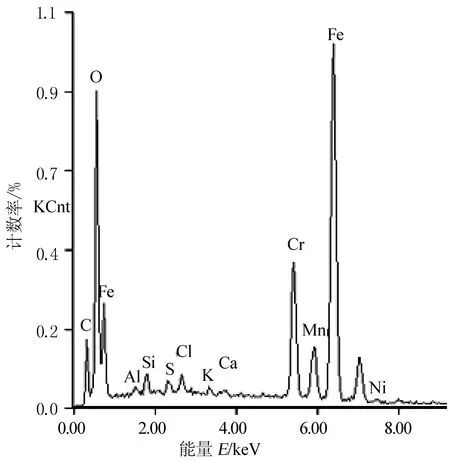

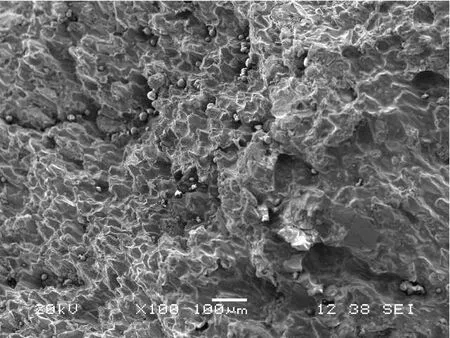

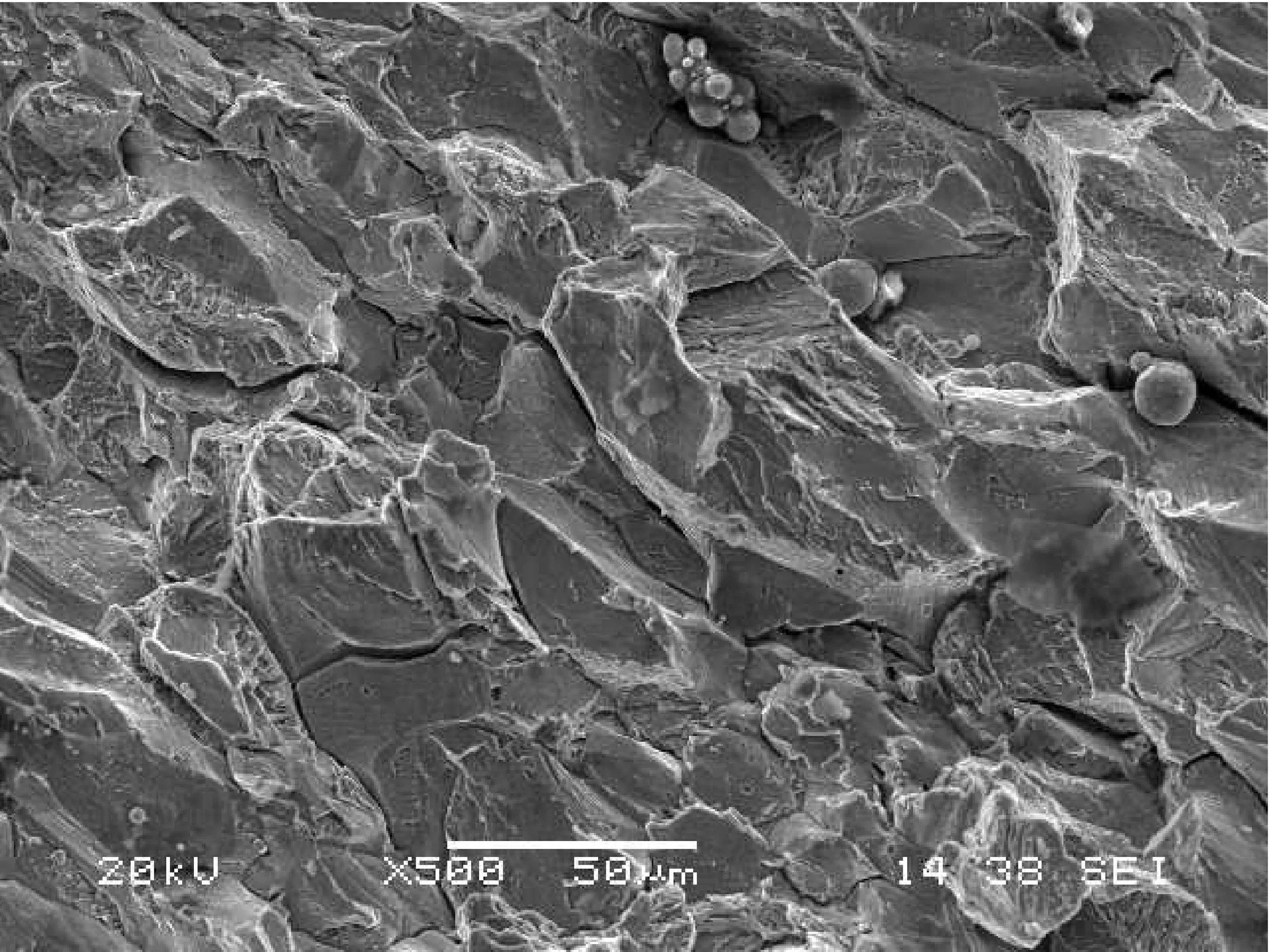

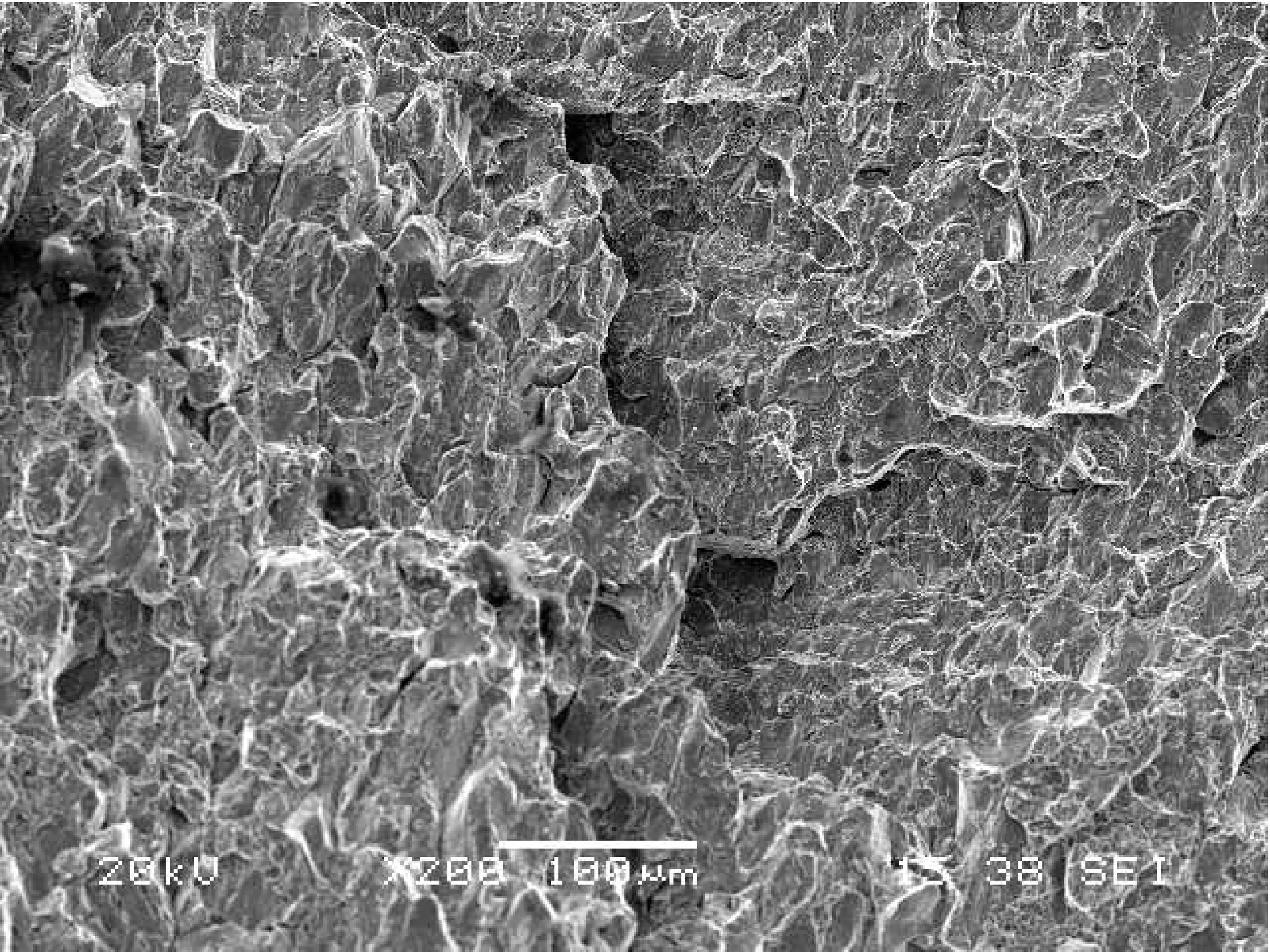

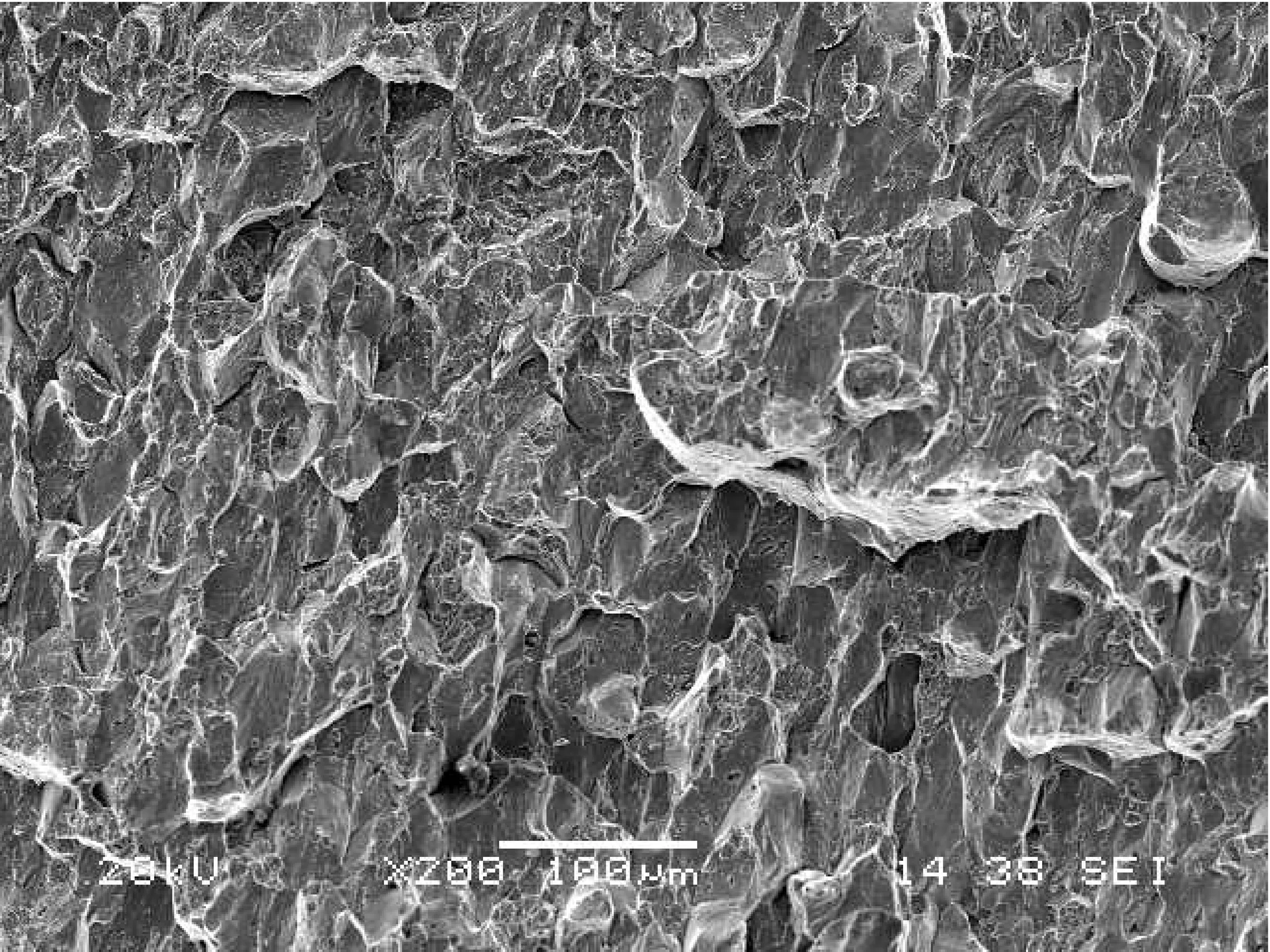

断口微区形貌扫描电镜分析及微区元素能谱分析如下:1号点微观形貌图如图8所示;2号点微观形貌图如图9所示,能谱分析图如图10所示;3号点微观形貌图如图11所示,能谱分析图如图12所示;4号点微观形貌图如图13所示;5号点微观形貌图如图14所示,能谱分析图如图15所示;6号点微观形貌图如图16所示,能谱分析图如图17所示;7号点微观形貌图如图18所示,能谱分析图如图19所示;8号点微观形貌图如图20所示,能谱分析图如图21所示.

图8 1号点微观形貌图

图9 2号点微观形貌图

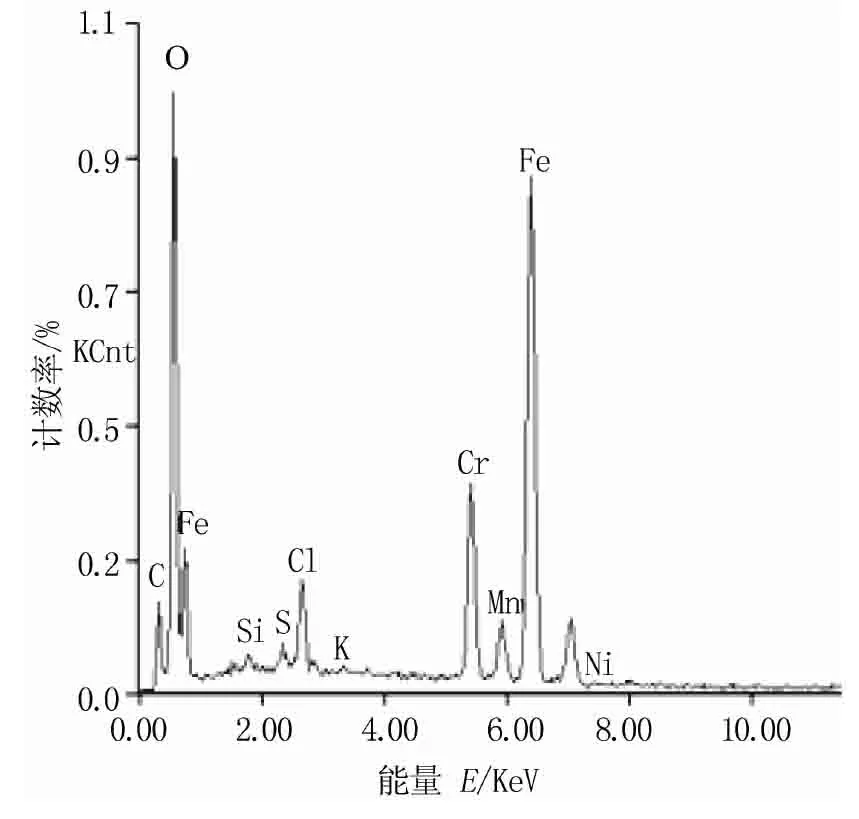

图10 2号点能谱分析图

图11 3号点微观形貌图

图12 3号点能谱分析图

注:Cl和Ni的质量分数分别为0.95%和0.29%.

图13 4号点微观形貌图

图14 5号点微观形貌图

图15 5号点能谱分析图

注:Ni的质量分数为0.57%.

图16 6号点微观形貌图

注:Ni的质量分数为0.74%.

图19 7号点能谱分析图

注:Ni的质量分数为0.57%.

图20 8号点微观形貌图

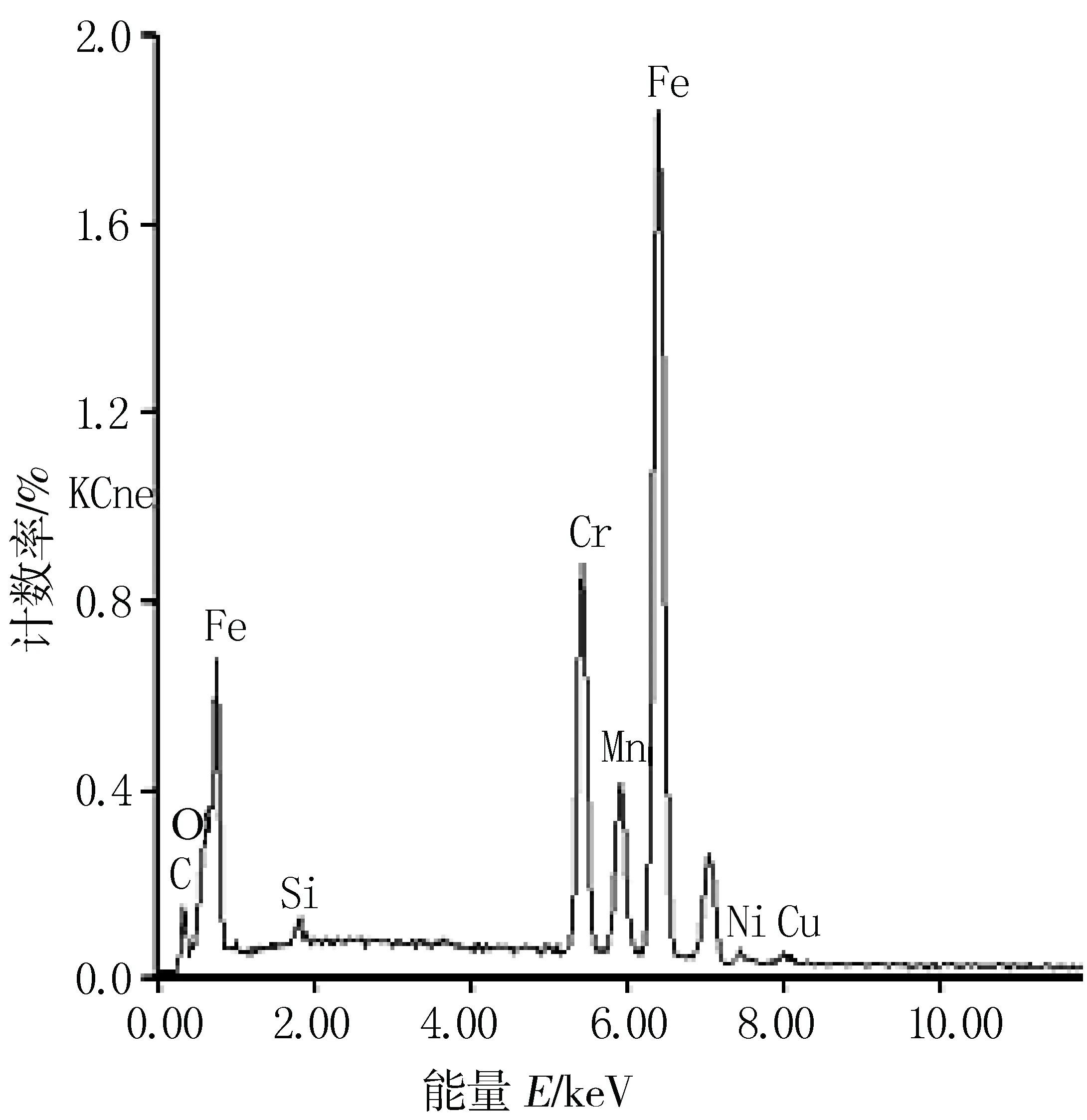

图21 8号点能谱分析图

注:Cl和Ni的质量分数分别为2.87%和0.34%

从微区形貌中可见,在深褐色区域中的2、3、4、8点,存在着明显的晶间裂纹和开裂现象,其能谱分析中发现Ni质量分数小于1%,且有Cl元素存在.由能谱和微观形貌图可以看出,该断裂为应力腐蚀开裂.

特定的金属材料在拉应力和特定腐蚀介质作用下引起金属开裂的现象称为应力腐蚀开裂.它是一种低应力脆断破坏,只要环境介质满足要求,很小的应力或很弱的环境介质就可造成连续迅速的破坏事故.氯离子极易引起奥氏体不锈钢的应力腐蚀.

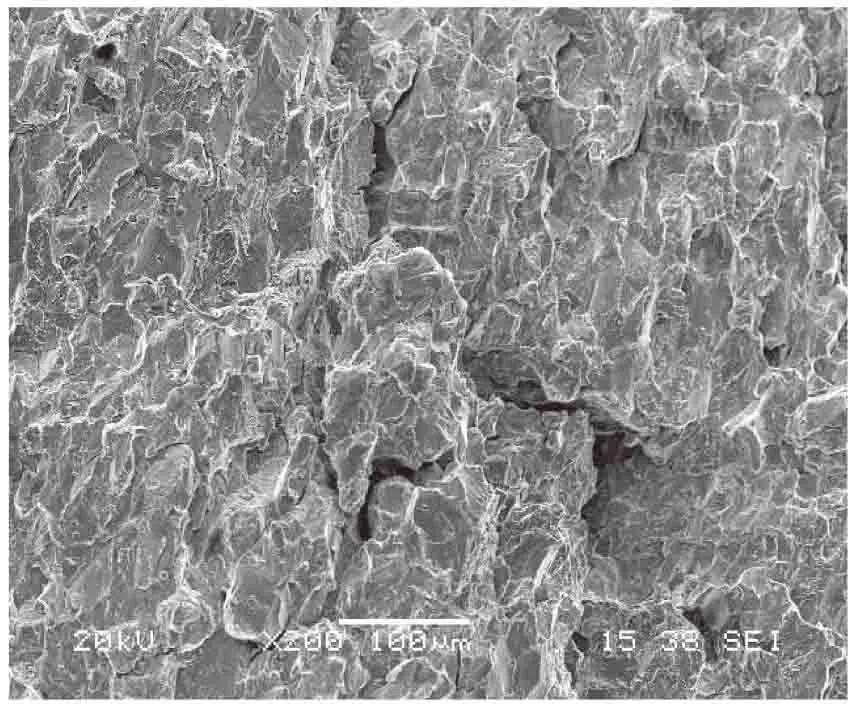

而在6、7点,其微区形貌具有明显脆性解理断裂特征,其能谱分析中没有发现Cl元素.

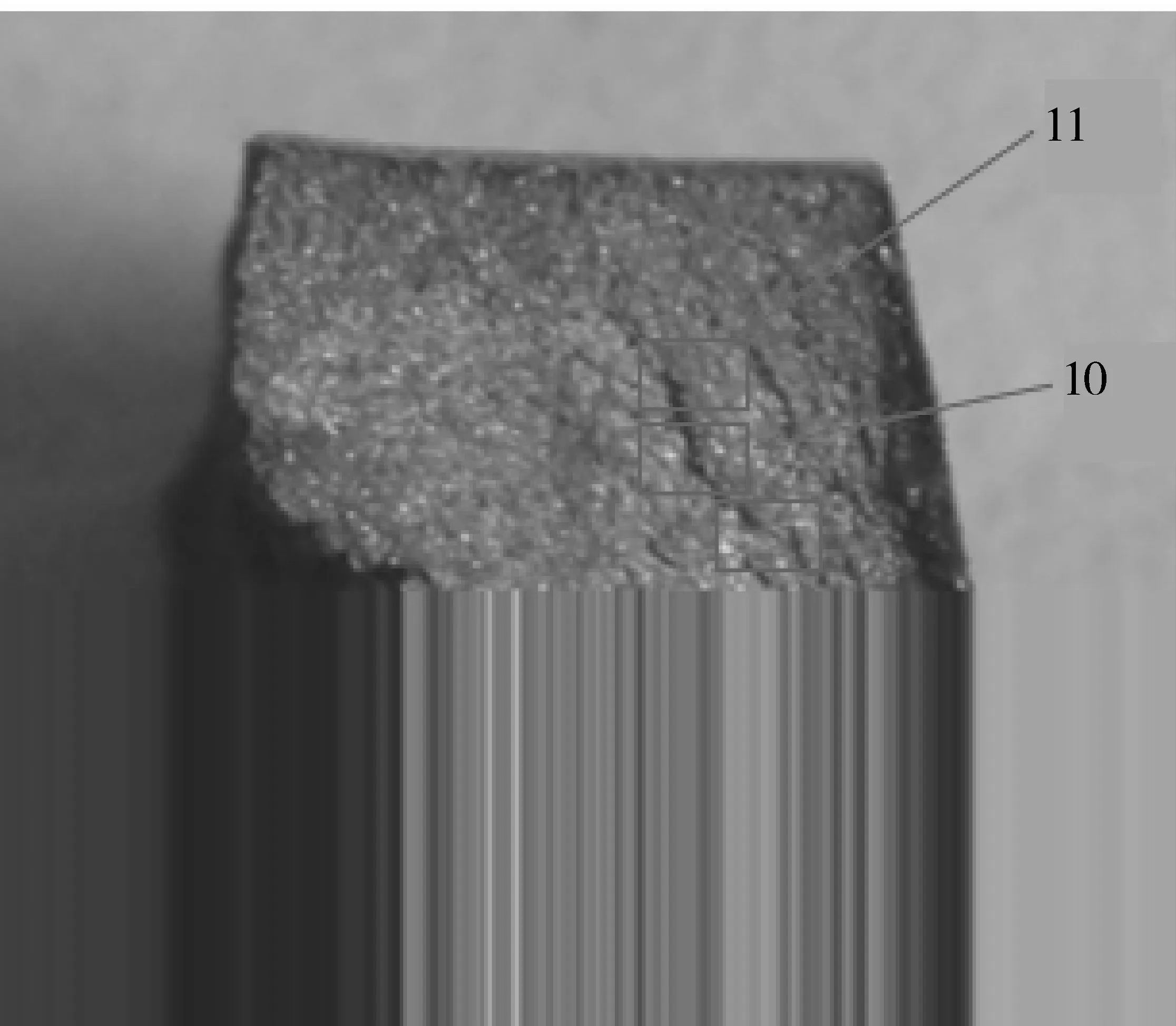

A-A截面断口微区形貌及能谱分析如下:断口情况如图22所示.9号点微观形貌图如图23所示,能谱分析图如图24所示;10号点微观形貌图如图25所示;11号点微观形貌图如图26所示.

图22 A-A截面断口图

图23 9号点微观形貌图

图24 9号点能谱分析图

注:Ni的质量分数为1.07%.

图25 10号点微观形貌图

图26 11号点微观形貌图

在9、10、11号点,其微区形貌显示脆性断裂特征,具有晶间裂纹及扩展情况.在9号点的微区成分分析中未发现Cl元素,含Ni质量分数约为1%.从微区形貌中可以看到较大的垂直于A-A的裂纹存在.

4 结 语

a.综合分析结果显示,三通产生断裂的点并不是三通应力最大点的位置,且没有明显塑性变形,具有脆性断裂特征,所以并不是因为在载荷作用下,产生的应力过大而导致的断裂.

b.从化学法所做的化学元素分析和能谱分析仪所做的微区元素分析可知,此三通材料Ni质量分数小于1.05%,不满足国标Ni质量分数大于8%的要求.在三通管件进行焊接加工时,焊接热影响区过饱和的碳会从奥氏体中析出,形成碳化铬.本例事故中 Ni质量分数不足,碳化铬的形成使得很多晶界处成了极端贫铬区,这些区域在一定的介质条件下会产生晶间腐蚀,产生晶间裂纹,使不锈钢材料的性能下降,特别是防止电化学腐蚀的能力大大下降.

c.从微区能谱分析可知,由于三通所处环境的影响,在断裂处发现有Cl离子的存在,根据奥氏体不锈钢的性能特征,有Cl离子存在且受拉应力的条件下,一定会发生应力腐蚀开裂.本文三通材料由于敏化效应,使得材料的韧性下降,随着Cl离子的入侵,会形成应力腐蚀开裂,随着裂纹的扩展,裂纹尺寸增大,最后发生瞬时断裂,本次三通断裂的情况正是如此.

致 谢

本论文的顺利完成得到了湖北省冶金产品质量监督检验站与武汉工程大学材料检测中心的大力支持,在此表示衷心的感谢!

[1] 郭亚明.T型三通管多向挤压成形研究[D].太原:中北大学,2013.

GUO Ya-ming. Study on extrusion technology with multi-direction loading of T-shaped tube [D]. Taiyuan:North University of China, 2013.(in Chinese)

[2] 宋晞明,马俊峰,孙中飞.基于ANSYS软件的钢制三通有限元应力分析[J].燃气与热力,2012,32(3):B01-06.

SONG Xi-ming, MA Jun-feng, SUN Zhong-fei. ANSYS-based finite element stress analysis of steel tee fitting [J]. Gas and Heat , 2012,32(3):B01-06.(in Chinese)

[3] 任克强,浦荣春,沈大春,等.异径三通有限元强度分析[J].石油机械,2007,35(7):14-18.

REN Ke-qiang,PU Rong-chun, SHEN Da-chun,et al. Analysis of finite-element strength of reducer tee CPM[J], Petroleum Machinery, 2007, 35(7):14-18.(in Chinese)

[4] 李乐.三通管液压成形技术有限元模拟及工艺分析[D].重庆:重庆大学,2004.

LI Le. Finite element simulation and technique analysis of tube hydroforming process[D]. Chongqing:College of Mechanical Engineering Chongqing University ,2004.(in Chinese)

[5] 轩福贞,李培宁,刘长军,等.等径挤压三通强度分析工程方法[J].压力容器,2000(5):30-33.

XUAN Fu-zhen, LI Pei-ning,LIU Chang-jun, et al. An engineering analysis approach for squeeze equal-diameter tee branch pipe connection strength under internal pressure [J].Pressure Vessel , 2000(5):30-33.(in Chinese)