裂缝性油藏水力压裂多裂缝控制技术

邓明坚 杜高强 李万军

(1.中石化江汉油田分公司采油工艺研究院 湖北武汉 430035)

(2.中石化江汉油田分公司坪北经理部 陕西安塞 717462)

(3.中石化江汉油田分公司清河采油厂 山东寿光 262714)

一、引言

裂缝性油藏的一个特征是油层存在隐含或张开的天然裂缝,这与普通油藏相比有一些不同之处。但是大多数裂缝在原地应力条件下并未张开,只是在钻井、注水、压裂等人工诱导后才张开成为有效缝。

裂缝性油藏的特点致使在水力压裂时,会出现以下的情况:①储层微裂缝发育,易产生多裂缝;②储层岩石杨氏模量高,水平方向应力差大,裂缝宽度较小;③垂向与水平应力差小,压后形成复杂立体裂缝系统。在施工过程中表现为:施工压力高,易砂堵,有效缝长小。小型压裂曲线拟合显示:施工中后期多裂缝数量明显增加,滤失增加液体效率迅速降低;导致裂缝宽度变窄,施工净压力不断上升,表示出现了多裂缝。因此,控制多裂缝是裂缝性油藏水力压裂施工成败的关键。

二、水力压裂裂缝控制技术

1.多条裂缝控制机理

根据水力压裂极限缝宽理论,裂缝宽度由铺砂浓度、支撑砂粒径等决定,而支撑砂粒径与压裂液的砂比又相互影响,即

其中W—压裂缝宽;D—压裂砂粒径;Cv—铺砂浓度;Ccs—砂堵时的砂浓度。

通过合理设计支撑剂粒径及浓度等,利用可控的次级裂缝加砂暂堵技术,增加主裂缝宽度,减少裂缝条数,以确保主裂缝的正常延伸,达到增产目的。需要考虑的问题是:既要有效封堵多裂缝,又不能造成砂堵。因此其技术关键是:粒径优选、段塞级数设置、段塞支撑剂的浓度以及段塞注入时机等。

为了控制裂缝性油藏水力压裂无效裂缝,施工的基本程序同时考虑进行调整:将原来压裂施工中的前置液量降低,在裂缝开启时挤入段塞进行封堵,随着时间延长,原来的多裂缝长度延伸、宽度增加受到抑制,确保主裂缝的长度和宽度。

2.多条裂缝控制工艺

根据以上裂缝控制机理,实现多裂缝控制的工艺主要分为以下几个步骤:

(1)段塞粒径优选

支撑剂粒径太小,无法实现有效堵塞天然裂缝;支撑剂粒径过大,可能出现过早脱砂,造成砂堵。

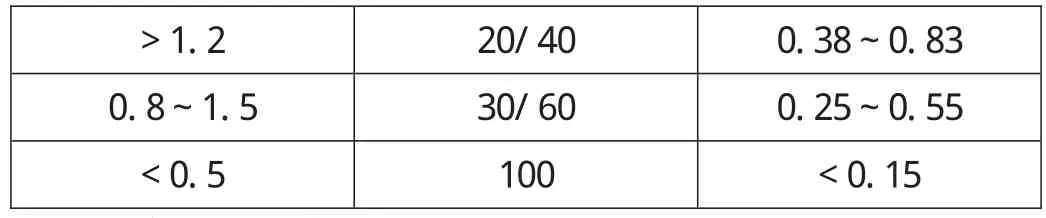

以江汉油田潭口油区实际情况进行理论计算和数值模拟的结果表明,与天然裂缝宽度相适应的段塞支撑剂粒径和支撑剂尺寸之间具有一定的对应关系,见表1.

表1 适应天然裂缝宽度的段塞支撑剂设计结果

0.38~0.830.25~0.55<0.15>1.20.8~1.5<0.520/4030/60100

(2)段塞注入时机设置

段塞注入过早,人工裂缝缝宽过小,形成砂堵;段塞注入过迟,人工裂缝缝宽过大,达不到控制多裂缝的目的。

以液体效率≥80%优化设计,计算结果表明段塞注入时机为前置液5~15m3后加入为宜。

(3)铺砂浓度设计

段塞浓度设计的依据是多裂缝缝宽,临界缝宽对应的砂浓度则为极限铺砂浓度。

(4)级数设计

根据测试压裂分析所表现出来的多裂缝数量和与之相对于的闭合压力值的大小,进行段塞级数设计。需要根据单井实际情况进行实际分析。

(5)段塞液量优化

段塞液量的优化需综合考虑裂缝的三维参数,即需要考虑缝宽要求、储层垂厚及多裂缝的发育程度,以江汉油田潭口油区实际情况,设计为6~10m3段塞液量。

三、矿场实施情况及效果分析

自2011年以来,多裂缝高砂比段塞控制技术在矿场应用22井次,与常规压裂工艺38井次情况进行对比取得了较好的效果,见表2.

表2 多裂缝高砂比段塞控制技术应用效果对比

如JH-T8P2井水平段长950m,采用裸眼管外封隔器分11段压裂,前2采用常规段塞,均发生砂堵,平均加砂14.5m3;后9段尝试采用高砂比段塞施工均顺利完成,每段平均加砂24.3m3。

JH-T8P2井分段压裂施工完成后,产液35m3/d,产油10m3/d,超过同一地区邻井15%,稳定生产近300天,增产效果良好。

四、结论和认识

1.裂缝性油藏的原始裂缝不一定是连通的,在压裂过程中裂缝原始状态因被破坏而可能张开,形成诱导缝,沟通孤立溶孔和微孔,对生产井的产能有较大的影响;

2.根据历史生产情况,结合岩心及地应力特征研究可以明确,多裂缝是影响裂缝性油藏压裂效果的关键。

3.高砂比段塞注入压裂工艺能有效控制多裂缝,提高了施工成功率和压后有效期;该技术对各类微裂缝发育储层具有指导意义。

[1]J.L吉德利等著,蒋阗单文文等译.水力压裂技术新发展[M],石油工业出版社,1995.