滑动轴承油膜振荡的原因和对策

张 剑,尹 峰

(山东钢铁集团莱芜分公司能源动力厂,山东 莱芜 271104)

滑动轴承的油膜涡动、油膜振荡是透平机械的常见故障,对机组的危害很大。随着高速转动设备的不断发展应用,机组容量的增大,使得转子轴颈增大、长度增长,造成轴系中不稳定区扩大,转子临界转速降低,因而容易发生油膜振荡。大多数的透平设备往往工作在一阶临界转速甚至二阶临界转速上,容易出现油膜振荡问题。油膜振荡出现后,机组在运行过程中极易产生动静部件摩擦、转子热弯曲、瓦面碎裂等其它故障。

一、常用滑动轴承结构

随着技术的发展,滑动轴承结构形式也不断的改进提高,从单油楔的圆筒瓦(轴套)发展到两油楔的椭圆瓦,再到四油楔甚至多油楔结构,稳定性、可靠性越来越高。而在工程应用中,还是以上下对开式的椭圆瓦为主,应用时间最长,领域最广。圆筒瓦、椭圆瓦存在一个最大的问题就是容易受各种因素的影响而发生油膜涡动、油膜振荡。

其中需注意的是轴与轴瓦在运转中是趋向于同心的,但永远达不到同心。若达到同心则楔形空间就会消失,浮力减小轴下沉。轴下沉后楔形空间再次形成,油压升高后轴又被抬起。所以保证合适的偏心距是让动压滑动轴承稳定运行的关键。

二、滑动轴承故障分析

滑动轴承的故障发生开始表现为油膜涡动,这是转子中心绕轴承中心转动的亚同步现象,其回转频率即振动频率约为转子回转频率的一半,所以常称为半速涡动。随着转子转速的提高,油膜涡动的频率也提高,两者保持一个近乎不变的恒定比例(约为0.5)。当转子回转频率约为该转子一阶临界转速的2倍时,随着转子转速的提高,涡动频率将保持不变,而且等于该转子一阶临界转速。这时油膜涡动变为油膜振荡。油膜振荡时油膜可能不再具有支承能力,引起过大的振动。振荡转速实际将“锁定”在转子临界转速,这是一种可导致灾难性破坏的不稳定的振动。

1.动压润滑的形成条件。

(1)轴颈和轴承配合面应有合理的间隙,以形成楔形空间。

(2)轴颈应保持一定的线速度,以建立足够的油楔压力(压力差)。

(3)轴颈、轴承应有精确的几何形状和较小的表面粗糙度。

(4)多支承的轴承,应保证各支承孔的同轴度。

(5)润滑油的黏度要适当,供油量要充足。

2.根据油膜涡动形成的机理,可以得出这样的结论:凡是有利于增大轴承偏心率,提高轴承一阶临界转速,以及提高失稳转速的措施,均有利于防止油膜振荡。

常见的消除油膜振荡的方法包括:加大比压、减少长径比、降低润滑油的黏度、减小顶部间隙、增大上瓦钨金宽度、括大轴瓦两侧间隙、换用稳定性较好的轴瓦等。

3.根据实际情况,消除油膜振荡的主要方法就是提高轴颈在轴瓦内的偏心率。由于透平机械是定速的,在设计制造已考虑避开油膜共振区,选用抗振性能好的轴承结构形式,采用高的轴颈、轴承几何精确,这对于使用方在现场是很难再进行改变了,同时轴颈线速度也就是稳定不能改变的了。所以现场能掌控的是轴承间隙、润滑油的黏度、多支承的同轴度。

三、故障处理案例

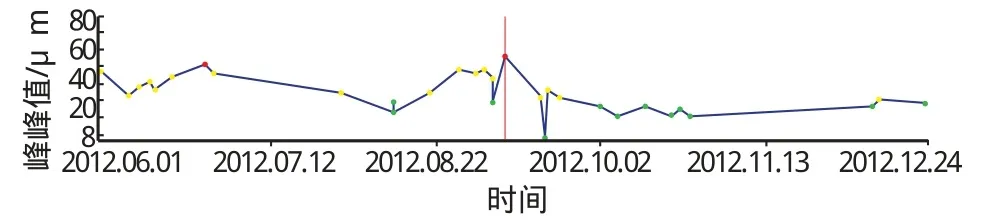

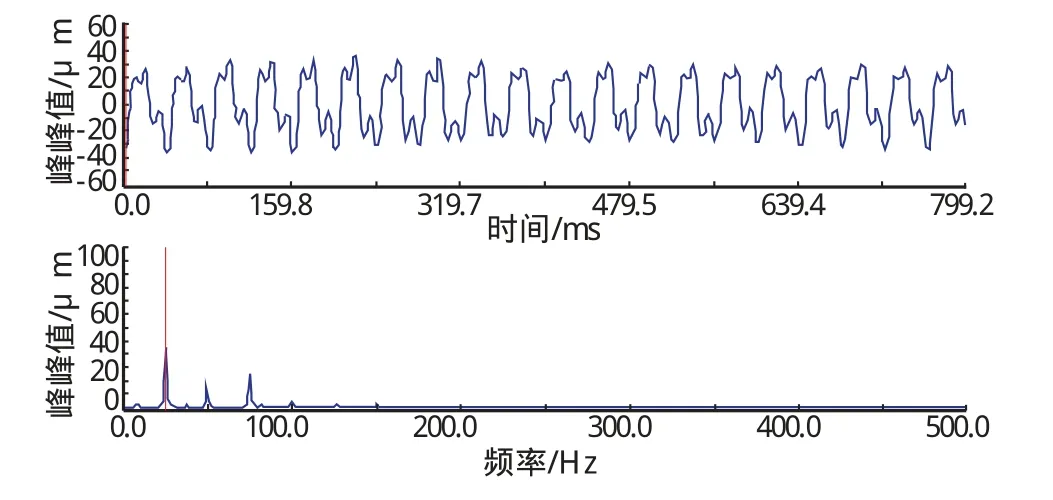

2012年8月份,燃气车间在对1#TRT发电机组进行设备状态检测时发现3#轴瓦水平振动偏高达到56μm(图1),通过设备状态检测与故障诊断系统中波形频谱图分析发现,波形在频率为25Hz时振动为48.6μm,削波现象十分明显(图2),这是油膜涡动引起的。

图1

图2

1.故障分析。

经过分析初步确定引起油膜涡动的原因主要为以下两点。

(1)油温过低,造成轴瓦油膜形成。

(2)轴瓦间隙过大,造成稳定性降低。

针对上述分析结果,利用9月27日定修机会对3#轴瓦检查发现轴瓦间隙为0.39mm,而轴瓦间隙标准应该在0.24~0.354mm之间,可以看出造成3#轴瓦振动过大原因确为轴瓦间隙过大。

2.故障处理措施。

(1)减小轴瓦间隙,将3#轴瓦间隙调整为0.28mm。

(2)调整好合适的轴承紧力,将球面紧力控制在0.03mm。

(3)调整工艺参数.提高运行时的润滑油温,降低油膜厚度,将油温由原来的35℃提高到43℃左右。

3.处理效果。

通过设备状态检测与故障诊断系统中波形频谱图分析发现,25Hz半频成分消除,3#轴瓦振动由原来的56μm降到27μm,设备运行状况良好。

四、结语

通过对滑动轴承的结构及原理研究,运用设备状态检测与故障诊断手段,揭示故障的原因、程度和部位,为设备的在线调整、停机检修提供科学依据,为改进设计、制造与维修水平提供有力依据。