降低车门分装线设备故障率

张法林

(海马轿车有限公司,河南 郑州 450016)

公司于2012年10月完成车门分装线的设备安装,并投入运行。车门分装线分为4大部分,共有6台升降机。其中内饰线体有2台,负责车门拆卸后的运输;内饰线与完成线之间有2台,负责车门内饰分装前后的运输;完成线有2台,负责产品车下线时车门安装前后的运输。6台升降机,主要分布在3大区域,每2台升降机共用1个电气主控制柜。

车门分装线运行2个月后,对车门线的设备故障进行了初步统计,3台主控制柜,控制3大区域,平均每个区域的故障率高达10~15min/日,仅车门分装线的故障时间1天竟达30~40min,很不正常。为了解决设备高故障率问题,对停线的故障进行了统计,主要集中在以下2个方面:摩擦轮的运转超时和吊具的挂钩异常。其中以摩擦轮的运转超时故障占故障时间的绝大部分。

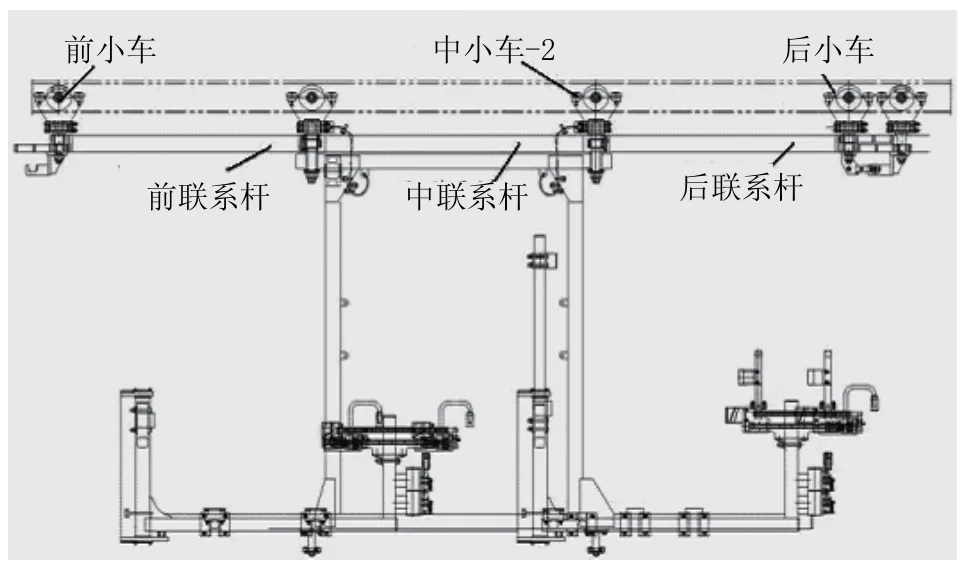

吊具的构成如图1所示。

图1

每个吊具有4个小车(图2)、3个联系杆和前后车门支架组成。1个前小车、2个中小车和1个后小车,此外,吊具的行走每3个吊具为一组,仅在通过升降机时各吊具才独立运行。引起摩擦轮运转超时的故障进行逐步分析如下。

图2

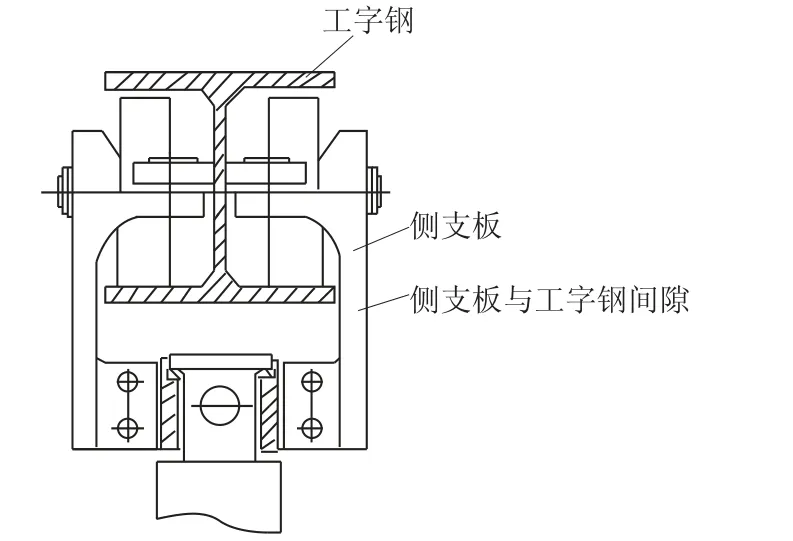

(1)前小车侧支板引起的摩擦轮运转超时。

吊具在轨道中运行的时候,经常会发生打滑,原因是吊具与轨道的摩擦力大于吊具与摩擦轮的摩擦力。前小车及中小车的侧支板与轨道的间隙很小,拆开侧支板,发现侧支板中间凸起,高出3~5mm,从而引起与轨道的摩擦。据此对有凸出的侧支板进行打磨,基本上解决了这一部分打滑现象。

(2)摩擦轮偏斜引起摩擦轮运转超时。

当吊具发生打滑时,厂家调试人员一味的调节摩擦轮的张紧弹簧,结果导致侧支板与轨道摩擦的更为严重,调试人员又开始打磨轨道。对此情况与厂家沟通的同时,对吊具的左右侧支板与轨道间隙进行检查,发现左右侧支板的间隙大小不一样。工字钢轨道宽度为150mm,侧支板之间的距离为160mm,而左侧的支板间隙基本为零,右侧的支板与轨道的间隙为9mm左右。整个小车右偏,导致左侧支板与轨道发生摩擦。经过反复查看和测量,发现吊具在进入摩擦轮之前,两边的间隙比较均匀,而一旦进入摩擦轮,就发生了偏斜。吊具联系杆宽度为80mm,投影到轨道表面,可以发现尺寸分布为30mm、80mm、40mm,显而易见,联系杆发生了偏斜,导致侧支板与轨道进行了干涉。对摩擦轮的位置进行测量,发现100mm的摩擦轮外张,发生了偏移。随后,对两摩擦轮的位置进行了调整,确保吊具联系杆保持在轨道的中心线上运行,即确保联系杆投影到轨道表面的尺寸分布为35mm、80mm、35mm,从而解决了该类故障。

(3)摩擦轮歪斜引起的摩擦轮运转超时。

由于横杆的宽度为80mm,首先要保证摩擦轮之间的距离<80mm,其次要保证摩擦轮与横杆的摩擦力矩大于吊具与轨道的摩擦力矩。

通过计算可以得知,要保证摩擦轮运转不超时,摩擦轮之间的最大距离不能超过75mm,考虑其他摩擦因素,一般保证摩擦轮之间的距离为65~75mm之间即可。另一方面引起打滑的是摩擦轮与横杆的接触面积小,设备厂家在安装时,由于小摩擦轮的支撑横管变形,导致摩擦轮歪斜,摩擦轮接触面积小,造成打滑。对摩擦轮进行调整后,即可避免摩擦轮的打滑现象。

下面就吊具的挂钩异常问题进行分析。

(1)由于安装精度的差异,导致吊具与吊具之间进行挂钩时(3个吊具同步运行须要进行挂钩连接),部分吊具的挂钩滚轮不能在轨道上正常运行,滚轮与轨道之间脱离,这就导致了吊具之间不能有效挂钩。为了防止该类故障,可将轨道与轨道吊杆之间增加1个12mm的间隔套,有效保证了挂钩滚轮在轨道上正常运行。

(2)由于制造精度的差异,导致其中1个吊具的尾部挂钩主销轴歪斜,在吊具挂钩时,前一个吊具的挂钩直接搭在后一个吊具的挂钩上面,导致挂钩失效。可对前一个挂钩的接触表面增加了0.7mm的铁皮,解决了挂钩的歪斜问题,同时也解决了挂钩异常问题。

通过对以上问题的解决,车门分装线的故障基本上排除。设备自2013年1月份开始运行以来,挂钩异常再也没有出现,摩擦轮打滑偶尔出现,基本达到零故障。