薄壁机匣高效整体一次成形电解加工技术的研究

李红英,张明岐,程小元

(中航工业北京航空制造工程研究所,北京100024)

薄壁机匣高效整体一次成形电解加工技术的研究

李红英,张明岐,程小元

(中航工业北京航空制造工程研究所,北京100024)

介绍了高效整体一次成形电解加工原理及工艺实施方法,并以航空发动机薄壁机匣为对象,进行了试验和验证加工,取得了满意的工艺效果,证明该方法在加工环形薄壁结构件上浅深度的复杂形状凸台方面具有较大的工艺优势。

薄壁机匣;复杂形状凸台;电解加工;一次成形

现代航空发动机为了减轻结构重量、提高推重比功重比,采用了大量的整体薄壁复杂结构件,如燃烧室薄壁机匣、火焰筒等,材料一般为高温合金、高温钛合金等。以燃烧室薄壁机匣为例,其环形面上布有众多形状各异的安装凸台、环形加强筋等,结构轻薄,从毛坯加工成零件的材料去除比很高,一般可达60%~80%,零件壁厚最薄处约0.5 mm。此类零件采用机械加工非常困难,一是由于材料切削性能很差,加工效率极低;二是刀具损耗严重,加工成本高;三是加工应力的累加导致零件变形严重,且变形难以控制。因此,在加工过程中需精确控制吃刀量,还须进行多次热处理来消除应力,加工工序多,难以适应批产甚至是小批试制需求。

电解加工工艺具有加工效率高、无电极(刀具)损耗、加工无应力、不变形及表面完整性好等技术优势,可满足既要高效去除大量材料、又要保证加工后的整体薄壁结构零件不变形的加工要求,已被广泛应用于发动机大型机匣上安装凸台、加强筋、型腔等结构的加工中。此类大型机匣直径均在800~1100 mm之间,凸台高度在2~25 mm左右,通常采用的是成形电极电解加工方法:首先根据机匣上各种形状的凸台设计相应的成形电极和夹具,对凸台进行逐个加工;然后对凸台以外剩下的待加工部分进行分组分块,设计对应的弧面加工电极和夹具,依次进行加工。

采用成形电极进行环形机匣的电解加工仍存在以下不足:

(1)机匣凸台的形状多样各异,需要众多的成形加工电极和夹具进行逐个加工,电极和夹具的设计制造复杂,通用性差,且装卸频繁,准备周期长。

(2)凸台位置交错干涉,某些局部难以实现合理的分组、分块加工。

(3)各部分之间加工后有明显的接刀痕,往往需要预留小余量进行后续加工,达不到最终的尺寸要求。

(4)为了提高加工效率,减少电极、夹具的更换及加工次数,设计电极时需尽可能扩大每个电极的加工面积,因此需配置大容量加工电源和大流量输液系统的大型电解加工设备。

本文针对凸台、加强筋高度较小(一般在0.5~

2.5 mm之间)的小型燃烧室薄壁机匣开展试验加工研究,采用与传统成形电极电解加工不同的高效整体一次成形电解加工方法,获得了满意的工艺效果,并已成功应用于航空发动机薄壁机匣的实际加工中。

1 高效整体一次成形电解加工方法

该加工方法首先采用计算机图形绘制技术和绝缘保护涂层涂覆工艺,在环形结构件的非加工表面上准确涂覆绝缘涂层;其次,设计与环形面一致的通用弧面加工电极和夹具;第三,通过加工电极与环形结构件之间的相对运动,实现对环形面待加工部位的扫描电解加工;第四,电解蚀刻到所需深度后结束加工,拆下工件,去除绝缘涂层,获得最终的形状凸台及高度。此外,如有二次台阶凸台,重复上述过程完成加工。

高效整体一次成形电解加工能否加工出形状精度合格、壁厚均匀一致的环形结构件,取决于加工流场的均匀一致性、绝缘保护涂层的牢固可靠性及加工深度的在线实时监测等技术。

1.1 加工流场的均匀性控制

高效整体一次成形电解加工采用整体大面积的加工电极(>100 cm2)进行"扫描"式加工,流场的均匀冲刷是控制整体薄壁曲面零件加工去除均匀、获得理想加工结果的关键。难点在于:① 加工面积大,不易实现加工范围内各处的流场均匀一致,而流场的不一致将导致各处金属的溶解速度不同,从而使各处加工深度及形状出现误差(纵向溶解不均匀产生深度误差,横向溶解不均匀产生形状误差);②加工过程中逐渐加工出的各种形状凸台及加强筋等也会干扰和影响加工流场的分布;③ 工具阴极和工件之间的相对快速运动虽有利于电解液冲刷,但也会对加工流场的均匀性产生影响。

为了实现整体一次成形电解加工流场的均匀性,必须通过反复的试验加工,选择合理的加工工艺参数,并对电极和夹具的结构、电解液进出水方式进行改进,增加电解液局部阻尼、导向等措施。

1.2 环形件表面的绝缘保护涂层图形制作

高效整体一次成形电解加工是采用"非加工表面保护、加工面露出金属"的"选择性"加工形式,因此制作坚固均匀的绝缘保护涂层是决定该工艺加工质量(包括凸台形状尺寸、去除深度、零件壁厚等)的关键环节。加工时,工件表面的绝缘涂层处于高温高热状态,且需经受电解液的高速冲刷,因此要保证涂层的坚固牢靠,不会在加工过程中产生局部脱落而导致工件报废。

首先,应通过试验加工选择一种既耐高温、又能与加工材料基体牢固结合的绝缘涂层材料;其次,要考虑涂层图形制作的可行性,采用的绝缘涂层材料应能在环形表面上形成位置和形状准确的图形,且涂层厚度要均匀一致;第三,还要考虑所选的绝缘涂层材料在加工后易快速去除干净,不会残留在工件上。综合上述几点,最终选择了一种绝缘感光涂层材料,结合计算机光绘技术和旋转曝光技术,在环形件表面形成了所要求的位置及形状准确的绝缘保护涂层图形。

1.3 加工深度在线监测

在电解加工过程中,如能实时在线检测加工深度,无疑对加工过程及结果的掌控大有益处。由于环形件整体一次成形电解加工方法属于间歇性加工,被加工表面始终处于进入加工区、离开加工区、再进入、再离开的循环中,使实时在线检测加工深度成为可能。为此研制了专用的加工深度检测装置,加工过程中,检测测头始终与已加工表面保持接触,测头的径向移动距离即为实时的加工深度值,通过传感器将数据信息传出并显示。

2 应用示例

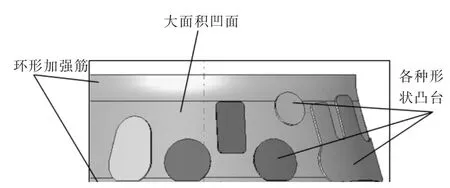

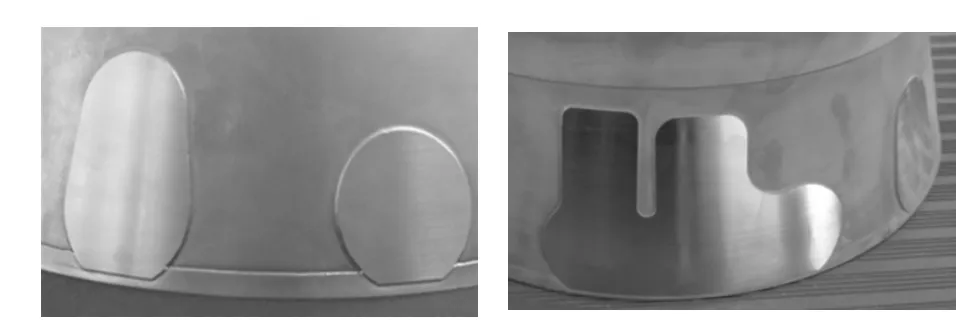

某航空发动机薄壁机匣为环形回转件 (图1),环形表面上有数10个形状各异的凸台,凸台上下位置交错,呈密集不规则分布,两端布有环形加强筋,部分凸台局部还与加强筋重叠,凸台最大高度为1.2 mm,最小壁厚1 mm。

图1 薄壁机匣局部结构图

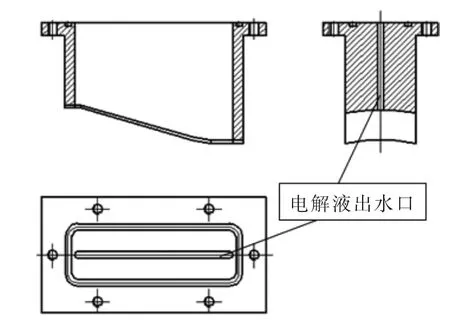

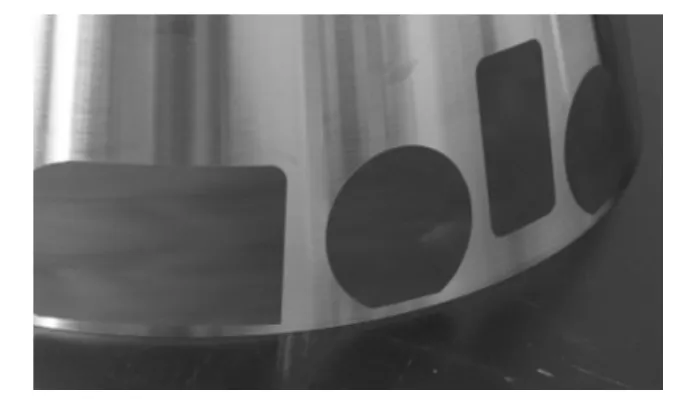

首先,针对此结构件设计制造了加工电极(图2)和工装。其次,在此结构件上制作出位置及形状准确的凸台绝缘保护涂层(图3),绝缘涂层与加工材料基体粘接牢固,厚度均匀。最后,进行整体一次成形电解加工,加工参数如下:电解液为质量分数8%的NaCl溶液,电解液压力为1.0 MPa,初始加工间隙为0.2 mm,电解液温度为25℃,加工电压为15 V,工件旋转速度为30 r/min,加工总时间为120 min。加工后的结构件经壁厚、凸台形状和位置尺寸检测,满足图纸设计要求(图4)。

3 结语

图2 加工电极设计图

图3 制作完成的构件环形面上凸台绝缘保护涂层形状

图4 加工出的部分凸台形状和环形加强筋

整体一次成形电解加工充分发挥了电解加工工艺的优势,可实现环形回转面的高效加工,最大加工深度可达2.5 mm,已成功应用于薄壁机匣结构件的加工中。它与机械铣削和传统成形电极电解加工相比,具有以下优点:①电极结构简单,适用于各种环形回转面的加工;② 加工效率高,一次安装即可完成环形结构件上所有形状凸台的加工;③加工出的凸台形状及相互位置精度能得到可靠的保证,重复性好。

图5 虚拟模具拆装界面

4 结论

本文结合虚拟仿真技术,详细分析了虚拟拆装技术体系和模具拆装层次模型,采用3DVIA规划模具的拆装序列及拆装路径,实现了虚拟模具的拆装工艺设计,并采用VB开发了专业的虚拟模具拆装软件界面,实现了模具设计验证、指导模具拆装实训及其他拓展功能。

[1] 岳建鹏,文生,启富.基于虚拟零件的自顶向下并行拆装设计[J].华中理工大学学报,2000,28(5):13-15.

[2] 田启华,杜义贤,赵卫.虚拟环境中产品拆装技术的研究[J].现代机械,2004(2):16-18.

[3] 卢小平.面向虚拟拆装的拆装顺序规划研究[J].系统仿真学报,2003,15(1):44-47.

[4] 周鼎.基于拆装过程模型的拆装序列生成及优化研究[D].武汉:武汉理工大学,2008.

[5] 李莉敏.计算机图形和CAD设计方法学[M].北京:机械工业出版社,2001.

[6] 梁丰,张志利,李向阳.大型武器系统虚拟拆装仿真平台开发研究[J].系统仿真学报,2009(11):136-139.

本文设计了基于PLC的数控电解加工机床控制系统。该控制系统具有体积小、重量轻、能耗低、可靠性高、抗干扰能力强等优点。通过对2万安培三轴卧式电解加工机床的调试,对系统在硬件和软件设计上的缺陷进行了修改,并验证了系统的各项控制功能。

参考文献:

[1] 朱树敏,陈远龙.电化学加工技术[M].北京:化学工业出版社,2006.

[2] 陈远龙,王天霁,万胜美.基于PLC和触摸屏技术的数控电解加工机床研制[J].电加工与模具,2005(3):56-59.

[3] 丁苏赤,陈远龙,万胜美.电解加工机床PLC控制系统的设计与实现[J].电加工与模具,2005(4):53-56.

[4] 王军锋,唐宏.伺服电机选型的原则和注意事项[J].装备制造技术,2009(11):129-131.

[5] 丁苏赤,陈远龙,万胜美.基于可编程控制器技术的新型数控电解加工机床[J].机械工人,2004(1):29-31.

[6] 占化斌.三轴数控卧式电解加工机床PLC控制系统的设计与实现[D].合肥:合肥工业大学,2011.

Research on ECM Technology of High-efficient and Integral One-process Forming of Thin-walled Casing

Li Hongying,Zhang Mingqi,Cheng Xiaoyuan

(AVIC Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

The principles and implementation methods of ECM technology with high-efficient and integral one-forming were illustrated.And the method of ECM technology was successfully applied to boss machinery of aero-engine thin-walled casing.The result shows that the process have the advantages in machining complex shapes boss of ring thin-walled structures with the ECM technology.

thin-walled casing;complex shapes boss;electrochemical machining;one forming

TG662

A

1009-279X(2014)01-0060-03

2013-09-30

李红英,女,1982年生,工程师。