镍基单晶高温合金激光多道搭接熔覆过程晶体生长行为和微观组织分布的研究

刘朝阳,齐 欢

(上海交通大学密西根联合学院,上海200240)

镍基单晶高温合金激光多道搭接熔覆过程晶体生长行为和微观组织分布的研究

刘朝阳,齐 欢

(上海交通大学密西根联合学院,上海200240)

建立了一个三维模型来数值模拟激光多道搭接熔覆镍基单晶高温合金过程中的晶体生长行为和微观组织分布,并与激光熔覆镍基单晶高温合金Rene N5的实验结果进行对比。结果表明:搭接率和搭接方式直接影响搭接过程中的熔池形状,并最终影响搭接部分的晶体生长行为和微观组织分布,数值模拟结果和实验结果吻合很好。

晶体生长;微观组织;多道搭接;镍基单晶高温合金

由于镍基单晶高温合金不包含晶界强化元素,所以在高温环境下具有优良的抗蠕变性能和抗疲劳性能。在过去的20年里,镍基单晶高温合金已广泛应用于涡轮发动机系统[1-2]。但镍基单晶高温合金叶片在使用过程中,叶片顶部会出现气蚀和裂纹,降低了发动机功率,使用一段时间后必须更换新的叶片,即叶片的寿命受限于裂纹和叶片顶部气蚀。由于镍基单晶高温合金价格昂贵,故延长叶片使用寿命将大大降低发动机的维护成本。

鉴于镍基单晶高温合金缺少晶界加强元素,所以修复部位的组织必须是类似于基材的单晶组织。在众多的修复技术中,激光送粉熔覆技术作为一种理想的净成形修复技术,可使熔池内液态的单晶高温合金从熔池底部以外延生长方式向上生长,形成细小柱状枝晶微观组织。但激光送粉熔覆层中很难得到全部的细小柱状枝晶微观组织,在靠近熔池顶部部分,当成分过冷至一定程度后,等轴晶在凝固界面前沿形核并长大,形成杂晶[3]。杂晶的出现会替代柱状枝晶从熔池底部向上的外延生长,还会产生晶界,从而降低部件强度,并在修复区域引起时变裂纹。

研究表明,激光熔覆高温合金过程中,熔池中的晶体生长行为和微观组织形成受熔池形状和基体晶体方向的影响。Gäumann等[4]在Hunt[5]的晶体生长方向转模型的基础上,提出了单晶高温合金柱状晶-等轴晶转变模型(CET),用来描述激光焊接及熔覆过程中晶体的生长及分布。该模型耦合温度梯度(G)、枝晶尖端凝固速度(V)及过冷度(ΔTtip),表明

控制固液凝固边界的温度梯度和枝晶尖端的凝固速度,就能预测熔池内晶体的分布;当Gn/V的值高于临界值时,可获得柱状枝晶组织。Liu Weiping等[6-7]采用CET模型,预测了激光焊接熔池中微观组织与熔池形状、基材晶体方向和工艺条件的关系,研究结果表明,基材晶体方向和熔池形状显著影响熔池凝固边界的Gn/V的值,并因此影响熔池中晶体组织的分布。较平坦的熔池且焊趾角小于45°是理想的焊接熔池形状,可在焊接熔池中得到全部的细小单晶组织。对称的基材晶体方向可形成沿熔池中心线对称的微观组织分布,不对称的基材组织则导致不对称的微观组织分布。Vitek[8]和Park[9]也完成了类似的研究工作。Anderson等[10]结合三维数传热和传质值模型及Gäumann的CET模型,研究了激光焊接过程中工艺参数对杂晶形成的影响。这些研究都有助于理解单道深熔焊条件下镍基单晶高温合金的晶体生长机理。但由于激光送粉熔覆熔池较浅,且隆起的熔覆层也显著地影响熔池内的传热和对流传质,从而影响晶体生长行为和微观组织分布。在实际修复过程中,还需进行多层和多道搭接熔覆来修复叶片的破损部分。

本文建立三维数值模型,模拟激光多道搭接熔覆镍基单晶高温合金过程中熔池内晶体的生长机理和微观组织分布。采用镍基单晶高温合金Rene N5的熔覆实验结果与模拟结果进行对比,并分析工艺参数(搭接率、搭接方式)对熔池内晶体生长行为和微观组织分布的影响。

1 计算模型

1.1 物理模型

图1是本模拟中采用的激光同轴送粉熔覆模型,基材在三维坐标系中的位置固定不动,沿Z轴竖直向上的晶体方向为(001)/[100]晶向,X、Y轴分别为(100)/[100]晶向和(010)/[100]晶向。激光束照射在基材表面,以固定速度Vb从起始位置沿着(100)/ [100]晶面移动。激光束采用负离焦,激光光斑加热基材表面一小块区域,加热区域熔化形成熔池,镍基单晶高温合金粉末被同轴气流送入熔池。激光以固定速度移动,熔池前沿不断熔化,尾部连续凝固,同时粉末不断加入熔池,形成熔覆层。激光光斑能量密度为高斯分布,照射到基材表面的光斑直径为0.6 mm,喷嘴出口距离基材上表面为0.9 mm,粉末以1.0 m/s的速度进入熔池。为了降低第一道熔覆层温度场对于第二道熔覆过程的影响,激光完成第一道熔覆层后关闭,并返回起始位置等待30 s,沿着Y轴移动一个搭接的宽度,再开始第二道熔覆。

图1 同轴送粉激光熔覆模型

激光同轴送粉熔覆过程中,模型每一个时间步长都计算熔池随温度场的动态演化。如图2所示,6个参数用于描述熔池尺寸。其中,W为熔池最大宽度,H为熔覆层高度,L为熔池最大长度,D为熔池最大深度,α为基材熔化部分与工件表面的夹角,β为熔覆部分与工件表面的夹角。

图2 熔池三维模型及形状参数

1.2 晶体生长

Gäumann[4]在Hunt[5]凝固前沿晶体转变的基础上,提出了适用于多组分镍基高温合金的分析模型。该模型结合了参数Ф、温度梯度G和枝晶尖端凝固速度V,其表达式为:

式中:a和n为材料参数;N0为液态金属形核密度;参数Ф为凝固前沿新形核的体积分数,Ф=0表示没有形核和晶体长大,Ф=1表示等轴晶形成并完全取代外延柱状枝晶的生长。晶体转变的临界值为Ф= 0.49。

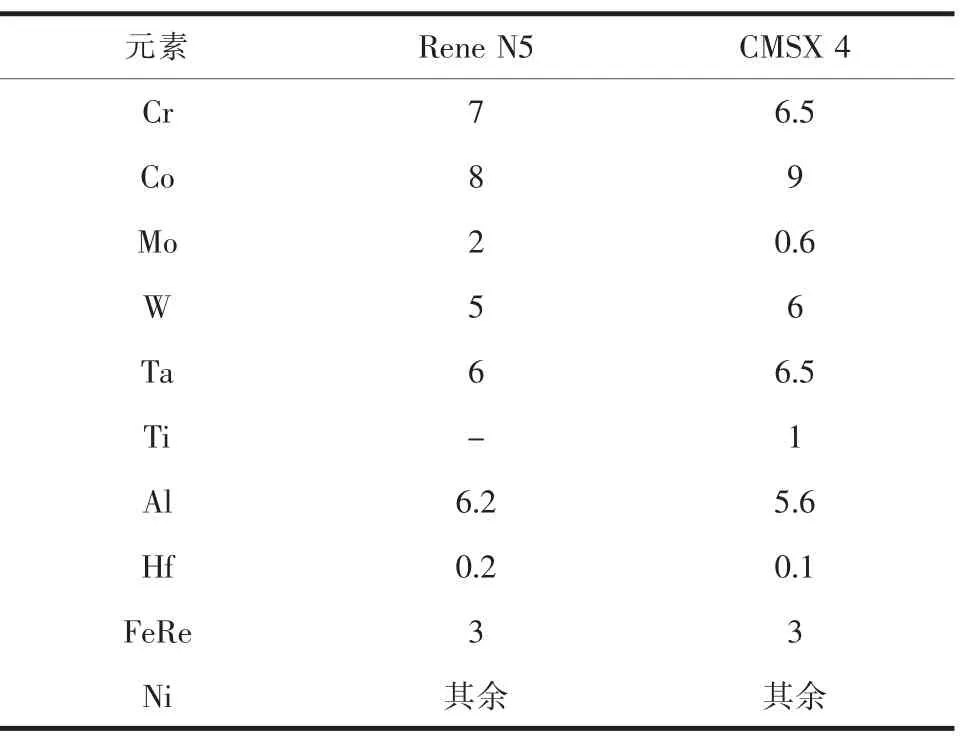

为了计算熔覆层中晶体生长和微观组织的发展,将Gäumann的CET模型与三维瞬态激光熔覆传热与传质模型进行耦合。Gäumann在其工作中采用镍基高温合金CMXS 4作为实验材料,并表明设计

所采用的材料参数对于其他镍基单晶高温合金也适用,镍基合金Rene N5和CMSX 4组分相似(表1)。Vitek[8]采用Rene N5作为实验材料,并运用Gäumann的CET模型分析激光重熔焊过程中熔池内的晶体生长行为。结果表明,在CET模型中,CMSX 4的材料参数同样可用于Rene N5。本研究同样采用Rene N5作为实验材料,材料参数值与Gäumann等使用的值相同。

表1 镍基单晶高温合金Rene N5和CMSX 4的组分

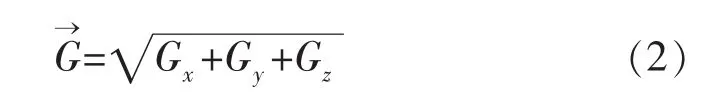

假设柱状枝晶从熔池底部以外延方式生长。在激光熔覆过程中,固液凝固界面上的温度梯度可表示为:

式中:角度θ为固液凝固界面上某点的法矢与激光移动速度方向的夹角。

对于面心立方的镍基单晶高温合金,在枝晶外延生长的过程中,晶体包括6个((001)/[100],(001¯)/ [100],(010)/[100],(0 1¯0)/[100],(100)/[100],(1¯00)/ [100])优先生长方向。受单晶面心立方晶格优生方向的影响,枝晶生长速度很难与固液界面速度Vn相同。枝晶尖端沿着晶体方向(hkl)的实际生长速度Vhkl和温度梯度Ghkl可表示为:

式中:Gx、Gy、Gz分别为X、Y、Z方向的温度梯度。固液凝固界面移动的法矢速度Vn与激光光源速度Vb的关系为:

式中:Ψhkl为固液界面法矢方向和 (hkl)晶向的夹角。

在熔池凝固界面的某点,枝晶从6个优先生长方向中选取温度梯度最大的方向,即角度Ψhkl最小的枝晶生长方向(hkl)进行生长,(hkl)是6个优先生长方向中的一个。

1.3 程序求解

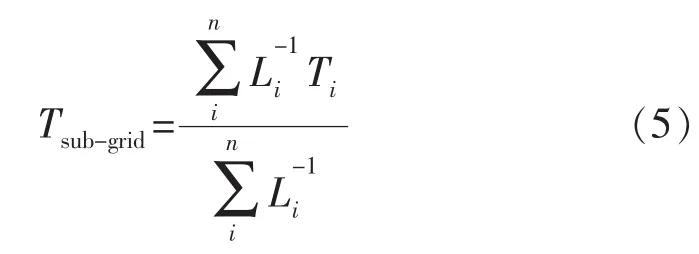

根据以上模型,采用fortran语言编写计算程序,利用有限元方法将控制方程离散化。整个计算区域在X、Y、Z方向上分别为13、8、10 mm,被划分的网格数分别为168、68、51个。为了更精确地计算温度场和熔池自由表面,对激光照射区域的网格进行加密,形成的这些小区域随着光斑移动,网格尺寸为2.5 μm,小区域中的温度场将以如下方程从大区域中得到:

式中:Li为子网格和周围母网格的距离;Ti为第i个母网格的温度;Tsub-grid为子网格的温度;n为第i个母网格周围的网格数。

2 实验方法

本研究采用一个最大功率为1000 W的光纤激光器作为热源,激光在基材表面产生一个直径为0.6 mm的近似高斯分布的光斑。在激光熔覆过程中,采用同轴氩气保护高温区域。采用商用镍基单晶高温合金Rene N5粉末作为熔覆材料,DZ125板材作为基材,并被切割成长25 mm、宽2.5 mm、厚10 mm的样品。样品的长、宽、高方向分别与(100)/ [100]、(010)/[100]、(001)/[100]晶体方向平行。样品的待熔覆表面采用300目的砂纸打磨,并采用丙酮和酒精清理表面油污。

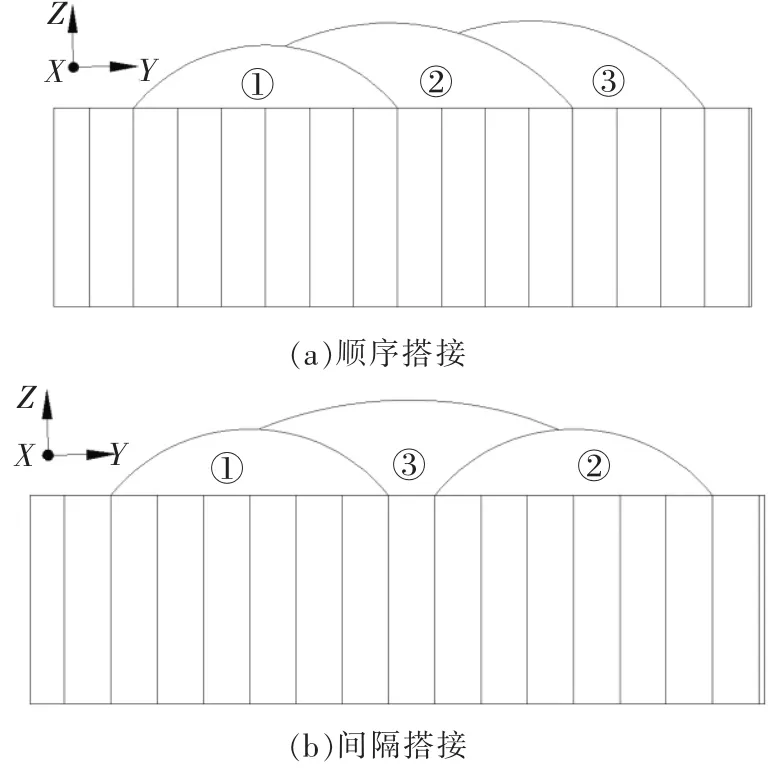

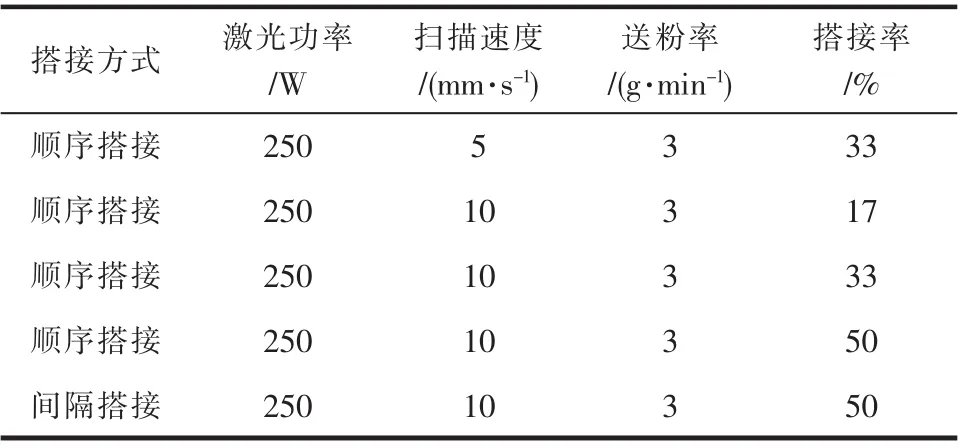

图3是不同搭接方式的示意图,表2是不同工艺条件下的实验参数。熔覆完成后,样品采用标准金相工艺进行磨抛、腐蚀,腐蚀剂为H2O(100 mL)、HCl(100 mL)和CuCl2(5 g)混合溶液。

图3 搭接方式

表2 工艺参数

3 数值结果和讨论

3.1 多道搭接晶体生长方式

图4a是激光单道熔覆层横截面内的微观组织分布。激光功率为250 W,行走速度为5 mm/s,送粉率为3 g/min,搭接率为33%。可看出,(001)/[100]晶体以外延生长方式从熔池底部向上生长。超过转变点后,Gn/V的值小于临界值,优生方向从(001)/[100]晶面转变为(100)/[100]晶面。在熔池固液凝固边界,由于成分过冷,等轴晶形核并长大,形成杂晶部分,阻止(001)/[100]晶体进一步向上生长。图4b是熔池横截面示意图。由于在凝固过程中,熔池底部平缓,角度α为28.6°,小于临界角45°[6],因此,在熔覆层与基材表面接合部位没有晶体沿着(010)/[100]晶体方向生长。

图4 激光单道熔覆层横截面内微观组织分布

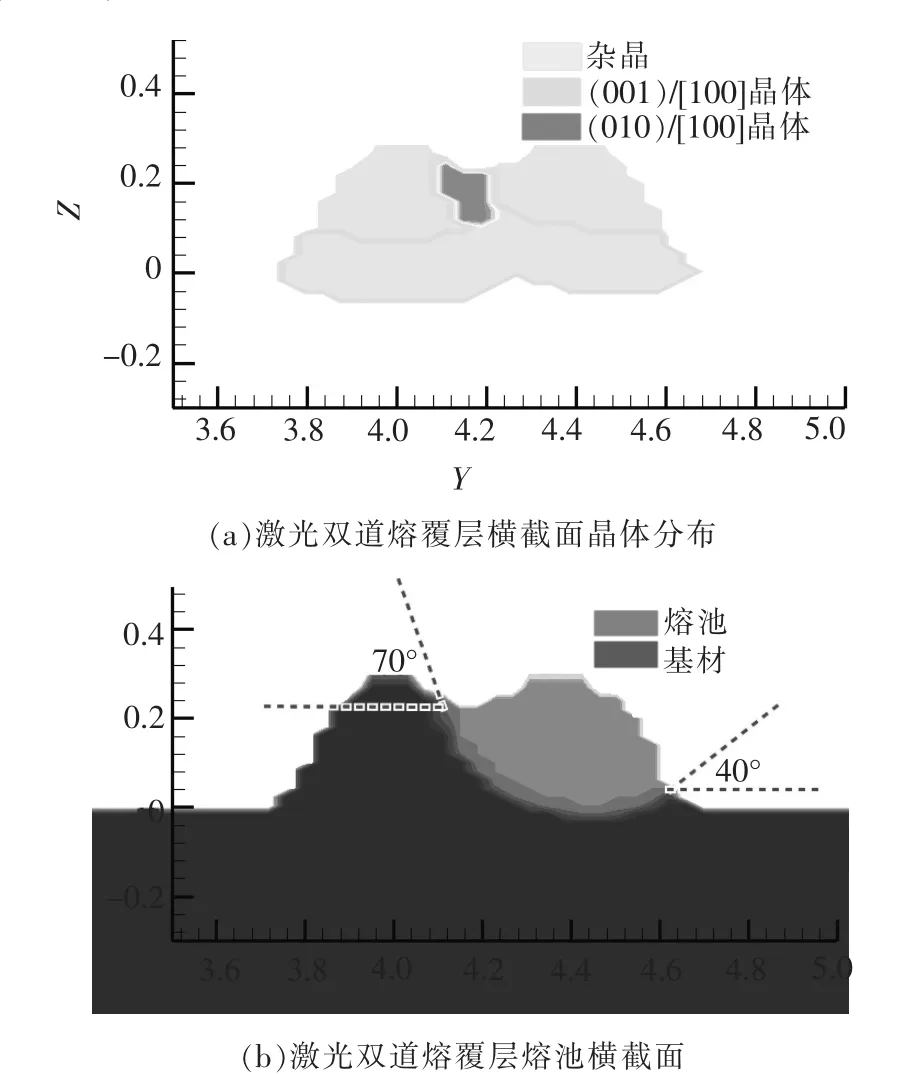

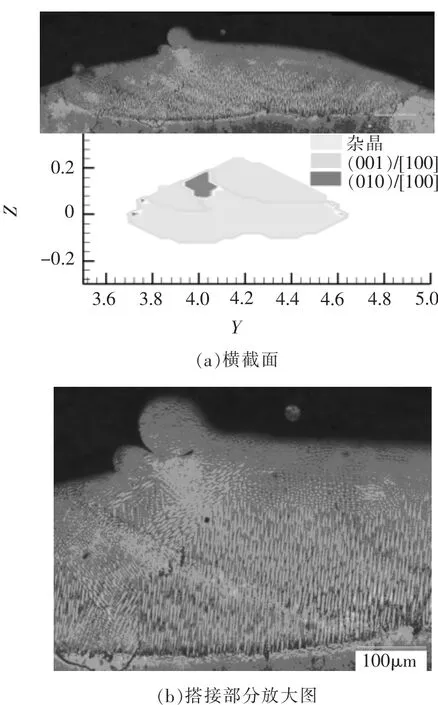

图5是激光双道熔覆层横截面内的微观组织分布。激光功率为250 W,行走速度为5 mm/s,送粉率为3 g/min,搭接率为33%。可看出,激光进行第二道熔覆的过程中,部分第一道熔覆层受激光辐射重熔,成为熔池的一部分。由于第一道熔覆层隆起,第二道熔池沿着熔池中心线不对称。靠近第一道熔覆层的熔池部分向上翘起,α角比第一道熔覆层的α角大,且大于临界角45°(图5b)。因此,在熔覆层与基材表面接合部位,部分晶体的优生方向从(001)/ [100]晶体方向变为(010)/[100]晶体晶向,以第一道熔覆层的杂晶为外延生长晶向,形成(010)/[100]晶体(图5a)。

图5 激光双道熔覆层横截面内微观组织分布

3.2 搭接率晶体生长方式的影响

图6~图8是双道熔覆层横截面的微观组织分布随搭接率的变化。激光功率为250 W,扫描速度为10 mm/s,送粉率为3 g/min。可看出,随着搭接率的增加,第一道熔覆层被重熔部分区域内(010)/[100]晶体出现的位置略有不同。当搭接率为17%时,两道熔覆层之间搭接部分少,(010)/[100]晶体出现在两道熔覆层的中间位置(图6)。当搭接率增加到50%时,(010)/[100]晶体出现在第一道熔覆层的中间位置,且位置逐渐升高(图8)。因此,在一定的工艺条件下,增加搭接率有利于多层熔覆时杂晶部分的重熔。

对比图6~图8还可看出,随着搭接率的增加,熔覆层整体高度增加,且第二道熔覆层内的(010)/ [100]晶体高度高于第一道熔覆层。这是由于隆起的第一道熔覆层增加了第二道熔覆层的有效散热效率,导致温度梯度增加,Gn/V的值增大,CET转变点升高;特别是在搭接部分,晶体以第一道熔覆层中的(010)/[100]晶体为外延生长方向向上生长。当搭接率为50%时,Gn/V的值足够大,搭接部分的晶体甚至能以第一道熔覆层中的杂晶为基体,沿着(010)/ [100]晶体方向向上生长。

图6 激光双道熔覆层横截面晶体分布(搭接率17%)

图7 激光双道熔覆层横截面晶体分布(搭接率33%)

图8 激光双道熔覆层横截面晶体分布(搭接率50%)

3.3 搭接方式的影响

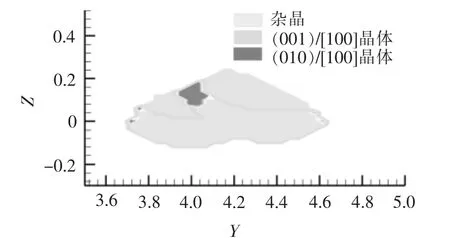

图9是顺序搭接和间隔搭接的熔覆层横截面微观组织分布。激光功率为250 W,扫描速度为10 mm/s,送粉率为3 g/min,搭接率为50%。顺序搭接时,(010)/[100]晶体均出现在搭接部位,且位置较高,有利于多层搭接时被重熔或机加工。间隔搭接时,第三道熔覆层的两边分别出现 (010)/[100]和(001)/ [100]晶体,且在第三道熔覆层的(001)/[100]晶体和第一、第二道熔覆层的(001)/[100]晶体之间夹杂着杂晶部分。3道熔覆层中的(001)/[100]晶体高度不一致,不利于多层熔覆时杂晶的重熔。

4 实验验证

实验在激光功率为250 W、扫描速度为10 mm/ s、送粉率为3 g/min的条件下进行。

图10a是搭接率为50%时,实验结果和数值模拟结果的对比。可看出,实验结果和数值模拟吻合非常好。从图10b可看出,在搭接区域靠近底部部分,第二道熔覆层的晶体以第一道熔覆层中的(001)/ [100]晶体为基体,沿着固液界面向上生长。在靠近顶部部分,第二道熔覆层的晶体以第一道熔覆层中的杂晶为基体,沿着固液界面向上生长,形成以等轴晶和带有一定角度晶体混合形成的杂晶。]晶体]晶体

图9 激光双道熔覆层横截面晶体分布

图10 实验结果和数值模拟结果对比(搭接率50%)

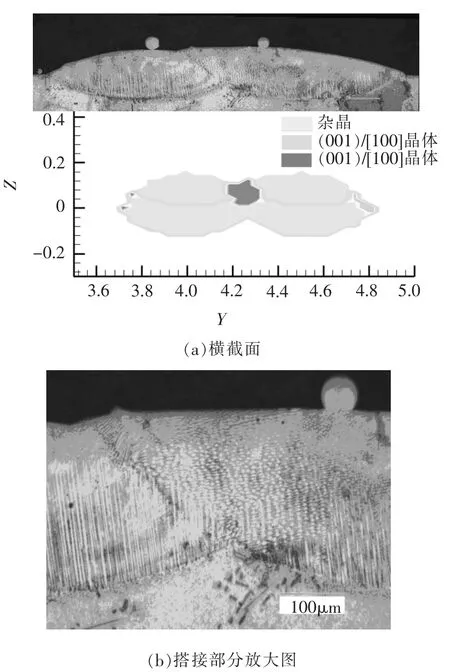

图11a是搭接率为17%时,实验结果和数值模拟结果的对比。从图11b可看出,在搭接区域靠近底部部分,第二道熔覆层的晶体以第一道熔覆层中的(001)/[100]晶体为基体,沿着固液界面向上生长。部分晶体虽然以第一道熔覆层中的(001)/[100]晶体为基体,但由于角度α较大,形成了等轴晶。在靠近

顶部部分,第二道熔覆层的晶体以第一道熔覆层中的杂晶为基体,沿着固液界面向上生长,形成以等轴晶和带有一定角度晶体混合形成的杂晶。

图11 实验结果和数值模拟结果的对比(搭接率17%)

5 结论

本文采用三维同轴激光送粉熔覆模型数值,模拟了激光多道搭接镍基单晶高温合金过程中熔池内的晶体生长行为和微观组织分布,模拟结果与实验结果吻合很好。说明本文采用的模型可准确地预测激光双道搭接镍基单晶高温合金过程中熔池内的晶体生长行为和微观组织分布。

在熔覆第一道熔覆层的过程中,熔池沿着横截面中心线对称,所以横截面内微观组织对称分布,α角较小,所以没有在熔覆层与基材接合部位形成(010)/[100]晶体。在熔覆第二道熔覆层的过程中,第一道熔覆层部分被重熔,成为熔池的一部分,造成熔池沿着横截面中心线不对称。在搭接部分,出现较大的α角,部分晶体优生取向从(001)/[100]转变为 (010)/[100]。在搭接部分靠近固液凝固线顶部部位,由于以第一道熔覆层中的杂晶部分为基体,无法提供单一的晶体生长方向,形成以等轴晶和晶体角度取向介于(010)/[100]和(001)/[100]之间的晶体组成的杂晶。随着搭接率的增加,第一道熔覆层被重熔部分增加,第二道熔覆层中(001)/[100]晶体高度高于第一道熔覆层中(001)/[100]晶体高度。(010)/[100]晶体出现的位置从两道熔覆层的中线移动到第一道熔覆层的杂晶位置,且位置沿着Z轴升高,有利于多层熔覆过程中杂晶的重熔。

不同的搭接方式影响搭接熔覆层中的微观组织分布,顺序搭接有利于杂晶和(010)/[100]晶体的重熔,保证多层熔覆过程中(001)/[100]晶体外延生长的连续性。间隔搭接易使部分杂晶包裹进(001)/[100]晶体,不利于杂晶的重熔。

[1] Babu S S,David S A,Park J W,et al.Joining of nickelbase superalloy single crystals[J].Science and Technology of Welding&Joining,2004,9(1):1-12.

[2] David S A,Vitek J M,Babu S S.Welding of nickel base superalloy single crystals[J].Science and Technology of Welding&Joining,1997,2(2):79-88.

[3] Liu Weiping,DuPont J N.Direct laser deposition of a single-crystal Ni3Al-based IC221W alloy[J].Metallurgical and Materials Transactions A,2005,36(12):3397-3406.

[4] Gäumann M,Bezençon C,Canalis P,et al.Single-crystal laser deposition of superalloys:processing-microstructure maps[J].Acta Materialia,2001,49(6):1051-1062.

[5] Hunt J D.Steady state columnar and equiaxed growth of dendrites and eutectic[J].Materials Science and Engineering,1984,65(1):75-83.

[6] Liu Weiping,DuPont J N.Effects of melt-pool geometry on crystal growth and microstructure development in laser surface-melted superalloy single crystals:Mathematical modeling of single-crystal growth in a melt pool(part I) [J].Acta Materialia,2004,52(16):4833-4847.

[7] Liu Weiping,DuPont J N.Effects of substrate crystallographic orientations on crystal growth and microstructure development in laser surface-melted superalloy single crystals.Mathematical modeling of single-crystal growth in a melt pool(Part II)[J].Acta Materialia,2005,53(5):1545-1558.

[8] Vitek J M.The effect of welding conditions on stray grain formation in single crystal welds-theoretical analysis[J]. Acta Materialia,2005,53(1):53-67.

[9] Park J W,Babu S S,Vitek J M,et al.Stray grain formation in single crystal Ni-base superalloy welds[J].Journal of Applied Physics,2003,94(6):4203-4209.

[10]Anderson T D,DuPont J N,DebRoy T.Origin of stray grain formation in single-crystal superalloy weld pools from heat transfer and fluid flow modeling[J].Acta Materialia,2010,58(4):1441-1454.

Study of Crystal Growth and Microstructure Formation in Multi-track Laser Powder Deposition of Nickel-base Single Crystal Superalloy

Liu Zhaoyang,Qi Huan

(University of Michigan-Shanghai Jiao Tong University Joint Institute,Shanghai 200240,China)

A mathematical model was developed to compute the crystal solidification in muti-track laser powder deposition(LPD)processing of nickel-base single crystal superalloy for various processing parameters.LPD experiment with nickel-base single crystal superalloys Rene N5 conducted to verify the computational results.Results show that overlapping ratio and overlapping method have a predominate effect on molten pool geometry,which,in back,determines the crystal growth pattern and microstructure development in molten pool.The simulation results and experimental results agree well.

crystal growth;microstructure;multi-track;nickel-base single crystal superalloy

TG665

A

1009-279X(2014)01-0041-06

2013-09-30

国家自然科学基金资助项目(51175338);上海市浦江人才计划资助项目(12PJ1404400)

刘朝阳,男,1988年生,博士研究生。