天车电气系统变频改造研究

贾艳波 张建树

(中国二十二冶集团有限公司 机电公司,河北 唐山064000)

1 天车改造前存在问题

在曹妃甸装备制造厂有 10 台 20/5 的天车,2 台 32/5 天车,2 台16+16 天车。 天车的交流异步电机启动时冲击电流大,设备冲击严重,噪声大,影响设备的使用寿命及定位精度。 同时天车的其他费用也很高,也不节能环保。 所以先对1 台20/5 的天车进行电气系统变频改造看看能否达到业主要求。 20/5 吨天车电气控制系统的变频改造,目的在于降低天车的使用成本和提高控制性能。 以此车为例,每年的设备更新费用可降低50%,检修维护费用可降低80%,总计可以节约5500元左右的设备开支。 在日常运行中可节约30%左右的电量,一年累计可以节省4000 元的电费。 日积月累,从长远来说,节省的开支相当可观。在控制性能方面,与传统的切电阻系统相比,对电源的缺相、欠压、过压、过流等能够做到及时准确的检测,并且能够自动采取应变措施保护电机;还能快速响应急变负载和及时检知瞬时功率,实现最短时间内平稳地加减速,让电机具有很快的动态响应,并且实现无级调速,提高了控制精度。

天车传统控制系统的构成、存在的问题及产生的原因:

1.1 天车主令控制系统的构成

原设计起重机电气元件构造由大车、小车、主起升、副起升、照明及警报系统构成。 具体元件有主回路进线开关(隔离开关、空气开关),主进线控制接触器,照明变压器,脚踏开关、电铃,控制开关,主回路及分子回路的过热元件,主令控制箱,电机、抱闸及转子切换电阻器。 原切换方式为主令切除转子电阻, 从而控制电机转速。 保护系统是通过限位控制主进线接触器达到保护目的。

1.2 传统控制系统容易出现的问题

(1)起动电流过大,对电网冲击大;

(2)机械设备使用寿命过短, 电机连轴器、 钢绳等机械易磨损;

(3)接触器、继电器等电器元件的触头、线圈经常烧坏;

(4)电动机故障率高。 而维修起重机属于高空作业, 极不方便, 而且起重机故障很大程度上影响了生产进度。

1.3 产生故障的原因

(1)拖动电动机容量大, 起动时电流对电网冲击大, 而且电动机一直在额定转矩下工作, 电能浪费严重。

(2)天车升降、小车、大车起动、停止速度过快,而且都是惯性负载,机械冲击也较大,机械设备使用寿命缩短,操作人员的安全系数较差,设备运行可靠性较低。

(3)天车每天需进行大量的搬运工作,由于绕线式电机调速是通过电气驱动系统中的主要控制元件——交流接触器并通过继电器来接入和断开电动机转子上串接的电阻,切换十分频繁,在电流比较大的状态下,容易烧坏触头和线圈。同时因工作环境恶劣,转子回路串接的铜电阻因灰尘、设备振动等原因经常烧坏、断裂。因而设备故障率比较高,维修工作量比较大。 同样小车、大车的运转也存在上述问题。

(4)在天车起升的瞬间,升降电动机有时会受力不均匀,易过载,直接造成电机损坏或者钢丝绳断裂。

(5)为适应天车的工况,操作人员经常性的反复操作,导致起重机的电器元件和电动机始终处于大电流工作状态,降低了电器元件和电动机的使用寿命。

2 天车电气系统变频改造后的构造及优势

2.1 天车电气系统变频改造后的构造

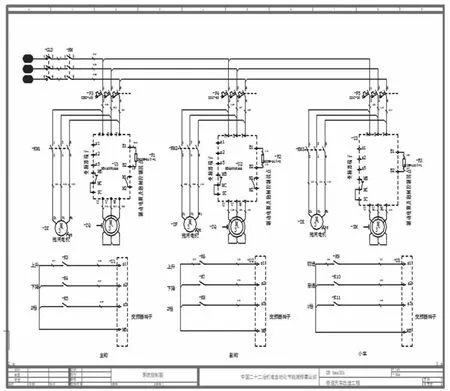

原设计控制方式有原来的主令切电阻调速,改成变频调速。 原电机的转子星点短封,同时在主钩、副钩、大车、小车主回路系统增加4台变频器,各变频器进线端加增足够容量的空气开关。 原主令控制器线路一组正反切换接点、 主令电阻切除接点更改到变频控制单元模块。 其中正反转主令取正反两接点接入变频的正反控制,在变频设置中设定输入端子为正反控制输出。 从主令控制器中可看出原设计有4段速,把主令接点引入到变频频段控制端子,考虑到使用需要,在变频器中设定3 段速度就可以,分别为10、25、45HZ。这在低速的稳定和高速的行驶中能确保安全,同时也使电机运行曲线更平滑,机械设备更稳定。由于变频器有热保护功能,为了节省空间,原设计主钩、副钩、小车过热取消,大车变频器由于是带两台电机,变频的热保护功能不能实现分别保护两台电机的功能,所有大车热保护继续投入运行系统对于抱闸系统的控制,增加4 个抱闸控制接触器。 起升回路通过变频器的多功能接点输出,控制抱闸启停。 对于行走回路可以使用主令控制器的另组接点控制抱闸的吸合,也可以通过变频器的多功能接点输出控制。 由于变频器不可以频繁启停动作,建议将原设计的限位串联到给变频的正反控制回路中。 当然在限位不经常动作的使用环境,考虑到要尽少的变更原设计的问题,可以在保证不频繁动作限位的情况下不更改限位回路,也就是通过限位控制主回路进线接触器从而实现限位保护。 所示图1 主电源控制系统。

图1 主电源控制系统

图2 主、副钩及大车电气控制系统

图3 小车电气控制系统

图4 主令接线图

针对转子切电阻电气系统中的不足,首先应该改进的是交流电动机的调速方式,改进过程当中首选变频调速方式。因为变频调速控制系统具有以下几个优点:

(1)变频器调速控制系统的保护功能强

使用变频器控制电机的运行,可以进行电机的软启动,而让电机具有很快的动态响应并且实现无级调速;对电源的缺相、欠压、过压、过流等都能做到很及时准确的检测而自动采取应变措施保护电机;

(2)工作可靠性显著提高

原拖动系统是在运动的状态下进行抱闸的,采用变频调速后,可以在基本停住的状态下进行抱闸,闸皮的磨损情况大为改善;

控制系统的故障率大为下降 原系统是由于十分复杂的接触器、继电器系统进行控制的,故障率较高。 采用了变频调速控制系统后,控制系统大大简化,可靠性大为提高;停电减速功能 可以在意外停电时使起重机减速停止,消除了突然停车所带来的隐患。

(3)节能效果十分可观

绕线转子异步电动机在低速运行时, 转子回路的外接电阻内消耗大量的电能。采用变频调速系统后,外接电阻内消耗的大量电能可以完全节约, 而且在电机频繁的启动中。 这样,每小时节省的电费相当可观。

(4)调速质量明显提高

采用了变频调速系统后,调速平稳,能够长时间低速运行,具有很高的定位精度和运行效率。

3 改造后的工作报告

在曹妃甸装备制造厂正式投入使用, 得到了业主的高度赞许。 如图5 所示。

3.1 在节能方面

系统所用变频器,具有自动节能操作模式,能较大提高系统的功率因数和整机工作效率, 节能效果显著,平均节电率可达30%以上,一年累计可以节省4000 元的电费。每年的设备更新费用可降低50%,检修维护费用可降低80%,总计可以节约5500 元左右的设备开支。 日积月累,从长远来说,节省的开支相当可观。

3.2 在控制性能方面

与传统的切电阻系统相比,天车采用变频控制后使整机性能有较大的提高.如起升行走平滑,稳定,被吊物件定位准确.根据需要上下,前后,左右,操作都可以无级变速,适应各种实用场合,加上变频器自身保护功能齐全,如过流,过载,过压等都能及时报警及停止,减少了天车故障,提高了安全性能。同时变频器具有限流作用,可以减少启动时对电网冲击,有利于车间内其它设备正常运行。 有如下优点:

图5 变频改造完成后的控制柜

(1)速范围宽,可实现有精确控制定位要求的作业;

(2)软启动、软停止的功能降低了机械传动冲击,可明显改善钢结构的承载性能,延长了起重机的使用寿命;

(3)高集成度组件及高可靠性低压电器,有效解决原电气系统接线复杂问题,不仅降低了系统故障机率,而且易维护;

(4)电动机在低速时,能200%力矩输出,即使制动器松动或失灵时,也不会出现重物下滑,确保系统安全可靠;

(5)具有快速的动态响应,不会出现溜钩并真正实现“零速交叉”功能;

(6)采用变频调速系统后,可完全杜绝操作人员违章操作。

通过此次20/5 吨变频天车改造, 进一步锻炼了自身的设计与施工能力,加强了技术与人员储备,为下一步在天车变频改造领域开拓市场奠定了良好基础。本次技术改造是将大车、小车、主钩和副钩系统全部改成变频,当然也可以根据需要,单独对大车、小车、主钩和副钩系统中任意部分进行改造。 相对来说,变频控制对我们来说是一种投资较大、回报较慢的新兴技术,但是从长远来说,日积月累,节省的开支相当可观:在相同的使用条件下,可以节省30%左右的电量。 而且,可以节省大量的人工维护费用。