基于人机工程学的中重型卡车变速操纵系统设计

张荣瑾

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

基于人机工程学的中重型卡车变速操纵系统设计

张荣瑾

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

本文阐述了中重型卡车变速操纵系统人机工程运用的重要性,并对系统从人机工程学的布置、设计计算及影响因素、力传动比、静态换挡力及测算方法、力传递的机械效率等进行分析,介绍了变速系统在设计过程中应注意的问题,并对系统的人机工程方面进行评价,以提高整车的操控方便性和操纵轻便性。

中重型卡车;人机工程;变速操纵;设计

CLC NO.:U463.22Document Code:AArticle ID:1671-7988(2014)06-24-06

1、概述

我国的中重型卡车技术坚持技术引进和自主开发相结合的方针发展到今天,已经取得了长足的进步。随着中国基础设施的建设,特别是近几年物流、房地产业的迅速发展,对重型卡车的操控性、舒适性和安全性等方面提出了更高的要求,变速操纵的舒适性和可靠性已成为人们对卡车评价的一个重要指标。

中重型卡车将会围绕创新、节能以及市场需求,加大对节能减排、轻量化产品的研发,在产品人性化设计方面,充分运用人体工程学理论指导产品开发,驾驶室空间更大、内饰设计更符合人体工程学,使长途驾驶者和旅行者感觉很舒适,加之80后、90后新生代用户逐渐成为商用车用户的主体,而这一批用户对新生事物的接收程度要远高于前辈,并且对产品的外观、品牌、时尚等相关性质更加重视,这些需求将更为国内各家商用车产品的开发所重视。

在中重型载货、牵引和工程车上,由于搭载的是机械式变速器,在车辆行驶过程中,选换挡频繁,因此选换挡的舒适性显得很重要,主要通过对整个系统的匹配设计来改善变速操纵系统。

2、变速操纵系统在人机工程学的布置

2.1 布置要素

在选换挡操作中,驾驶员直接用手接触的是手柄球,因此,对驾驶员来说变速操纵的舒适性影响方面主要有:

1) 选换挡操纵力。手的力直接作用于手柄球,所谓整车的选换挡力其实就是直接作用于手柄球上的力,这个力的大小对驾驶员疲劳程度有着至关重要的影响。

2) 手柄球的布置位置。手柄球的位置决定驾驶员操作过程中上肢的伸展程度,伸展程度太短,上肢伸展不开;伸展程度过长,容易造成疲劳。

3) 选换挡行程。选换挡行程是在进行选换挡过程中手柄球的摆动量。

4) 换挡挡位数顺序。中重型卡车主要有6挡、8挡、10挡、12挡等多种变速器,换挡手柄上的挡位顺序也不相同。为了适应驾驶习惯和统一性,就要求挡位指示按照国际挡位指示,以使驾驶员在操作过程中得心应手。

改善整车变速操纵系统,需着重从以上4个方面着手。

2.2 变速操纵杆的布置

根据人机工程学的要求,变速操纵杆布置在以座椅中心线离靠背100 mm处为圆心(R点)、以600 mm为半径所画圆的范围内,并要求变速手柄球所有工作位置应位于方向盘下面和驾驶员座椅右边,不低于坐垫表面(图1),距靠背表面的距离不小于100 mm,变速操纵杆和驻车制动的手柄在任意位置时,距驾驶室内其他零件或操纵杆的距离不得小于50 mm 。如图1所示。

3、变速操纵系统相关参数计算

3.1 操纵力的计算

以重卡工程车匹配机械式10挡变速器为例,对操纵力进行计算。

1) 手柄球操纵力。换挡手柄操纵力影响驾驶员的手感,最优的操纵力使驾驶员在选挡及换挡时能明显感觉到挡位,同时操纵轻便。一般变速杆的最优操纵力为20N~140N ,由于重型车的负载比较大,最优操纵力应确定在70N~90 N。

2) 静态换挡力。国家标准要求,中型车变速器的静态换挡力≤500 N、重型车≤620 N。静态换挡力、力传动比与手柄操纵力有如下关系:

3) 力传动比。根据换挡力和变速器的静态换挡力,由上式就可以确定力传动比。η效是力在传动过程中的机械效率,在变速操纵中,驾驶员作用于手柄的力,并没有全部用于克服变速器的换挡力,存在部分甚至大部分通过物件的变形、热量、声音、摩擦等能量形式被白白地耗散掉的问题,即驾驶员作用于手柄的力, 除去用于克服变速器的换挡力后所剩余的力,也就是常说的耗散力或力在传递过程中造成的机械效率损失。一般在计算过程中可以按80%进行计算,并且此力也可以通过试验方法测得。

4) 实例计算。人手在换挡过程中所克服的是两个力:一个为变速器的换挡力,一个为选挡力。拟定换挡力为80N,机械效率为=80%,由变速器换挡试验得到静态换挡力范围379~394N,取其中间值386,则可以确定换挡传动比为=386/(80×80 %)=6.03。拟定选挡力为40 N,机械效率为 =80%,由变速器选挡试验得到静态选挡力范围90~120N,取其中间值105 N,可以确定选挡传动比 =105/(40×80%)=3.28。

5) 机械效率损失力的估算方法。除去变速器上换挡机构引起的效率损失,可以在换挡手柄处与换挡拉线尾部,也就是与变速器连接的部位分别放上测力器进行测量,可以确定部分损失的力。换挡拉线尾部必须模拟安装在变速器上的方式进行,否则测量结果与实际可能相差很大。

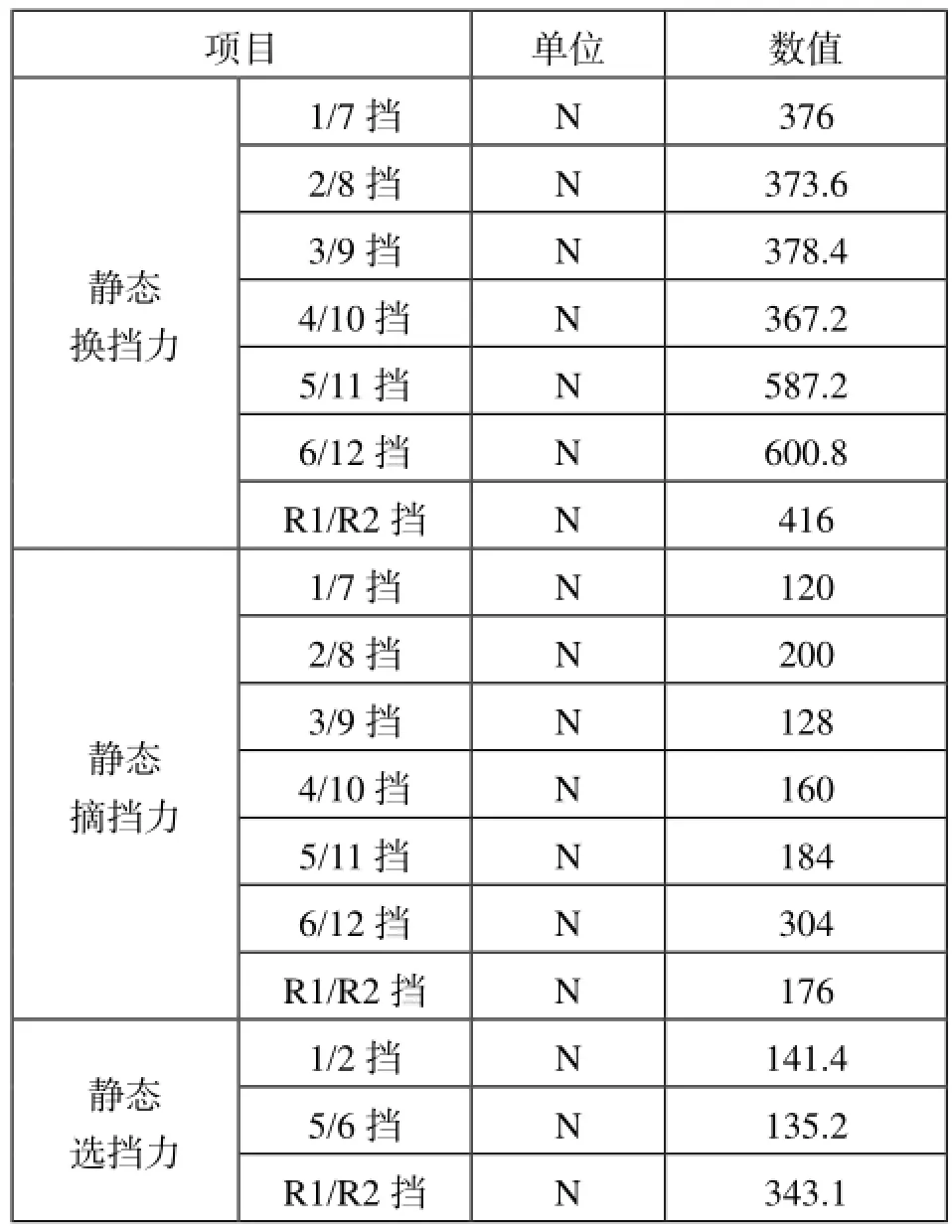

6) 变速器静态换挡力的测量方法。将变速器安装在试验台上,于输入轴处连接相应的离合器从动盘总成或相当的惯量盘;变速器内加入规定的油品油量。在输入轴转速相应于发动机最高转速50%的工况下进行100次挂挡磨合;选用适当量程之测力计并使测力方向与挂挡力作用方向一致,在变速器输入轴与输出轴均静止的状态下各挡位反复挂挡3次;取3次挂挡时测出的力的计算平均值为该挡静态挂挡力 ,下表为12挡变速箱所测的静态换挡力数据。

表1 12挡变速器手柄球端静态换挡力

3.2 操纵行程的计算

变速器换挡操纵有两个动作,即选挡(左右横向操纵)和挂挡(前后纵向操纵)。它们的行程应控制在规定的范围内。变速器操纵系统如图2所示。

3.2.1 选挡行程计算

选挡路线:变速箱选挡摇臂--选换挡软轴固定支架--变速箱选挡软轴总成--换挡器---操纵杆---手柄球

经上述计算,纯软轴换挡器的选挡杠杆比为

i1=3.5

选挡摇臂的旋转半径为R1=80mm

根据挡位指示,操纵杆处于倒挡时,选挡摇臂最大旋转角度为α=7.5°

选挡摇臂的最大行程L1=2×80×sin3.75° =10.47mm

操纵杆预选阀的选挡最大行程L=i1×L1=3.5× 10.47=36.7mm

考虑到软轴传递效率η1=80%、换挡器效率η2=90%、软轴布置效率η3=95%,

计算得出选挡最大行程Lˊ=L/(η1×η2×η3)=53.7mm

3.2.2 换挡行程计算

换挡路线:

变速箱换挡摇臂--选换挡软轴固定支架--变速箱换挡软轴总成--换挡器---操纵杆---手柄球

经上述计算,纯软轴换挡器的换挡杠杆比为i2=5.05

换挡摇臂的旋转半径为R2=100mm。

换挡摇臂的最大旋转角度为β=10.4°

换挡摇臂的最大行程L2=2×100×sin5.2° =18.13mm

操纵杆预选阀的换挡最大行程L=i2×L2=5.05× 18.13=91.6mm

考虑到软轴传递效率η1=80%、换挡器效率η2=90%、软轴布置效率η3=95%,

计算得出换挡最大行程Lˊ=L/(η1×η2×η3) =133.9mm

4、设计中应注意的问题

4.1 降低机械效率损失

在变速操纵系统中,驾驶员作用于手柄的力并没有全部用于克服变速器的选换挡力,而是部分甚至大部分通过物件的变形、热量、声音、摩擦等能量形式被白白地耗散掉,也就是说,存在机械效率损失。这个损失通常表现在杆件与支承的摩擦、支承及杆件的变形、防尘套的变形、传递中角度损失、软轴与轴套的摩擦等,属于有害阻力。

改善变速操纵机构除按以上需用合适的传动比和变速器外,还应考虑提高机械传递效率,降低耗散力。选换挡拉索也就是软轴应尽量采用直线形式,避免拐弯,即使需要采取拐弯形式时也要采用尽可能大的圆弧走向,避免打死弯。另外,换挡器、软轴等产品内一般都有内润滑,在选用时尽量采用质量较好、能保持相对较长时间润滑性能的产品。4.2 变速操纵系统的轻便性优化

根据计算公式可知,在不改变变速操纵机构的基础上,力和行程大小与软轴效率η1、换挡器总成效率η2 、软轴布置效率η3强相关,所以要提高换挡轻便性,要从提高软轴效率、换挡器总成效率、软轴布置以及优化软轴固定支架设计入手。

1)对换挡器总成的选挡摇臂增加5mm,选挡杠杆比由3.5减小为3.27,相应的手柄球端的最大选挡行程由104.8mm减小到97.8mm,避免手柄球与方向盘干涉;另换挡器总关节轴承成采用自润滑结构,降低在选换挡过程中的阻力,使系统选换挡操纵轻便;优化表面处理工艺,采用达克罗处理,增强耐腐蚀性;同时对软轴固定座的开孔进行扩大,减轻了总成的重量;通过优化锁紧螺栓装配工艺,提高强度,可靠性台架试验前进挡循环次数可达40万次;

2)选换挡软轴是机构中操纵力和行程的传递介质,软轴由扁丝结构优化为尼龙花键润滑结构,花键型表面有沟槽,可以存留更多的润滑脂,使选换挡阻力小,行程效率由80%提高到85%,负载效率由80%提高到84%;对软轴球头总成进行结构优化,由半包式改为全包式,避免球头内进入杂质引起的功能失效和性能减退;软轴的工作极限温度范围是-40℃至120℃,在通过增压器下端时,软轴隔热护套的材料进行优化(铝箔和玻璃纤维覆合而成),并将其长度由500mm增加至1000mm,有效避开地避开增压器热源;

3)软轴布置方面,优化前软轴从驾驶室翻转轴前面绕过,弯曲半径约为290mm,优化后软轴从驾驶室翻转轴后面布置,弯曲半径约为310mm,并且可以缩短软轴长度40mm;

4)优化软轴固定支架结构(拼焊件改为铸件),CAE分析结果如图8和图9所示。选换挡软轴固定支架的材料由Q235改为ZGD270-500,加载情况:换挡加载推力为800N,选挡加载拉力为700N,从图中可以看出,整改后应力值由315Mpa降为212Mpa,位移值由1.4mm降为1.1mm。

经过以上优化处理,所有力和行程指标均已达标,满足强度设计要求,安全系数高。

4.3 评价方法

评价变速操纵系统的轻便性现在尚未定量化,人员主观意识比较强。因此,评价变速操纵系统时,需要选取较多的人进行评价,选取有丰富评价经验的适中、偏高、偏矮、偏胖、偏瘦的人员参加,对整车在各种工况下进行实际操作,并要求他们对此车的变速操纵系统提出各自的看法,形成记录。在评价过程中,可能会众口难调,可以针对大多数人反映都比较强烈的问题进行优化整合,以使变速操纵系统达到更合理的设计。针对人机工程方面主要的评价点如下:

4.2.1 选挡及换挡极限位置是否与副仪表板,茶杯支架,驻车制动阀、坐椅等干涉或距离太近易搁手;

4.2.2 感觉换挡手柄各极限位置高低远近是否很不合适;

4.2.3 反复操纵后感受球头握感是否良好,不产生疲劳以及不舒服感。

5、结束语

本文通过对影响因素的探讨,在不增加成本或增加小部分成本的基础上,可以通过以下措施改善变速操纵系统的轻便性:

5.1 在设计之初就必须考虑人机工程学的原理,使各部件方便驾驶员操作,体现布局人性化;

5.2 选择性价比好的产品,降低操纵力在传递过程中的机械损失;

5.3 合理布局软轴等各部件,避免在系统中产生死弯或弯太多的现象;

5.4 对于杆式传动,则要避免出现大角度的传动,否则会产生较大比例的无用分力;

5.5 在许可的情况下,尽量加大换挡器的传动比,如通过加长操纵杆的长度增大传动比等;

5.6 选择变速器时,一要看级差是否太大,二是要看静态换挡、选挡力的大小;

5.7 设计过程中也要考虑结构上容易保养维护,空间上容易拆装、调整。

[1] 余志生.汽车理论[M].北京:机械工业出版社,2000.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3] 周一鸣,毛恩荣.车辆人机工程学【M】.北京:北京理工大学出版社,1999.

三星推出概念智能自行车 带摄像头能连W i-Fi

Samsung introduced the concept of intelligent bike w ith a camera can be connected to W i-Fi

三星现在除了涉足智能可穿戴设备、智能家电和智能灯泡领域之外,现在又推出了新的智能产品。在上周的米兰设计展上,三星展出了可与智能手机“互动”的智能自行车。这款自行车的设计者,是由来自意大利的GiovanniPelizzoli(车架设计专家)和AliceBiotti(学生)设计。这款产品通过SamsungMaestrosAcademy这个线上平台,而新人Boitti通过这个平台得到了行业大师Pelizzoli的帮助。

这辆智能自行车的铝制车架采用曲管,以便吸收在颠簸路上骑行时产生的一些震动。坐垫的后面是一个车尾摄像头,可以将视频流实时传送到安装在车把手上的三星智能手机。车架还集成了4个激光发射器,当用户骑行时,它们能够在自行车的两旁投射出自行车道。它们还会在环境光减弱时(通过智能手机检测)自动开启,以便提醒前后方来车。。此外,手机上的应用使用GPS标记骑自行车者通常走的路线。应用可以把这些路线提交给城市官员,建议城市官员增加官方指定的自行车道。

Design on Gear-shift Operation System for heavy truck based on Hum an Engineering

Zhang Rongjin

(Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601)

This paper presents the mechanism and advantage of human engineering in heavy truck,analyze some factors affecting the gear-shift operation system such as human engineering layout,design and calculation,force transmission ratio,static shifting force,machine eficiency etc.This paper detailedly introduces trouble to system,and evaluating human engineering of system ,to increasing operation convenience and manage lightly of heavy truck.

heavy truck;human engineering;gear-shift operation;design

U463.22

A

1671-7988(2014)06-24-06

张荣瑾,就职于安徽江淮汽车股份有限公司。