铝合金车轮结构设计有限元分析及实验应用

彭惠芬,王 程,王 鹏

(1.东北石油大学机械科学与工程学院,黑龙江大庆,163318;2.大庆油田有限责任公司钻探工程公司,黑龙江大庆 163453)

铝合金车轮结构设计有限元分析及实验应用

彭惠芬1,王 程2,王 鹏2

(1.东北石油大学机械科学与工程学院,黑龙江大庆,163318;2.大庆油田有限责任公司钻探工程公司,黑龙江大庆 163453)

车轮是汽车上的重要安全部件,车轮结构的设计会对汽车行驶安全造成最直接的影响,文章通过对铝合金车轮结构进行弯曲疲劳试验、冲击试验及径向载荷疲劳试验三种试验,并在此基础上,研究了径向载荷疲劳试验的有限元分析,最后运用有限元分析研究了曲辐条、直辐条和直辐条背面有掏料三种主要车轮结构。

铝合金车轮;结构设计;有限元

0 引言

铝合金车轮的功能试验包括台架试验和整车试验,台架试验包括弯曲疲劳试验、冲击试验和径向疲劳试验,在这三个实验的基础上,才可以生产出合格的产品,进行整车性能试验。而有限元分析(FEA)作为工程科学上一种重要的工具,它可以在力学模型上进行近似的数值计算,能够为企业在车轮生产中节约大量成本,因此本文研究的铝合金车轮结构设计有限元分析及实验是具有现实意义的。

1 弯曲疲劳试验

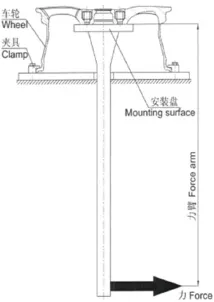

车轮弯曲疲劳试验也叫做动态横向疲劳试验,它是让车轮承受一个旋转的弯矩,对车轮在行车中承受的弯矩负荷进行模拟。试验装置如图1所示,试验弯矩M的计算公式为:

图1 弯曲疲劳试验装置

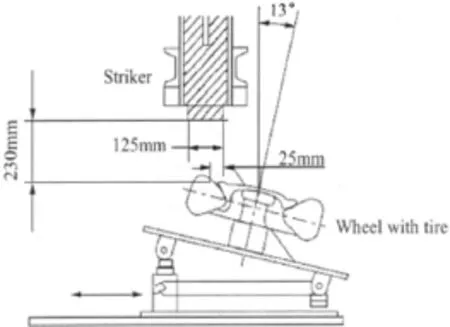

2 冲击试验

车轮冲击试验是在车轮上施加一个冲击力,对行驶中的车轮受石块等物体侧向冲击进行模拟。首先将车轮安装在有一定倾斜角度的冲击工作台上,以一定质量的冲头从规定高度自由下落冲击车轮(图2)。冲锤重量D的计算公式为:

D=0.6W+180

其中,w为车轮最大静载荷,单位为Kg。

图2 冲击试验简图

3 径向载荷疲劳试验及其有限元分析

3.1 径向载荷疲劳试验

车轮径向载荷疲劳试验是通过让车轮承受一个径向压力而进行的旋转疲劳试验。试验装置主要包括直径不小于400mm、表面光滑且宽度大于试验轮胎总宽度的转鼓,转鼓旋转时的速度应当是保持不变的,保障其可以承受作用在车轮上的径向负荷,同时还要实现车轮在一定压力下能够与转鼓保持紧贴。

在进行试验时,首先给铝合金车轮安装上轮胎,轮胎额定载荷不得小于铝合金车轮的标注值,车轮在试验装置中的安装方法如图3所示:

图3 径向载荷疲劳试验车轮安装图

在施加径向载荷FR的同时旋转转鼓。施加的径向载荷FR的计算公式为:

FR=Fv·K

其中,K为强化系数,FV为车轮额定负荷,进行试验之前的轮胎气压值最低要与被试验轮胎的最大设计载荷气压值相等。

3.2 径向载荷疲劳试验的有限元分析

本文在研究中主要以径向载荷疲劳试验为例进行有限元分析,在上述实验中我们已经看到,这一试验是对装上轮胎的车轮进行的,所以,径向载荷疲劳试验有限元分析中建立合理的力学模型是十分重要的,需要解决的问题包括轮胎中充气压力对车轮应力分布的影响,所以,本文研究了径向载荷与充气压力作用。

根据该车轮结构特点,选择两个关键部位加载的情况进行分析。为了保障能够更加清晰地了解加载和约束情况,我们将对窗口位置加载的情况设为Load Setl,辐条位置设为Load Set2,充气压力载荷设为Load set3,在实验中选择五个PCD进行固定,在这五个PCD孔的锥面和安装盘面上施加约束。

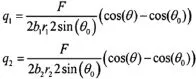

径向载荷加载函数计算公式如下:

在上述公式中,b1、b2分别为内、外轮桐胎圈座宽度,r1、r2分别为内、外轮桐胎圈座半径,为加载范围的一半,即300,装胎车轮的轮胎充气压力为300kPa。

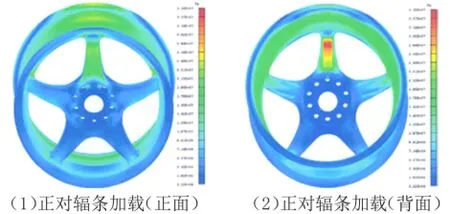

两种加载情况下的应力分析结果分别如图4所示。从图4中(1)(2)两图中可以看出,正对辐条位置加载时车轮结构内的最大应力值为35.5Mpa,从(3)(4)中可以看出,正对窗口位置加载时车轮结构内的最大应力值为27.4Mpa。从这两个结果来看,在径向载荷作用下车轮结构内的最大应力值比铝合金车轮材料的屈服强度178MPa和抗拉强度264MPa要小很多,因此其应力水平较低。

两种加载情况下的车轮结构的变形结果分别如图5(1)(2)所示,从图5中我们可以看到,在正对辐条与正对窗口的轮锢胎圈座上施加径向载荷时,车轮结构的最大变形量分别为0.525mm和0.563mm。总体看来,车轮结构的变形量比较小,可以认为车轮结构设计的刚度性能是较好的,可判定该车轮结构的设计可以通过径向载荷疲劳试验。

Finite element analysis and experimental design of aluminum alloy wheel structure

Peng Huifen1,Wang Cheng2,Wang Peng2

(1.School of mechanical science and engineering,Northeast Petroleum University Heilongjiang Daqing 163318;2.Daqing Oil Field Co drilling engineering company,Heilongjiang Daqing,163453)

The wheels are an important safety component on the car,design cars with wheel structure would result in the most direct impact on safety,the article carried by the structure of the alloy wheels bending fatigue tests,impact tests and fatigue tests of three radial load test,and on this basis,the study of the finite element analysis of radial load fatigue test,and finally the use of finite element analysis to study the curved spokes,straight back and straight spokes spoke wheels have to dig three main structural material.

alloy wheels;structural design;finite element

黑龙江省应用技术研究与开发计划项目(重大),项目编号:GA13A402