AP1000核电厂凝汽器与低压缸接缸焊接工艺及变形控制

陈 箭

(中电投电力工程有限公司,上海 200233)

AP1000核电厂凝汽器与低压缸接缸焊接工艺及变形控制

陈 箭

(中电投电力工程有限公司,上海 200233)

凝汽器与低压缸接缸焊接是AP1000核电厂常规岛汽轮发电机组安装的重要工序之一。海阳核电项目凝汽器与低压缸具有体积大、连接焊缝长、焊接填充量大、气缸前后未设计支撑而易变形、相对间隙过大等特点。文章针对可能出现的变形情况进行分析,并提出了解决方案。采用Ar+CO2混合气体MAG焊工艺,同步实施多层多道对称分段跳跃退焊法,并采取了全程变形监督控制等方案,提高了焊接效率,有效控制了焊接变形,减少了因焊接变形对缸体产生的影响。

凝汽器;低压缸;接缸;焊接变形;MAG焊

海阳核电工程作为国家第三代核电技术的自主化依托项目,采用AP1000核电技术路线,核电机组采用中温、中压的参数设计;汽轮机采用了半速机形式,能显著提高汽轮机的可靠性与机组的经济性。该汽轮机设备具有体积大、质量重的特点,其结构特点、安装工艺和工序均与常规全速汽轮机不同。

常规岛汽轮机采用的是哈动-三菱重工联合体设计、供货的额定功率为1 250 MW、1 500 r/min、单轴、中间汽水分离再热、四缸、六排汽、反动式凝汽式汽轮机。汽轮机由1个高压缸和3个双流低压缸组成。低压缸采用双层缸双流对称结构,高、低压隔板固定在缸体持环上。低压缸是改良的双层缸结构,因为其体积庞大,分为内、外缸,内缸为上、下半缸形式,外缸则上、下半缸又分成三片缸,现场拼装,低压缸落在基座上。每台低压缸下方配备1台凝汽器,共计3台。凝汽器的型式为单背压、单流程、表面式、三壳体,冷却水为海水,冷却水设计温度16 ℃,设计背压3.89 kPa(a),冷却管管材为钛管。3台凝汽器布置在主厂房-9.5 m层TB-TD/T4-T7轴之间,凝汽器抽管朝向T.A排,凝汽器与低压缸为焊接连接。1、2 号低压加热器各3台,布置在凝汽器喉部。

低压缸底部通过凝汽器过渡段补偿节与凝汽器外壳连接,并与补偿节上部焊接形成刚性连接,该连接焊缝起密封作用,低压缸外缸随着凝汽器一起膨胀。这种刚性连缸结构的设计,其低压外缸与凝汽器连接中的焊接难点是,如何减小外缸立端面因焊接应力引起的变形量,使变形对汽轮机产生的影响减至最少,并确保严密性,以免造成蒸汽外泄。

1 接缸焊接具体情况

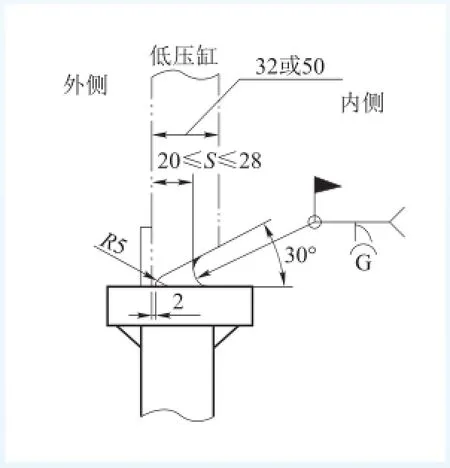

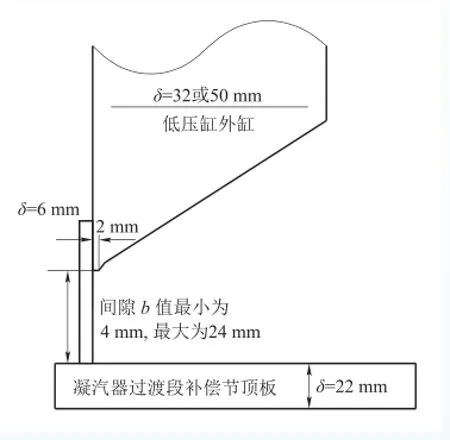

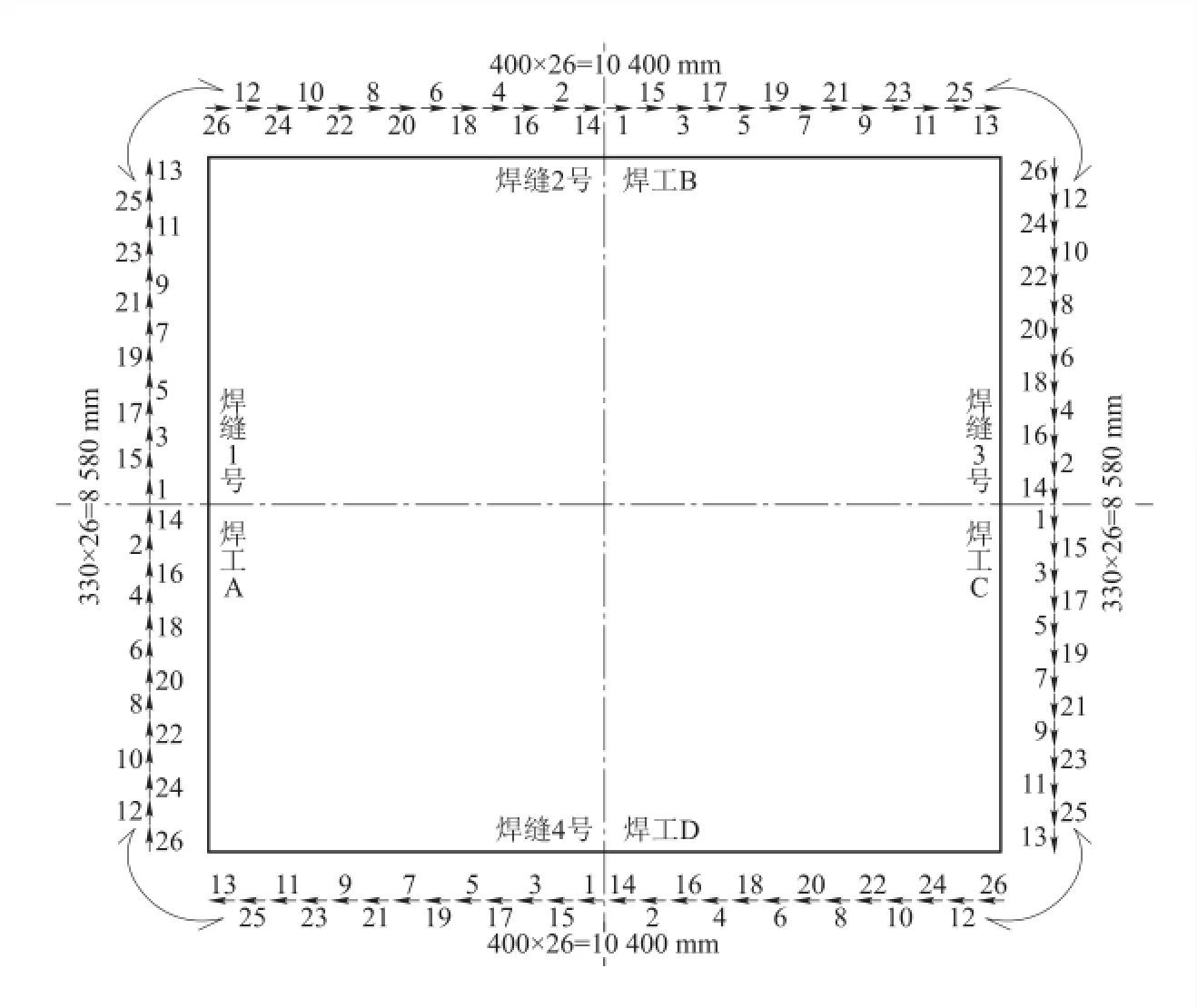

海阳核电一期1号常规岛凝汽器补偿节与低压外缸连接布置形式如图1所示,其中编号为1号、2号、3号、4号的焊缝为接缸焊缝。接缸焊接接头具体连接形式如图2所示。与其他机组相比,由于整体尺寸大、结构的厚度不一、支撑管及支撑板的数量也少, 所以结构整体的刚度较小,自由度较大;而焊接接头采用的是单边V形坡口的T形接头(见图2),并且在不同施焊部位将表现出极不均匀的相对尺寸,连接部位在不同施焊位置的相对间隙与设计值相差较大,部分位置的对口间隙超过设计值近4倍,整个焊缝的填充量比较大(见图3)。另外经现场核实凝汽器过渡段补偿节尺寸偏小,造成低压缸外缸与凝汽器膨胀节顶板接口错边(见图4)。

图1 凝汽器与低压缸具体位置图Fig.1 Condenser and low pressure cylinder location

图2 接缸示意图Fig.2 Sketch of cylinder connection

2 焊接变形情况分析及初步方案

由于上述种种因素导致焊件在三维方向上的应力严重失衡。凝汽器与低压缸焊接时,若焊接变形控制不当,将会导致安装尺寸超标及整体变形,影响机组安装质量及施工进度。焊接时如不采取必要的工艺措施,势必在焊后产生较大的焊接变形。根据焊接变形理论及以往实践经验分析,变形的可能性主要有两种:一是整个缸体绕中性轴产生偏移;二是结构整体在焊缝长度方向产生挠曲变形(上挠)。两种结果都将严重影响汽轮机转子的正常运行。出现较严重的结构变形后,即使修复也会由于变形造成汽轮机运行时,各向载荷分配不均而严重影响汽轮机组的正常、安全稳定运行。为此,针对凝汽器与低压缸在施工过程中可能产生的焊接变形进行了分析,有针对性地提出了解决方案,合理选择安装焊接工艺方案,将会有效控制焊接变形,保证安装质量。

焊接应力和变形是由多种因素交互作用而导致的结果。通常,若仅就其内拘束度的效应而言,焊接应力与变形产生机理可表述如下。焊接热输入引起材料不均匀局部加热,使焊缝区熔化;而与熔池毗邻的高温区材料的热膨胀则受到周围材料的限制,产生不均匀的压缩塑性变形;在冷却过程中,已发生压缩塑性变形的这部分材料(如长焊缝的两侧)又受到周围条件的制约,而不能自由收缩,在不同程度上又被拉伸而卸载;与此同时,熔池凝固,金属冷却收缩时也产生相应的收缩拉应力与变形。这样,在焊接接头区产生了缩短的不协调应变(包含有压缩塑性变形、拉伸塑性变形和拉伸弹性应变,或称初始应变、固有应变)。

图3 接缸焊接接头间隙示意图Fig.3 Gap between welded joints

图4 接缸焊接接头错边示意图Fig.4 Misalignment of welded joints

与焊接接头区产生的缩短不协调应变相对应,在构件中会形成自身相平衡的内应力,通称为焊接应力。焊接接头区金属在冷却到较低温度时,材料回复到弹性状态;此时若有金相组织转变(如奥氏体转变为马氏体),则伴随体积变化,出现相变应力。

随焊接热过程而变化的内应力场和构件变形,称为焊接瞬态应力与变形。而焊后,在室温条件下,残留于构建中的内应力场和宏观变形,称为焊接残余应力与焊接残余变形。焊接结构多用熔焊方法制造,而熔焊时的焊接应力与变形问题最为突出[1]。

选择合理的焊接方法和焊接工艺参数。能量集中和热输入较低的焊接方法,可以有效地降低焊接变形。用熔化极气体保护电弧焊焊接中厚钢板的变形比用气焊和焊条电弧焊等焊接方法小得多。

焊接热输入是影响变形量的关键因素,当焊接方法确定后,可通过调节焊接工艺参数来控制热输入。在保证熔透和焊缝无缺陷的前提下,应尽量采用小的焊接热输入。根据焊件结构特点,可以灵活地运用热输入对变形影响的规律,去控制变形。例如具有对称截面形状和焊缝布置对称的焊件,焊接每一条焊缝时焊接热输入应一致。如果焊缝分布不对称,则远离形心或中性轴的焊缝,采用分层焊接,每层用小输入,把它对构件变形的影响降到最小[2]。

焊接过程中减小及控制变形的主要措施有:1)采用能量集中和热输入量小的焊接工艺方法;2)采用对称焊接方式;3)对焊缝分段,并选择合理的焊接顺序;4)采用小锤锤击中间焊道;5)采用反变形法;6)利用胎夹具刚性固定变形。根据设备的具体情况决定采用第1)至第4)项措施进行变形控制。

3 接缸焊接工艺及变形控制

经过对凝汽器与低压缸接缸实际情况分析,制定出详尽的接缸焊接工艺方案,确定如下原则进行施工:先进行凝汽器过渡段补偿节顶板的堆焊工作,使接缸焊缝坡口的组对间隙减小到3~5 mm,最后统一进行接缸焊接工作。

3.1 凝汽器与低压缸接缸前应具备的条件

1)对膨胀节进行检查,应无裂纹;

2)凝汽器本身工作已经完毕,应处于自由状态,不应有歪扭或偏斜,复核膨胀节高度应与图纸设计相同;

3)汽缸首次找中完成后;

4)在全实缸状态下进行低压缸与凝汽器接缸焊接连接。

3.2 垫板安装

接缸焊接接头位置设计有δ=6 mm的垫板,使用垫板可防止根部焊缝的烧穿,减少背面焊缝的内凹,保证根部焊缝的成型质量,以便能得到全焊透的焊缝,利于提高焊缝质量。安装垫板时应注意几点:1)垫板安装时应当紧贴母材钢板不要留有间隙;2)垫板安装之后沿垫板的上下两侧进行点固焊,点固焊长度暂定隔300 mm点固焊40 mm,点焊长度应适当长一些,当不能满足要求时可以适当增加点固焊的密度。

3.3 凝汽器过渡段补偿节顶板堆焊

能量集中和热输入较低的焊接方法能有效降低焊接变形,经多方对比分析,凝汽器过渡段补偿节顶板堆焊及接缸焊接,宜采用熔化极混合气体保护电弧焊MAG焊方式。它是在氩气中加入少量的氧化性气体二氧化碳混合而成的一种混合气体保护焊。混合气体的比例为80%Ar+20%CO2,由于混合气体中氩气占的比例较大,故常称为富氩混合气体保护焊。采用活性混合气体作为保护气体具有以下作用:1)焊接热输入量相对较小,利于焊接变形控制;2)提高熔滴过渡的稳定性;3)稳定阴极斑点,提高电弧燃烧的稳定性;4)改善焊缝熔深形状及外观成形;5)增大电弧的热功率;6)控制焊缝的冶金质量,减少焊接缺陷;7)降低焊接成本;8)能获得稳定的焊接工艺性能和良好的焊接接头;9)提高焊接效率。

堆焊时仅焊接凝汽器过渡段补偿节顶板与垫板,垫板与低压缸处于相对自由状态,堆焊所产生的焊接收缩力对低压缸的影响相对较小。因此,由于堆焊时填充量不一致而造成的焊接拉伸力不一致问题对低压缸的影响相对较小。

(1)设备

采用逆变直流MAG/CO2气体保护焊机(型号NBC-400D IGBT),焊机采用独特的高频电感技术,焊接速度极快,焊缝小,焊缝成型极其平滑、平整;最突出的特点是稳定性、可靠性极强,恶劣复杂环境中抗干扰能力强;在焊接时,可自动调节送丝速度;特有的收弧技术,使收弧时,无结点、无凹坑。电流、电压一元化,具有自动调整转换功能。

(2)焊接工艺

以间隙为24 mm的焊接接头为例,其具体焊道布置如图5所示。

图5 焊道布置图Fig. 5 Layout of weld bead

(3)焊接分工分配方案

在无法使用反变形法及胎夹具刚性固定变形的情况下,一般都须采用对称焊及选择合理的焊接顺序,使焊接变形减至最小。根据焊接残余应力与变形形成的基本规律及实际情况,采取以下焊接分工分配方案:1)凝汽器与低压缸接缸焊接,需4名焊工,每边1名同时对称焊接;2)编号为1号、3号的焊缝分别分为26段,每段330 mm;编号为2号、4号的焊缝同样分为26段,每段400 mm;3)具体采取多层多道对称分段跳跃退焊法进行施焊,具体分工、分段及施焊顺序如图6所示。

(4)堆焊焊接注意事项

1)焊接之前应进行焊接电流、电压及送丝速度的校正,对相关的焊接参数进行匹配;2)堆焊过程中采用小锤锤击中间焊道;3)堆焊焊缝为多层多道焊接,在每道焊接完毕对焊缝进行自检,不合格时安排人员进行打磨,彻底清除焊缝表面缺陷(气孔、夹丝、裂纹、氧化皮、飞溅等),并对焊缝成形差进行打磨;4)根部间隙过大时应合理控制堆焊焊缝宽度;5)合理控制堆焊焊缝的高度,防止间隙过小,以利于接缸焊接,以保证接缸焊缝根部质量;6)堆焊完成之后应对垫板与低压缸外缸点固焊处进行检查,若有开裂处应将原焊点打磨干净之后重新进行焊接;7)堆焊完成之后对焊缝进行打磨,清除飞溅及焊缝表面缺陷再进行接缸焊接。

图6 焊工分工、焊缝分段及焊接顺序示意图Fig.6 Sketch of welders’ labor division, weld seam segments and welding sequence

3.4 接缸焊接

(1)设备

采用逆变直流MAG/CO2气体保护焊机(型号NBC-400D IGBT)。

(2)焊接工艺

具体焊道布置如图5所示。

(3)接缸焊接注意事项

1)编号为2号、4号的焊缝在焊前应进行预热,使用烤炬进行火焰预热,预热温度100~150 ℃,远红外测温仪测温;2)预热时应重点对低压缸钢板(δ=50 mm)进行预热,垫板不要过度加热,以防止垫板变形,导致点固焊焊点开裂;3)焊接过程中采用小锤锤击中间焊道;4)合理控制接缸焊缝尺寸,焊缝有效厚度S应满足:20 mm≤S≤28 mm;5)打磨时不要损伤母材及焊缝。

3.5 凝汽器与低压缸接缸变形监督控制

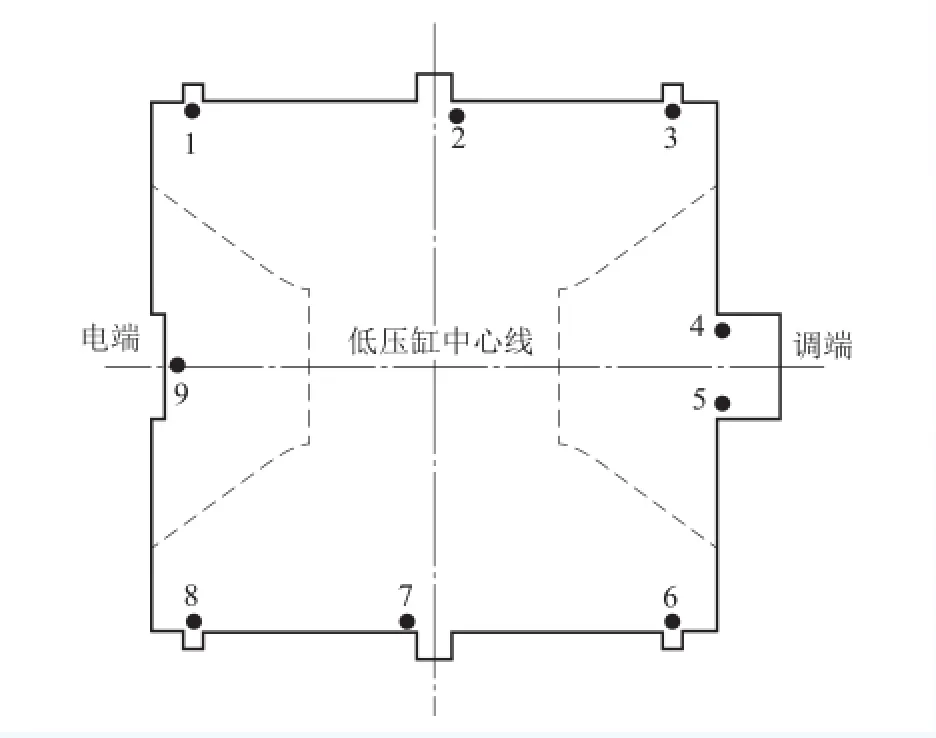

在全实缸状态下进行低压缸与凝汽器连接,同时做好低压缸变形监护工作,在每只低压外缸底部架设9只百分表。编号为1、2、3、6、7、8的百分表布置于低压缸两侧,其变形量不超过0.10 mm;编号为4、5、9的百分表布置于低压缸外缸与低压转子之间,此处变形量不超过2 mm。百分表具体布置、安装位置详见图7和图8。安排专人对百分表进行全程监护,每隔1 h对每只百分表的读数进行记录,随时对变形情况进行监督,当百分表的读数在短时间内有较大的变化及变形量达到规定值的70%时,及时通知施焊人员暂停焊接,待变形恢复到常态时,再继续进行焊接。

图7 接缸百分表布置示意图Fig.7 Dial gauge layout for cylinder connection

图8 百分表安装位置图Fig.8 The location of dial gauge installation

4 工艺实施结果

1)焊缝经过100%的PT检验,全部合格,无任何线性缺陷,焊缝外观成型照片如图9所示。

2)经过测量,1号机组的3台低压缸LP1 、LP2和LP3在连缸焊接后各个方向的位置参数,都符合了设计的要求。LP1气缸两侧最大变形量为0.04 mm,中心最大变形量为0.61 mm; LP2气缸两侧最大变形量为0.07 mm,中心最大变形量为0.63 mm;LP3气缸两侧最大变形量为0.03 mm,中心最大变形量为1.06 mm;达到了设计要求,并且远低于要求的最大偏差值。

图9 焊缝外观成形Fig.9 The appearance of weld seam

5 结论

在海阳核电项目接缸焊接施工中,采用Ar+CO2混合气体MAG焊工艺,同步实施多层多道对称分段跳跃退焊法,并采取了全程变形监督控制等方案,减少了因焊接变形对缸体的影响,为机组的正常、稳定运行提供了保障,为全实缸轴系找中、汽轮机扣缸等后续工作创造了有利条件,同时对解决类似AP1000核电站常规岛凝汽器与低压缸接缸焊接变形问题也起到重要的指导作用。

[1] 中国机械工程学会焊接学会. 焊接手册第三卷[M].北京:机械工业出版社,2007.(Chinese Welding Society. Welding Handbook Vol. third[M]. Beijing:Machinery Industry Press,2007.)

[2] 陈祝年. 焊接工程师手册[M]. 北京:机械工业出版社,2002.(CHEN Zhu-nian. The Welding Engineer Handbook[M]. Beijing:Machinery Industry Press,2002.)

Welding Connection Technology and Deformation Control of AP1000 Nuclear Power Plant Condenser

and Low Pressure Cylinder

CHEN Jian

(CPI Power Engineering Co.,Ltd.,Shanghai 200233,China)

Condenser and low pressure cylinder welding connection is one of the important processes for installation of turbogenerator of AP1000 nuclear power plant conventional island. The condenser and low pressure cylinder of Haiyang Nuclear Power Project have the following characteristics: large volume, long welding connection seam, large filling quantity of welding, easy deformation as the support is not designed for the front and rear part of the cylinder, big relative gap, etc. Hence, analysis of the possible occurrence of the deformation has been made, and accordingly solutions have been proposed. By using Ar+CO2mixed gas MAG welding technology, multi-layer multi-pass symmetrical segment-wise jumping back welding method was simultaneously carried out and by carrying out whole-process deformation supervisory control program, the welding efficiency has been improved, welding deformation has been effectively controlled, and the impact of welding deformation on the cylinder has been reduced.

condenser;low pressure cylinder;cylinder connection;welding deformation;MAG welding

TL35Article character:A

1674-1617(2014)04-0311-06

TL35

:A

:1674-1617(2014)04-0311-06

2014-07-24

陈 箭(1981—),男,山东济南人,工程师,学士,主要从事核电厂焊接、热处理工艺的研发和工程管理工作。