基于多元线性回归的风电机组齿轮箱温度预警研究

文/黎康康 王志勇 靳国忠

基于多元线性回归的风电机组齿轮箱温度预警研究

文/黎康康 王志勇 靳国忠

风电机组的后期运行维护成本相当高,因此实时状态监测在风电机组中的应用越来越重要。风电机组齿轮箱的状态监测参数主要有温度、振动、油液等指标。

目前大多数风电机组齿轮箱的故障预警机制较单一,如设定油池温度高于75℃报警,高于80℃停机;设定轴承温度高于90℃报警,高于95℃停机。这种常规的温度预警有一定的局限性。

本文通过建立风电机组正常运行状态下的多元线性回归模型,对齿轮箱运行的温度趋势进行预测,并依据风电机组自身运行特点建立对应的预警机制,能有效对齿轮箱早期故障特征进行预警。

多元线性回归模型

一、多元线性回归数学模型

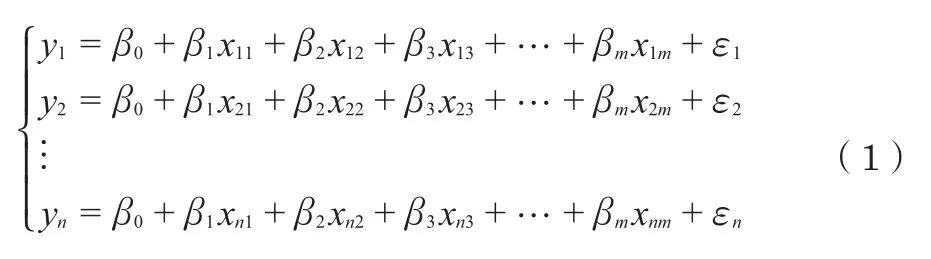

多元线性回归要确定因变量与多个自变量之间的关系,其数学模型为:

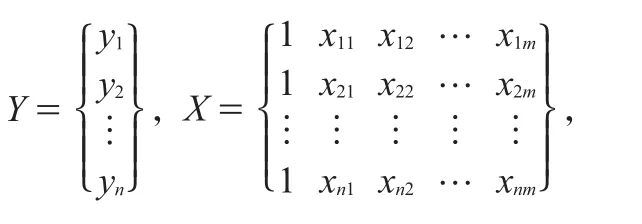

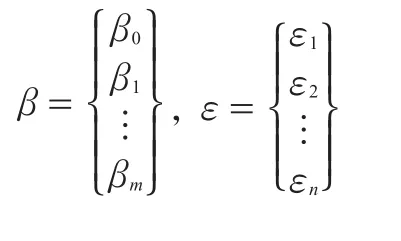

写成矩阵形式为:

其中

Y是n个被预测的因变量;X是m+1个可以被测量或能够被控制的向量,可称作历史观察向量; β是m+1个待估计的参数,称为回归系数; ε是n个因变量的预测残差。

二、回归系数的求解

模型预测残差ε=Y-Xβ,

令S=εTε=(Y-Xβ)T(Y-Xβ),则S为n个因变量预测残差的平方和。为了使因变量预测更准确,残差平方和S越小越好。根据最小二乘法原理,要使残差平方和S最小,则应满足:

可求得满足该条件下的回归系数为:

因此,通过回归模型对因变量Y的预测结果为:

齿轮箱温度预测模型的建立

一、变量的选取

(1)环境温度:环境温度作为机组运行的重要外部因素之一对齿轮箱的运行温度有着重要影响,因此环境温度作为模型中的变量之一;

(2)轴承温度:本文将要研究的预警温度之一,作为变量进行建模,本文选取的轴承测点为运行温度最高的高速轴轴承;

(3)油池温度:本文将要研究的另外一个预警温度,作为变量进行建模;

(4)机组运行功率:运行功率与齿轮箱的温度直接相关,机组运行功率高时齿轮箱发热量大,齿轮箱温度也越高,因此作为变量之一进行建模;

(5)风速:风速大小的改变会直接影响机组的输出功率,风速作为变量之一进行建模;

(6)发电机转速:齿轮箱温度对转速较敏感,转速高时温度也高,另外发电机转速也会直接影响机组的输出功率,转速作为变量之一进行建模。

综上所述,选择了环境温度、轴承温度、油池温度、功率、风速及转速共6个变量组成了多元线性回归模型中的因变量Y。

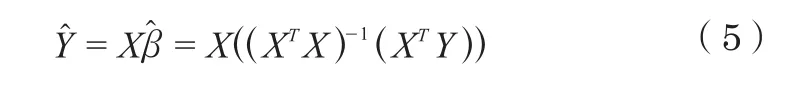

二、历史观察向量的选取

本文建模选用的风电机组运行数据为甘肃某风电场1.5MW风电机组的历史监测数据,监测系统每隔10分钟记录一次机组的运行参数。本文提取了2012年11月15日至2012年12月6日监测的6个变量的全部运行数据,该期间内机组未出现任何故障,可作为该机组正常运行的历史数据。另外由于风速较小导致的机组停机状态不能真实反映机组的运行状态,因此在删去该期间内机组的停机数据后得到了有效的2156组历史运行数据,各变量的历史运行曲线如图1所示。

为了减少模型的数据运算量,提高模型的运算速度,“风电机组齿轮箱温度趋势状态监测及分析方法”(郭鹏等)中的方法对该2156组数据进行筛选,每个变量空间按照100等份的等距进行筛选,共筛选出了302组覆盖6个变量全部运行空间的历史数据,该数据即构成了多元线性回归模型中的历史观察向量X。

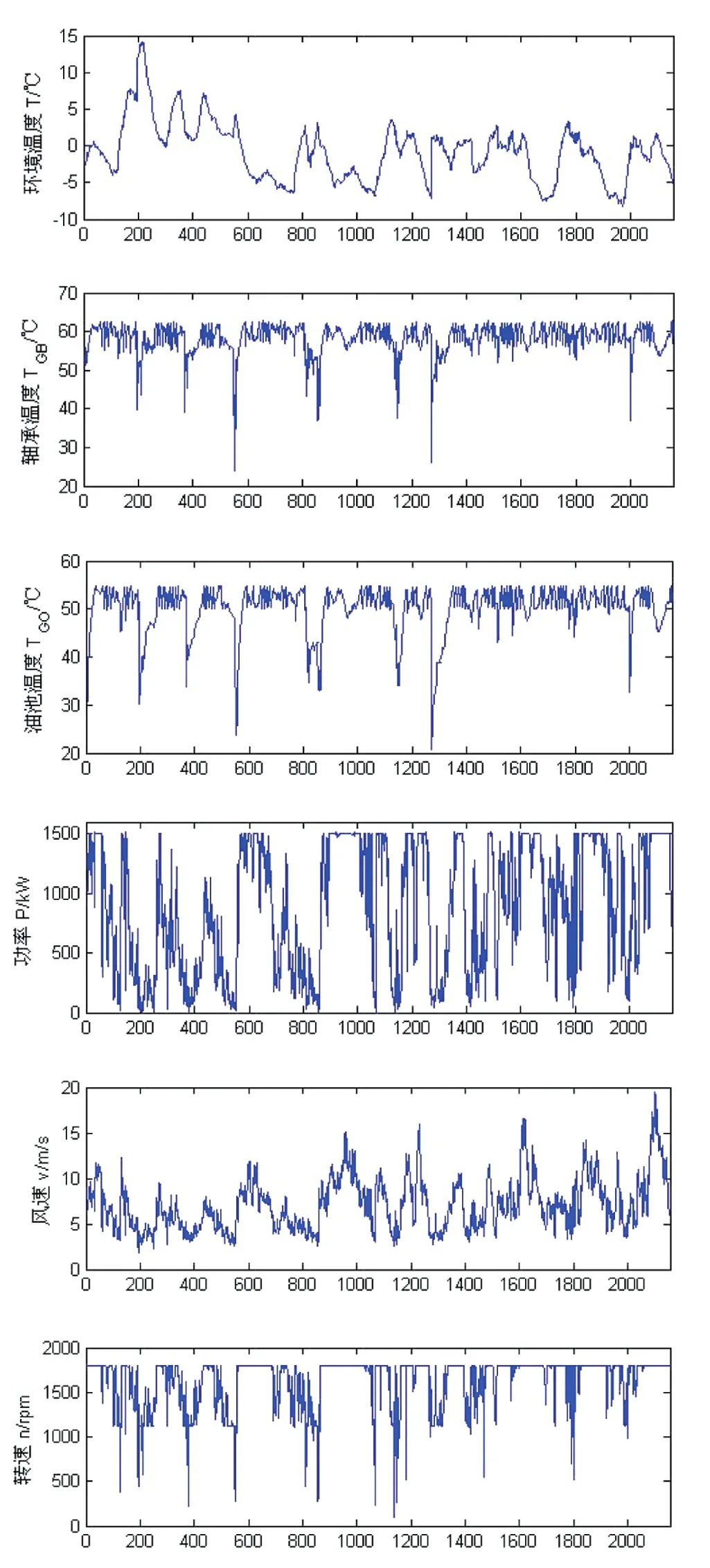

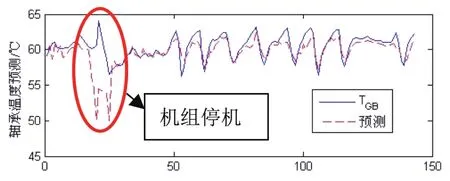

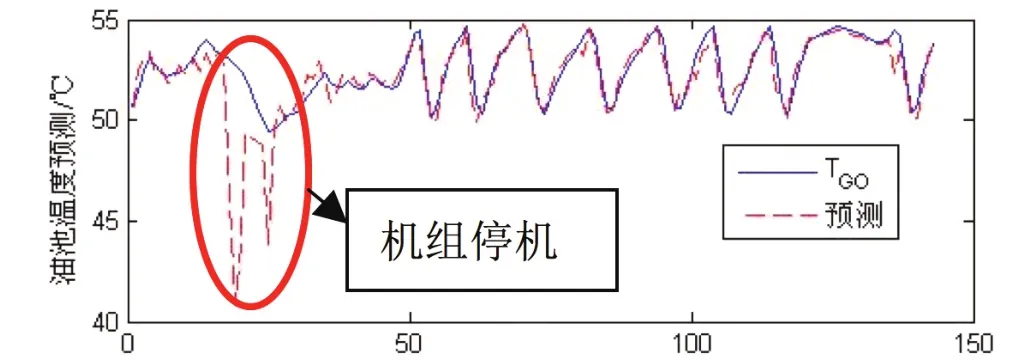

齿轮箱温度预测及残差分析

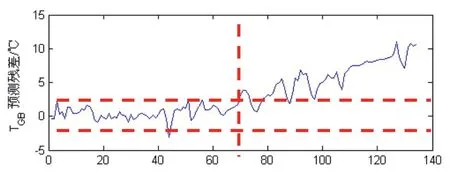

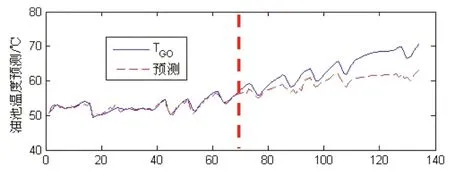

得到了历史观察向量X后,即可利用公式(5)对齿轮箱轴承温度和油池温度进行预测。本文选用2012年12月18日的监测数据作为输入观测向量进行模拟预测,通过MATLAB程序运算实现了对齿轮箱轴承温度及油池温度的预测,预测结果如图2、图3所示。

在图2、图3红色圈时刻,轴承温度和油池温度预测都出现了非常大的预测偏差,经查看机组运行记录,此时机组为停机状态,功率为0或负功率。由于机组停机状态下各变量的状态不能真实反映机组的运行趋势,本文建模过程中剔除了功率为0及负功率的历史数据,所以在机组停机状态下预测误差较大是正常的。

图1 各变量的历史运行曲线

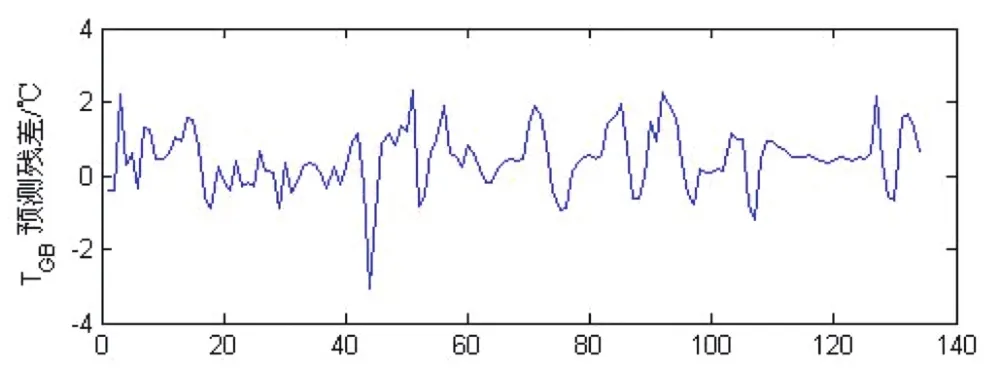

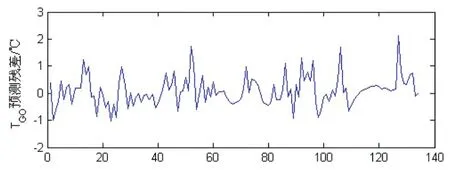

从图2、图3中还可看出,其余时刻轴承温度和油池温度预测的吻合度非常好。在剔除机组停机状态下的预测后,齿轮箱轴承、油池温度预测残差分别如图4、图5所示。轴承温度预测残差稳定在4℃以内,油池温度预测残差稳定在3℃以内,该预测残差在齿轮箱温度偏差可接受范围之内,也间接证明了本文所建立的多元线性回归模型的正确性。

图2 齿轮箱轴承温度预测结果

图3 齿轮箱油池温度预测结果

图4 齿轮箱轴承温度预测残差

图5 齿轮箱油池温度预测残差

温度故障预警模拟及预警机制

一、故障预警模拟

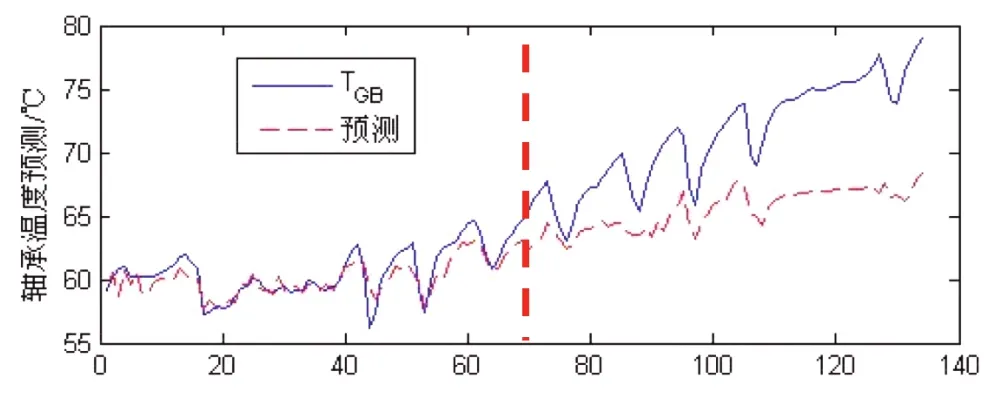

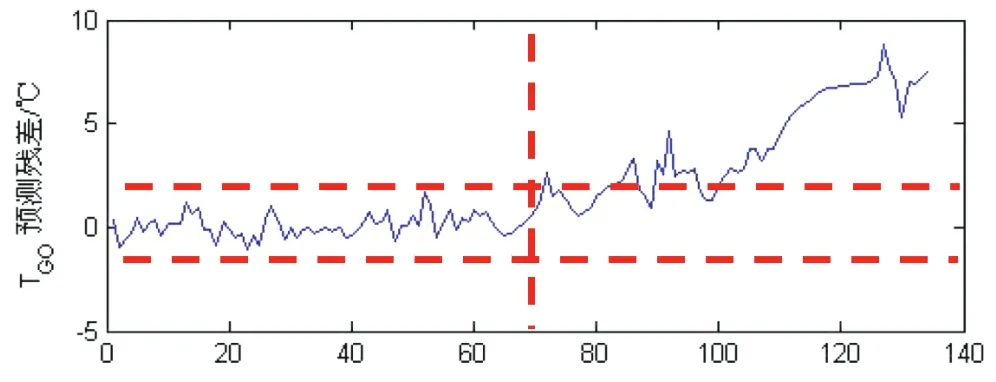

为了验证本模型对齿轮箱故障预警的有效性,人为模拟当齿轮箱故障导致齿轮箱温度升高的情况。依然对12月18日的运行数据进行模拟,在剔除了当天停机数据对预测的影响后,将数据中的第50个数据起对轴承温度和油池温度按照每10分钟增加0.2℃进行故障模拟,得到的预测结果分别如图6-图9所示。

图6 齿轮箱轴承温度预测结果

图7 齿轮箱轴承温度预测残差

图8 齿轮箱油池温度预测结果

图9 齿轮箱油池温度预测残差

图10 风电机组齿轮箱温度预警机制

从预测结果中可明显看出来,从第70个数据开始,预测残差逐渐增大,该天结束时残差已接近10℃,表明齿轮箱的运行温度已逐渐偏离历史正常运行数据,机组可能存在异常,应立即停机排查齿轮箱故障。而此时轴承最高温度还未超过80℃,如果采用常规的预警机制就无法及时发现该早期故障,等到故障停机时齿轮箱故障可能已发展得较严重。由此更加说明了本文所建立的温度预警方法对早期故障的及时发现是非常重要的,也是非常有效的。

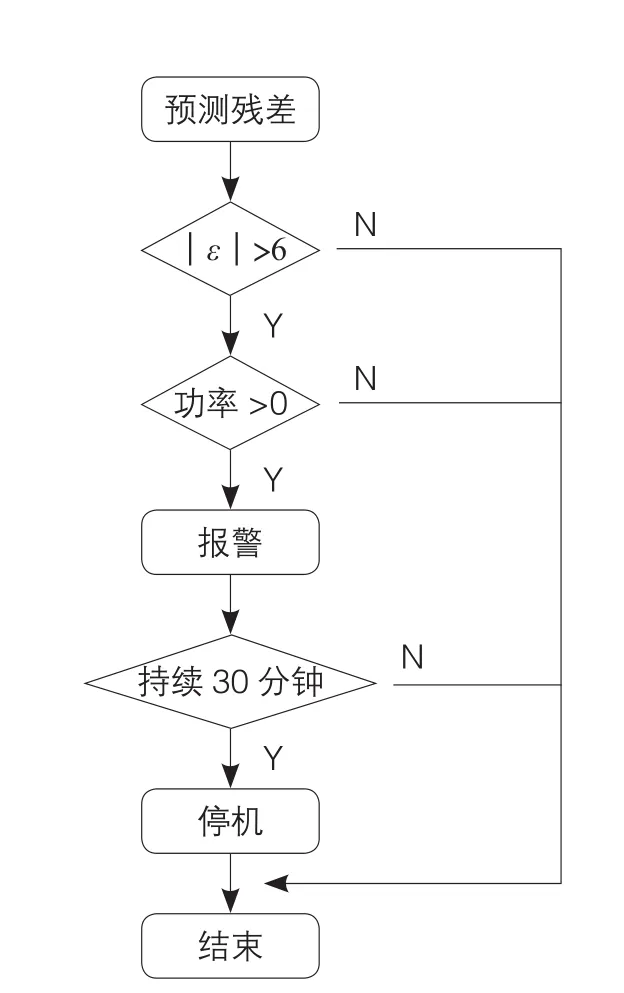

二、温度预警机制的建立

根据本文建立的齿轮箱温度回归模型预测残差的结果,该机组正常运行状态下温度预测残差稳定在4℃以内,因此针对该机组的预警机制中可选择6℃的预测残差作为预警的界限,建立的预警机制流程如图10所示。预警流程中增加了对机组功率大小的判断,有效排除了机组停机对预测的干扰。另外为了消除一些未知偶然因素对预测的干扰,预测残差超过临界值须持续30分钟才会故障停机,确保该温度预警机制可靠稳定的执行。

为了让该预警机制能体现不同机组间的个体化差异,让预测更有针对性,可首先统计分析不同机组的各自运行状态,选择不同等级的预测残差作为预警的界限,将会取得更好的故障预警效果。

结论

(1)通过监测的历史运行数据建立了某风电机组齿轮箱温度预测的线性回归模型,并通过实例验证了该模型的有效性,齿轮箱温度预测结果可靠;

(2)在温度预测回归模型的基础上,建立了针对风电机组齿轮箱温度监控的故障预警机制,能有效对风电机组齿轮箱早期故障进行预警与保护,降低机组后期运行维护成本;

(3)根据不同机组的自身运行状态,选择不同等级的预测残差作为预警的界限,使故障预警机制更灵活更有效。

(作者单位:南车戚墅堰机车车辆工艺研究所有限公司)