元坝气田高含硫气田集输管道材质优选研究

彭红利

中国石化西南油气分公司工程技术研究院 (四川 德阳 618000)

元坝区块长兴组气藏天然气组分中H2S含量为2.7%~8.44%,CO2含量为3.12%~11.53%,属于高含硫和中含二氧化碳的天然气集输系统,具有高温、高压、高含硫、中含二氧化碳及产水的特性,天然气输送方案推荐 “改良的全湿气加热保温混输工艺”,腐蚀环境恶劣。

高含硫气田集输系统出现的腐蚀主要有氢致开裂(HIC)、硫化物应力开裂(SSC)、电化学腐蚀,系统腐蚀的主要类型和形式取决于腐蚀环境和介质所确定的腐蚀系统。必须采取有效的手段防止腐蚀断裂发生,同时尽可能降低腐蚀速率[1]。

高含硫气田内防腐工艺措施主要有优选材质防腐和缓蚀剂防腐。其中,材质优选是其他防腐措施实施的基本条件[2]。国内外优选材质的普遍做法基本上依据相关的标准和规范来进行初步选择,然后再根据实验室评定结果综合优选。

1 高含硫地面管线材质优选流程

目前材质的选择可依据NACE MR 0175/ISO 15156-1、GB/T 20972相关标准进行选择,并依据标准在选取相应类型的材质后进行对应环境下的腐蚀评价实验[3-4]。

1.1 腐蚀环境分析

根据国际标准NACE MR 0175/ISO 15156-1中对SSC分区的规定。为判断其腐蚀环境为何区,需要依据环境pH值及H2S分压进行判断。

H2S分压可用系统总压乘以硫化氢在气相中的摩尔分数进行计算:

式中:PH2S为 H2S 分压,MPa;P 为系统总压(绝),MPa;XH2S为 H2S 在气体中的摩尔分数,%。

1.2 材质优选流程

在掌握腐蚀分区的情况下,依据NACE MR 0175/ISO 15156-1、GB/T 20972即可进行材质的选择。完成材质选择后即可依据腐蚀环境展开腐蚀评价实验。

2 元坝地面管线内腐蚀环境分析

2.1 集输压力

井口节流阀到分酸分离器之间的管道设计压力为40MPa,分酸分离器至加热炉之间的管道设计压力为40MPa;水套炉之后的酸气管道系统设计压力为9.6MPa;配套建设集气站设计压力等级为9.6MPa。管道设计温度为80℃,节流阀至之后至酸气管道系统设计温度为60℃。

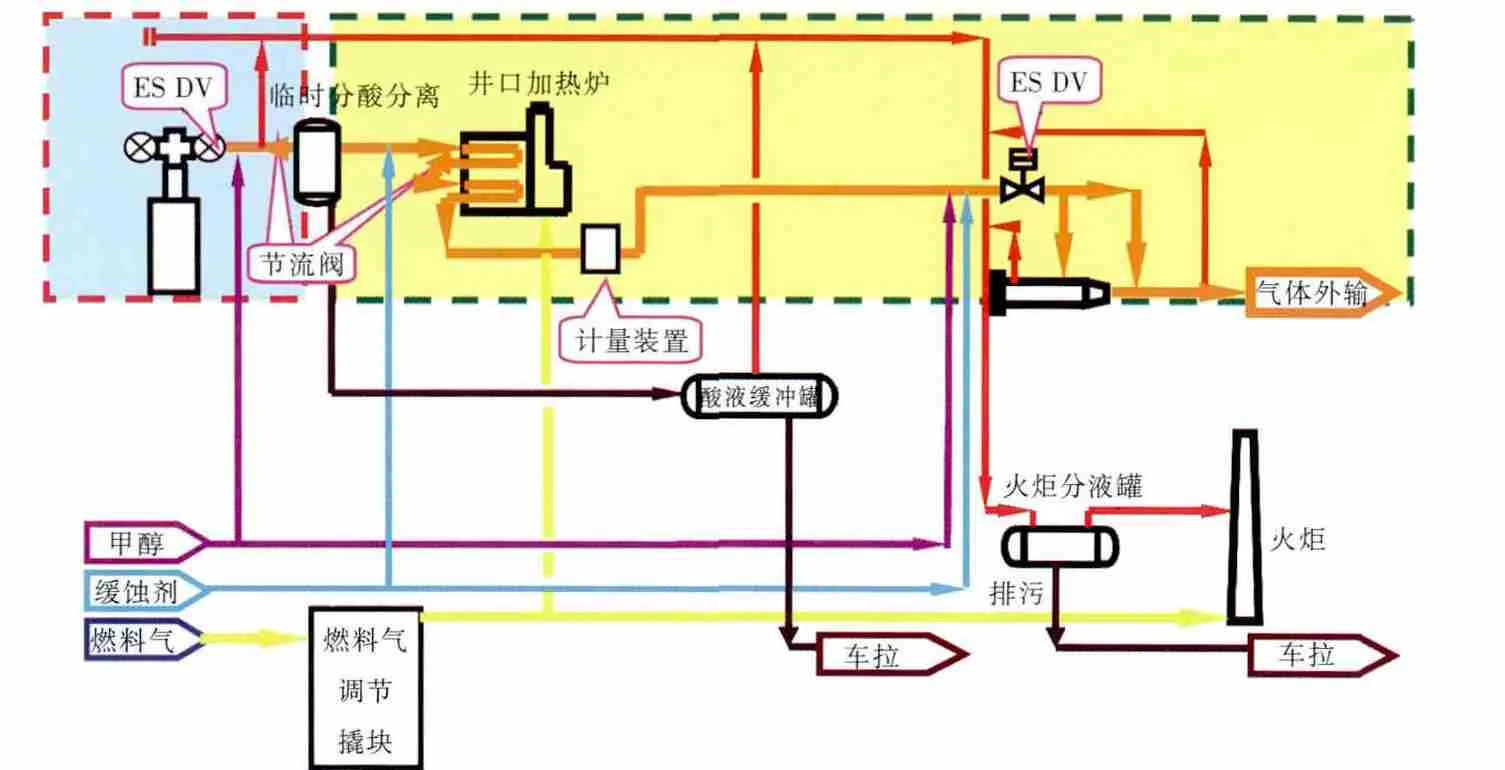

2.2 地面集输系统划分

根据元坝地面集输工艺方案设计(图1),天然气经井口节流后,在临时分酸分离器前二级节流,在分酸分离器之后加注缓蚀剂。因此,以缓蚀剂加注点为分界线,将单井站场流程划分成2个部分进行分析和讨论。

图1 单井站场工艺流程框图

2.3 元坝地面集输系统腐蚀环境

元坝气田含硫H2S含量为2.70%~8.44%,CO2含量为3.12%~15.51%,根据H2S和CO2分压计算结果(表1),都处于发生H2S和CO2严重腐蚀的范围。

表1 元坝地面集输管网压力设计表 /MPa

3 缓蚀剂加注点前材质优选

经井口针阀至缓蚀剂加注点段管线腐蚀分压计算,地层水原位pH值约为4,判定该段腐蚀环境属于SSC 3区,根据标准NACE MR 0175/ISO 15156等标准和规范,可使用抗开裂耐蚀合金材料或抗硫碳钢和低碳钢。硫碳钢满足抗HIC和SSC的要求,但是在SSC 3区气相腐蚀速率>0.076mm/a,需要配合缓蚀剂防腐。同时,在分离器前加注缓蚀剂会被直接分离,需要再次加注缓蚀剂。且该段管线较短,压力高,腐蚀环境更恶劣,为确保安全,降低隐患,推荐采用抗开裂耐蚀合金。

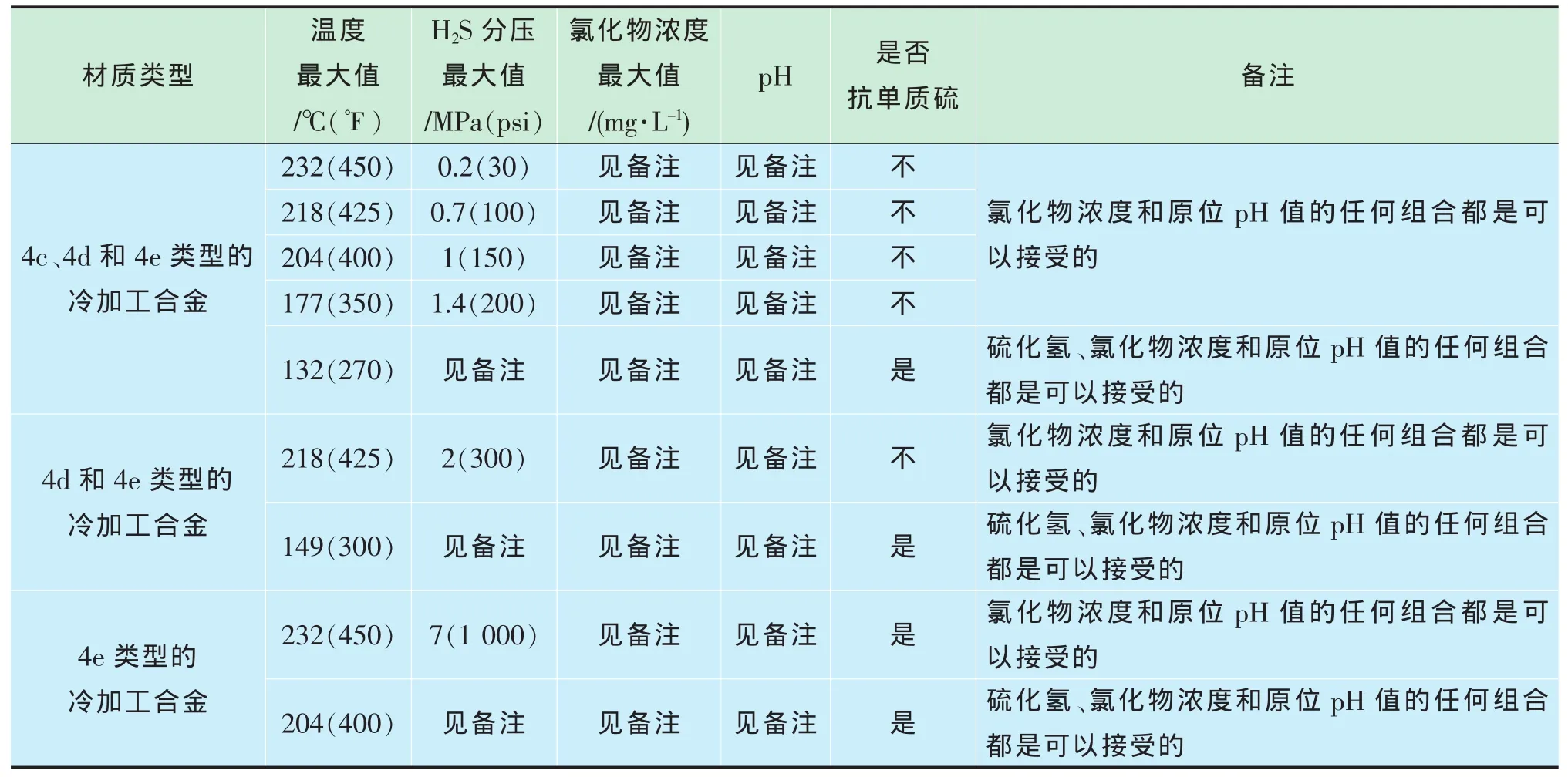

3.1 依据标准开展耐蚀合金类型初选

国内外常见耐蚀合金材料包括奥氏体不锈钢、高合金奥氏体不锈钢、固溶镍基合金、铁素体不锈钢、马氏体不锈钢、双相不锈钢、沉淀硬化不锈钢、沉淀硬化镍基合金、钴基合金、铜基和铝基合金等。各种耐蚀合金具有不同的适用范围[4]。可用于制造油套管的固溶镍基合金材料类型,以镍钼含量为准可被划分为4c、4d和4e 3类。

为确保材质满足H2S分压、CO2分压、氯化物浓度、元素硫的综合要求,依据表2,4c类材质在132℃以内能满足H2S分压、CO2分压、氯化物浓度、元素硫任意值及相互组合要求,元坝区域缓蚀剂加注前温度均低于132℃,因此推荐选择4c类固溶性镍基合金材质。

3.2 耐蚀合金实验

1)失重腐蚀实验。按照JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》开展镍基合金失重腐蚀实验[5]。模拟元坝气田井下试验环境:H2S腐蚀分压5MPa、CO2腐蚀分压11MPa、NaCl含量 6%、pH值为4的模拟地层水,单质硫3g/L,流速2m/s,实验温度为 160±3℃、140±3℃,试验时间 720h。开展了BG 2242(Inconel 825)抗腐蚀性能评价,实验周期168h。

表2 退火加冷加工的固溶镍基合金用作井下管件、其它井下装置的环境和材料限制

从腐蚀速率情况看,宝钢国产的4c类合金钢BG2242在140℃条件下为均匀腐蚀。腐蚀速率满足元坝地面腐蚀环境抗腐蚀要求。

2)应力腐蚀实验。按照ISO 7539-2标准采用4点弯曲试件,选用镍基合金825(BG 2242)材料开展应力腐蚀试验。 实验温度:160±3℃、140±3℃;H2S 分压:5MPa;CO2分压:11MPa; 模拟地层水+单质硫10g/L。试验加载应力:100%AYS(耐蚀合金)。试验周期:720h。

所有试样腐蚀产物层去除后均未发现裂纹,说明试验的所有材料在试验条件的H2S/CO2环境中应力腐蚀开裂的敏感性低。

4 缓蚀剂加注后材质优选

缓蚀剂加注点之后至净化厂系统设计温度为30~60℃ ,H2S 分 压 为 0.24~0.76MPa,CO2分 压 为0.28~1.4MPa。根据SSC分区图判定腐蚀环境属于SSC 3区,为高酸性环境。可使用抗开裂耐蚀合金材料或抗硫碳钢和低碳钢。由于耐蚀合金价格昂贵,作为外输管线无经济效益。因此可考虑采用SSC 3区适用的低合金钢材质。

4.1 依据标准开展选择抗硫碳钢[3-6]

硫化氢对碳钢和低合金钢需要考虑钢抗由硫化物应力开裂(SSC)引起的破坏的性能以及应力定向氢致开裂(S0HIC)和软区开裂(SZC)的有关现象,还需要考虑钢抗氢致开裂(HIC)和可能发展成的阶梯裂纹(SWC)的性能。其中最主要的是SSC和HIC。

1)材质初选第一步:基本要求。根据酸性环境严重程度分区图,判定二级节流后的腐蚀环境属于SSC 3区。该区应用碳钢和低合金钢基本要求如下:最大硬度为22HRC,其中镍含量少于1%,不是易切削钢,并且采用下列其中一种处理状态:热轧(用于碳钢),退火,正火,正火加回火,奥氏体化,淬火加回火。

2)材质初选第二步:钢材类型。依据GB/T 2009762.2-2008,符合SSC3区的钢管产品如下,在碳钢和低碳钢内选择L245到L450更为合适。

3)材质初选第三步:产品牌号确定。SY/T 0599-2006《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》中对用于酸性环境的管材要求如表3所示。

针对SSC3区,L245到L360更为合适,因为过高的力学性能更容易导致SSC的发生。

表3 用于酸性环境的管材

表4 不同钢级的材质千米重量和价格对比表

根据不同钢级下的材料千米重量和价格计算结果 (表4),L360抗硫碳钢每千米均比L290和L245的钢级材质轻,且价格便宜,因此,使用L360钢级以下的材料会增加管材壁厚,增加成本。因此,在满足采购费用的基础上,同时满足元坝地区力学需要,应选择L360钢级,其屈服强度达到360MPa,以确保安全和成本的双重需要。

4)材质初选第三步:热处理工艺。依据GB/T 2097.2,为满足SSC3区,需进行一定的热处理工艺:退火,正火,正火加回火,奥氏体化,淬活加回火。对于低合金钢,常用热处理工艺为形变正火、淬火+回火。因此,可选材质为L360NCS和L360QCS。需开展腐蚀室内实验。

4.2 抗硫碳钢抗开裂实验

4.2.1 抗开裂实验

1)抗HIC氢致开裂实验。根据相关实验标准,试样在NACE TM 0284条件下均未出现无裂纹、无氢鼓泡现象。

2)抗SSC硫化物应力开裂实验。在根据NACE TM 0284标准开展实验。实验中NACE-A溶液pH值从2.7变为3.4,NACE-A溶液H2S浓度从2 758 mg/L上升到2 822mg/L,试验时间720h,试验温度22-26℃。实验后,实验管材未出现断裂现象,符合模拟工况需求。

3)抗SOHIC硫化物诱导氢致开裂实验。实验方法依据标准NACE TM 0103,实验溶液采用NACE TM 0177 A溶液:5.0%(wt)NaCl和0.5%(wt)冰醋酸溶解到蒸馏水。溶液初始pH值应控制在在2.7±0.1,试验期间不应超过4.0,试验时间168h,加载应力根据工况可以选择名义屈服强度的50%~100%。

经过168h实验后,全尺寸试样无断裂、无氢鼓泡。

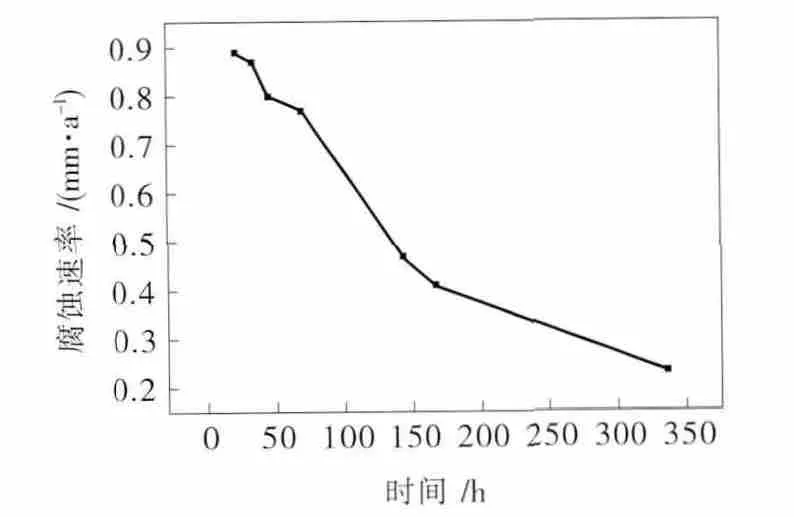

4.2.2 碳钢在静态失重腐蚀实验[6]

1)腐蚀时间对CO2/H2S腐蚀的影响。将试片挂在配制好的模拟溶液中进行挂片腐蚀实验,腐蚀时间分别为1天、2天、3天、6天、7天,实验温度为50℃,实验完成后取出试片,进行失重测量,确定腐蚀速率与腐蚀时间之间的关系,腐蚀速率0.2~0.9mm/a(图 2)。

图2 腐蚀速率与腐蚀时间变化曲图线

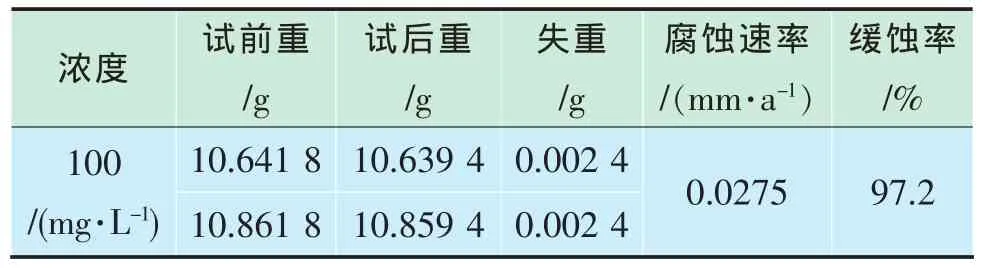

2)温度对CO2/H2S腐蚀的影响。实验模拟元坝地面腐蚀环境,设计在30℃~80℃进行实验。腐蚀速率 0.2~1.38mm/a(图 3)。

图3 温度对CO2/H2S腐蚀变化曲图线

3)Cl-在CO2/H2S介质中的腐蚀。设计实验在50℃下,改变溶液中的Cl-浓度,通过失重法和电化学法来研究腐蚀速率。Cl-变化过程中腐蚀速率0.2~0.8mm/a(图 4)。

图4 L360在CO2、H2S及地层水不同Cl-浓度下的腐蚀速率

4)小结。综上所述,在元坝集输过程中,在Cl-、H2S、CO2共同作用下,L360管线钢的腐蚀速率为0.2~1.38mm/a。均无法满足0.076 mm/a的标准要求,因此加注缓蚀剂是必然的选择。

4.3 缓蚀剂加注后碳钢的失重腐蚀

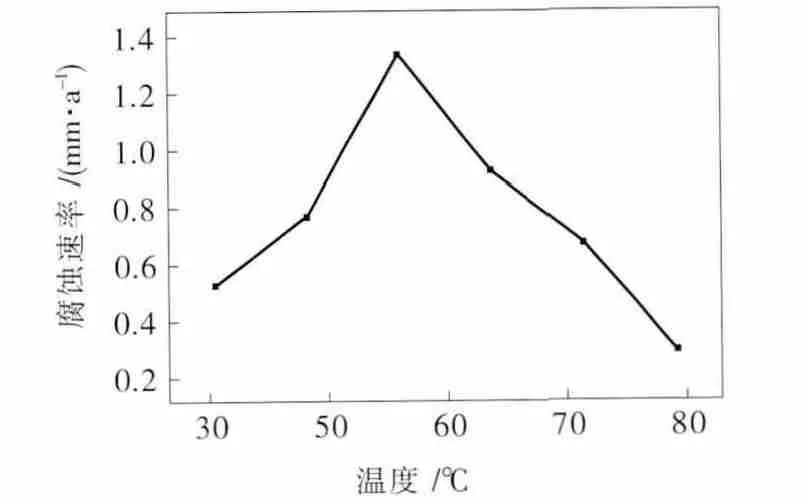

试验目的:评价L360在加注缓蚀剂后的腐蚀情况,以确定后续缓蚀剂评价实验开展的必要性。在此选取常见的咪唑琳缓蚀剂通过静态挂片实验进行,试验温度 50℃(表 5)。

表5 咪唑琳加注后L360腐蚀情况表

通过实验可以看出,在加注缓蚀剂后,缓释率达到97.2%,L360的腐蚀速率0.0275mm/a,大幅度降低,满足了管线防腐需要。因此,在元坝集输过程中,可通过L360+缓蚀剂的输送方式。而缓蚀剂的类型则需要通过更为详细的评价实验来进行确定,以提高其缓蚀性能。

5 结论

1)含硫气田腐蚀环境决定内腐蚀控制为防腐关键因素,包括电化学腐蚀和环境开裂2种类型。腐蚀控制手段主要有选用耐腐蚀材料、缓蚀剂保护和工业性防腐措施。

2)运用技术标准初选元坝含硫气田地面集输管道采用825镍基合金和L360抗硫碳钢,满足内防腐需求。经过实验,2种材质满足抗开裂要求。但是后者需要进行缓蚀剂保护。

3)通过技术标准化进行材质选择是可行的,但需要进行实验进一步验证。

[1]吕杉.高含硫气田集输系统腐蚀和腐蚀控制[Jl.石油规划设计,2002,13(6):34-43.

[2]聂仕荣.高含硫气田集输与处理技术[J].油气田地面工程.2008,27(6):45-46.

[3]NACE MR 0175/ISO 15156含硫化氢环境油气田开发材质选择标准方法[S].

[4]GB/T 20972油气开采中用于含硫化氢环境的材料[S].

[5]JB/T 7901-1999金属材料实验室均匀腐蚀全浸试验方法[S].

[6]蒋毅,蒋洪.含硫气田集输管道材质的选择[J].油气储运,2006,25(12)43-45.