长庆油田加热炉提效途径探讨

王录军 ,周学军,2,雷 钧 ,梁海峰 ,王海军 ,濮新宏

1.中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

2.西北大学地质学系 (陕西 西安 710075)

1 加热炉应用现状

1.1 加热炉数量

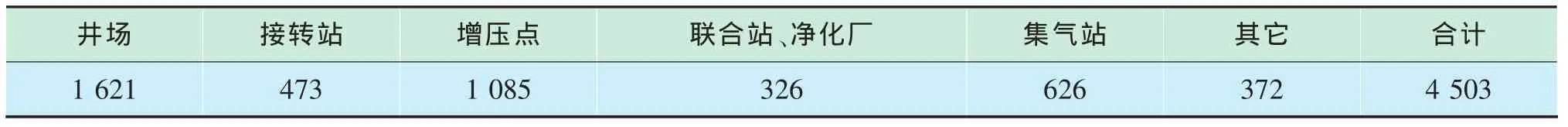

中国石油长庆油田分公司(以下简称长庆油田)目前有加热炉4 503台,分布在21个主要油气生产单位,承担着油气田生产用热及生活采暖,具体情况见表1。

1.2 加热炉容量及使用年限

目前使用加热炉有水套加热炉、真空相变加热炉、热媒炉和管式加热炉4类,总容量3 688.1MW。具体情况见表2。

1.3 能源消耗情况

2013年,加热炉能源消耗为天然气66 015万m3,原油59 323t/a,煤炭20 9371t/a,供热系统年耗能1 112 302t标煤,供热系统占企业总能耗的比例19.1%,与其他油田用能先进单位相比有一定差距。

表1 2013年油气田在用加热炉数量统计表 台

表2 2013年油气田在用加热炉容量及使用年限统计表

1.4 能效监测情况

2013年,共对15个生产单位的445台加热炉(平均功率590kW)进行了节能监测,综合评价合格台数126台,占总数的28.3%。其中,炉体外表面温度26℃,合格率为99.6%;热效率79.81%,合格率为84.5%;排烟温度218.9℃,合格率为80.4%;空气系数2.79,合格率仅为44.5%,导致综合评价指标偏低的主要因素为空气系数合格率低。

1.5 加热炉炉型分析

2013年,在监测的445台加热炉中,容量大于3.15MW的加热炉热效率大于85%比例达到75%,说明大容量加热炉从设备配置、结构优化等方面均优于小容量加热炉。另外,容量大于0.63MW的加热炉热效率大于80%的加热炉占监测总数的75%以上,说明锅加热炉提效具有一定潜力。

2 存在主要问题

2.1 排烟温度超标,燃料消耗量大

长庆油田加热炉排烟温度平均值为218.9℃,个别生产单位锅炉、加热炉排烟温度达到290℃以上,部分热量直接排空放掉,热损失较大。排烟温度高的主要原因如下:

一是炉膛、烟道积灰,导致加热炉受热面导热系数降低,影响传热效果。相关研究表明,由于污垢传热系数仅为钢铁的1/10~1/100,如果结垢1.5mm,燃料消耗将增加11%~13%。

二是加热炉内部结构不合理或部件传热换热效果差,热量未充分交换就进入烟道排放。

三是油田用加热炉盘管内壁结垢严重,影响传热系数和使用寿命。

2.2 空气系数超标,炉膛燃烧不充分

空气系数是影响油田锅炉、加热炉运行效率的主要因素之一,现场监测数据表明,长庆油田锅炉、加热炉空气系数为2.79,空气系数过大,排烟量也越大,通过烟气排出的热量也越多,导致加热炉的热损失增加,热效率下降[1]。其主要原因是:

一是全自动燃烧器运行时间过长,零部件老化,温控器、控制调节阀、减压阀、供气压力调节器等灵敏度降低,燃烧状况变差。

二是配套燃烧器型号较多,技术性能差异较大。功率大的加热炉,配套了全自动节能燃烧器和自控系统,空气系数控制较合理,现场监测的排烟温度和热效率指标较好;而大部分功率小于800kW的加热炉因配套普通或简易燃烧器,需手动调节风门和燃油(燃气)量,且无自动熄火报警和切断装置,现场监测指标较差。

2.3 使用负荷率低,处于非经济运行区

长庆油田加热炉负荷率为40.17%,监测数据表明,大部分加热炉处于非经济运行区 (热负荷在50%~75%为额定负荷区,即一般经济运行区),需要在优化调整改造过程中合理改进[2]。

一是随着开发时间的延长,老区块产量逐步递减,部分油气站场处理液量减少,造成加热炉负荷率降低。

二是个别加热炉进行现场监测时,由于受季节、运行工况等因素的影响,导致监测数据偏低。

2.4 部分加热炉陈旧老化,影响安全运行

长庆油田目前仍有136台加热炉使用时间超过15年,加之部分加热炉因客观条件限制,使用水质不达标,腐蚀、老化严重,运行安全隐患大,燃料消耗大,热效率低。长庆油田加热炉平均热效率为79.81%,个别单位加热炉热效率低于70%,与其他油田相比有一定差距[3]。

3 加热炉提效技术对策

3.1 更新低效高耗加热炉

1)冷凝卧式常压水套加热炉在改进原有水套加热炉内部结构的基础上,增加了具有防露点腐蚀、排冷凝水功能的冷凝器及排水装置,显著降低了排烟温度,提高了热效率。现场试验后监测数据表明:热效率达到91%,排烟温度下降到95.3~120℃,与传统常压水套加热炉相比,降低排烟温度约80℃。

2)真空加热炉运行时,锅壳内部压力始终低于外界大气压力(一般在-0.03MPa至 0.0MPa之间),即使锅壳中盘管换热器内的承压工质泄漏,压力一旦超过外界大气压力,即会立刻推开真空阀泄压,锅壳无承压爆炸的危险。真空加热炉热效率达到87%~91%;采用全自动燃烧器,使燃料利用率达99%以上;配套自控系统,实现生产参数的精确控制。

3.2 配套节能型高效燃烧器

空气系数的大小与燃烧器性能、操作的好坏及炉体密封等有直接关系,在排除管理因素后,燃烧器配套是控制空气系数的关键环节。全自动燃烧器是在燃烧器基础上配置风机、自动点火器、火焰检测器、燃烧程序控制器、燃料控制调节装置(如电磁阀、自动调节阀)和燃烧风量控制调节装置 (如自动风门、风门调节器),由此组成一个智能化的燃烧系统。采用可自动调节风门配风量的高效节能燃烧器,可根据设定的生产参数及时调整燃烧状态,以保证运行时不出现燃烧空气不足或过剩的现象,提高燃烧效率,降低燃料使用量5%~10%。

3.3 配套辐射定向吸热节能技术

1)定向辐射。在受热体表面诞敷形成固化瓷膜后,在受热体表面垂直于其切线方向产生远红外线向被加热介质辐射,增强了被加热介质的热能吸收效率[4]。

2)减少灰垢。受热面附近的灰垢受到多次辐射而产生不规则运动,降低了灰垢的吸附力,提高炉内受热面的热吸收效率。

3)降低水垢。远红外线波使钙、镁等离子与碳酸根离子碰撞机会明显减少,降低内壁结垢速度。

4)保护受热体。在受热面形成固化磁膜后全密闭保护受热体,延长加热炉使用寿命。

3.4 加热盘管清垢防垢技术

针对油田加热炉盘管内壁结垢严重的问题,应对措施如下:

1)超声波防垢技术。现场应用发现超声波除垢仪对以碳酸盐垢为主的区块有较好的效果。

2)真空加热炉技术改造。姬塬油田开发层位多,部分站点混层集输导致加热炉盘管结垢严重,采用物理和化学清洗防垢效果均不理想。2010年,试验将真空原油加热炉改造为分体相变真空加热炉,换热器封头改造为法兰联接,盘管结垢严重影响生产时,仅对可拆卸盘管进行更换。与前期需对加热炉解体更换盘管相比,更换盘管难度减小,延长了加热炉使用寿命,取得了良好效果。

3.5 加热炉余热回收技术

由于冬季气温低,进入炉膛的空气温度也较低,使助燃空气在燃烧过程中吸收大量的热能,增加了燃烧消耗。因进入炉膛的空气温度低,空气分子不活跃,燃气(燃油)与空气混合不充分,影响加热炉的燃烧效果。应用加热炉空气预热技术后,进入炉膛的空气温度提高,排烟温度也相应降低,加热炉热效率可提高1%~2%,燃料消耗降低5%~8%,并能有效抑制空气的热污染[5]。

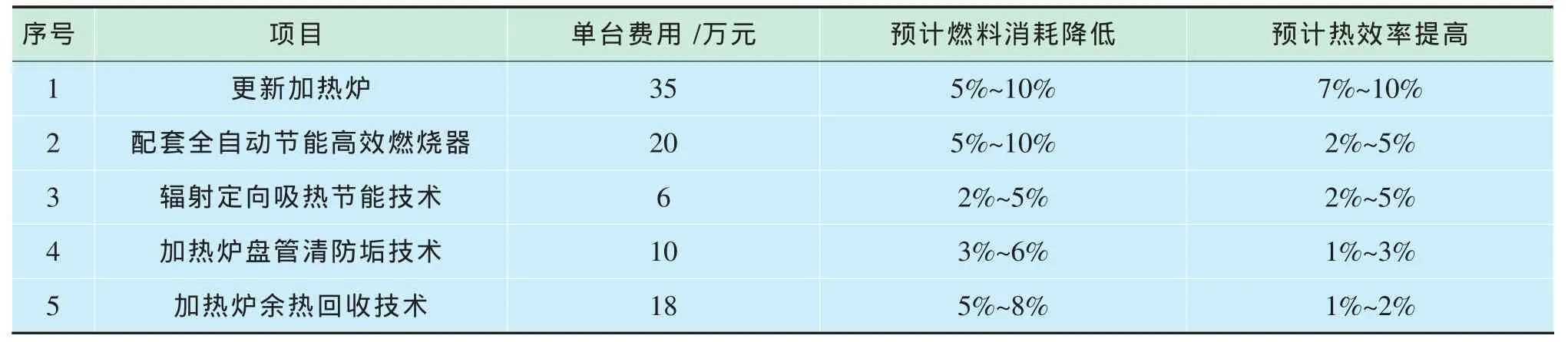

从表3可看出,综合加热炉各节能改造技术的配套费用和热效率提高值,辐射定向吸热节能技术投入费用较低,热效率提高较大。

表3 加热炉节能改造技术效果预测表

4 结论及建议

1)油田加热炉具有数量多、功率小、耗能高、热效率偏低的特点。

2)加热炉提效途径应综合考虑安全生产、现场运行、投入费用、热效率提高值等综合因素。经过对比,辐射定向吸热节能技术和加热炉盘管清防垢技术综合性价比较高,可在油田规模推广应用。

3)配套全自动节能高效燃烧器和更新加热炉投入费用较大,解决因设备腐蚀、老化造成的现场安全隐患,设备本质安全进一步提高。

4)加热炉余热回收技术投入费用较大,并需配套高温燃烧器,可在容量大于4 000kW,排烟温度大于250℃以上的加热炉配套该技术。

[1]王颖,刘香兰,申欣,等.提高加热炉热效率途径的探讨[J].化学工业与工程技术,2008,29(4):57-60.

[2]李秀娟.油田加热炉节能运行的综合评价[D].大庆:东北石油大学,2011.

[3]刘亚杰,李彦平.加热炉效率低、燃料单耗高的原因分析及改进措施[J].中国石油和化工标准与质量,2011,31(8):275.

[4]钟剑峰,伍永福,刘中兴.加热炉的节能技术改造[J].工业炉,2009,31(1):49-50.

[5]吕运容,陈文红.提高加热炉热效率的有效途径[J].中国设备工程,2008(7):22-23.