全球首台装有高效脱气紧凑型湿部的卫生纸机

Topi Helle Juha Iso-Herttua Joan Vila Carles Jord

全球首台装有高效脱气紧凑型湿部的卫生纸机

Tissue Machine with a Compact Wet End with Active Degassing

Topi Helle Juha Iso-Herttua Joan Vila Carles Jord

本文介绍了高效脱气紧凑型湿部系统对卫生纸生产的好处,如快速更换纸种、增加纸机稳定性、提高纤维留着率、减少用水量等。

概述

本文的目的是为了探讨在卫生纸机中,安装高效脱气紧凑型湿部系统所起的作用。西班牙贝萨卢的LC Paper公司在一台新月型卫生纸机上安装了一套POM紧凑型湿部系统,该纸机幅宽2.7m,年产量3.5万t。POM紧凑型湿部系统体积小,可实现纸种的快速变换,当初选用紧凑型湿部系统时,是为生产彩色卫生纸而设计,脱气可能产生的积极效果尚未考虑。

为了探寻装有高效脱气的紧凑型湿部系统与传统湿部系统相比可能产生的积极效果,纸厂进行了现场试验。通常卫生纸机不配备脱气器。这次试验的设想是脱气器将产生非常好的效果,试验证明了即使是生产普通卫生纸的纸机,增加脱气器的投资也是物有所值的。试验时,在流浆箱中使用了不同空气含量的浆料。

通常抄纸过程中夹带的空气由几种气体和水蒸气组成。微生物和化学反应也会产生气体,如填料碳酸钙在pH呈酸性时会分解成二氧化碳。不同的气体根据其溶解度以不同的浓度溶解于浆料悬浮液中。在本文中,空气是指存在于抄纸浆料中的任何气体。

在浆料悬浮液中,空气以三种形式存在:游离空气、结合空气和溶解空气。游离空气由大气泡组成,气泡往往会以泡沫形式上升到悬浮液表面。另外游离空气会通过泵送等机械作用与纤维结合。结合空气由小气泡组成,它们紧紧附着于纤维表面,会使纤维形成纤维束。游离空气和结合空气统称为夹带空气。而溶解空气只要保持溶解状态,不会对抄纸工艺产生影响。如果浆料悬浮液的温度和压力发生变化,溶解空气会转化成游离空气和结合空气。

空气会对抄纸工艺和纸张性质产生许多不利的影响。其中最常见的影响是形成悬浮液表面泡沫,在纸页上产生气泡痕。此外,纸页的湿强度和干强度要比脱气后抄造的纸页低。空气还会降低纸页在网上的脱水率,导致成形差。另外,浆料悬浮液中的空气会造成纸机上浆系统中泵和压力脉冲的能量损失。

脱气是为了避免纸机中的空气和其他气体带来的不良影响。空气可通过化学或机械作用去除。良好的工艺设计(包括管道设计和浆料配比),以及合适的温度、pH值和压力都有助于防止浆料悬浮液中气体的产生。做好这些可以减少脱气的需要,但一些机械脱气仍是必须的。在网下白水坑可去除一些游离空气,但是若要将空气全部去除则需要利用一个真空脱气器或POMp脱气器。通常卫生纸机仅在网下白水坑或水槽中进行脱气。这主要是因为卫生纸机流浆箱中的浆料浓度太低,造成唇板浆流太快,如果使用真空脱气器,成本会非常高。相对卫生纸机的生产能力而言,真空脱气器的尺寸过大。

紧凑型湿部系统

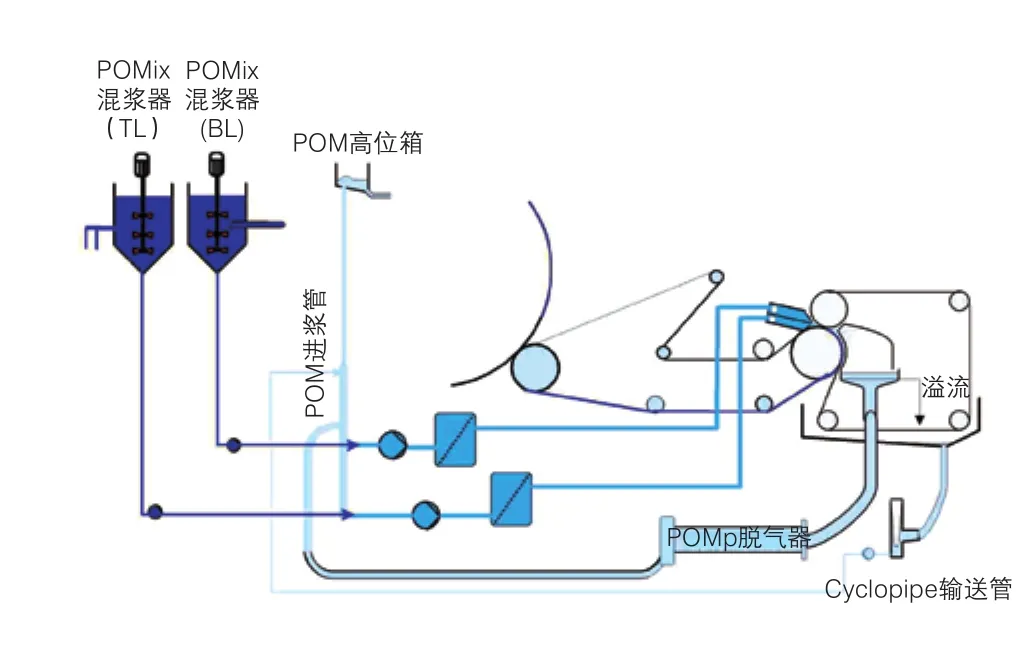

POM紧凑型湿部系统是一个有效的湿部工艺的简易解决方案。浆流得到直接控制,系统以最小的开孔面积实现水力封闭。另外,浆料上网后空气立即被脱去,使整个短循环无空气,如图1所示。采用双层流浆箱,白水在POMp脱气器和Cyclopipe输送管中进行脱气,随后由泵送至POM进浆管,从进浆管溢流的白水则进入纤维回收系统。在进浆管的底部,从POMix混浆器送来的浓浆被白水稀释后,泵送至流浆箱。

图1 新月型卫生纸机装有高效脱气的紧凑型湿部

在开起和更换纸种时,紧凑型湿部易于操控。与复杂庞大的传统湿部系统相比,紧凑型湿部的干扰源要少很多。在各种纸机和纸板机中,约70套紧凑型湿部系统的运行表明它减少了损纸量、耗水量、化学品用量和能耗。当纸机上浆系统设计得尽可能紧凑时,抄纸过程中夹带的空气在产生之初就立即被去除,例如,随白水一起离开成形网。在POM系统中,脱气由POMp脱气器完成,它是利用离心力进行脱气,如图2所示。通过把水冲压向转鼓形成的高离心力,去除夹带空气,这样气泡从浆料和水中析出。已脱气的白水直接送入无任何开口槽的水力增压分配系统。真空作用使溶解空气脱除。POMp脱气器本身也是为了获得稳定性和低脉冲而设计的。

从POMp脱气器溢流的白水和抽吸水流入Cyclopipe输送管。白水沿切线方向流出,大气泡将被消除,然后白水泵送至POM进浆管,进浆管和溢流槽一起形成了增压的浆料分配系统,在这里根据白水浓度不同进行分配利用,如最浓的白水用于最近的流浆箱,最稀的白水送到长循环和纤维回收系统。

图2 用于白水脱气的POMp730离心脱气器,代替了网下白水坑脱气

POMix紧凑型混浆器体积小,混合强度高,通常有一段或多段。在本试验的卫生纸机上安装了两台紧凑型混浆器,均配有颜料预混合槽,一台混浆器用于短纤维,另一台用于长纤维。POMix混浆器可完成多种浆料和湿部添加剂在紧凑装置内混合。浆料从POMix混浆器送入纸机,浆料的绝干量是可控的。POMix混浆器主要是为了迅速而精准地更换纸种而设计的,它代替了传统纸机的抄前池和配浆槽,如图3所示。

图3 POMix紧凑型混浆器

试验

为期3天的试验在西班牙贝萨卢LC Paper公司的3号新月型卫生纸机上进行。在这次试验中,尽可能保持抄纸过程的所有控制参数不变,仅改变空气含量来观察较高空气含量所产生的影响。在3天的试验期间,纸机生产质量和定量均相同的卫生纸原纸,见表1。在脱气器的进料槽加入少量的消泡剂防止泡沫的产生。该纸种未添加任何颜料。

表1 纸机试验时的设定参数

空气含量采用膨胀法测量。通过改变POMp脱气器的转速来改变空气含量,以此与没有高效脱气的情况相比较。

结果与讨论

在试验的第2天,将流浆箱中浆料的夹带空气量由0.03%增至1.0%,如图4所示。夹带空气对抄纸的影响已经公认,而溶解空气只要保持溶解状态则对抄纸过程不产生影响。第3天夹带空气量保持在0.4%左右。在脱气器前的白水盘中,夹带空气量约为9.0%,溶解空气量约为2.0%。在本次试验中,脱气器未对溶解空气进行有效去除,但是若提高脱气器内部的真空度,POMp脱气器能有效地去除溶解空气。

试验过程中,利用DCS和QCS收集数据。通过数据我们能发现,当空气含量增加时,网下白水浓度明显提高。这表明,在空气含量转高时,第一程的留着率降低。白水浓度通过对气泡敏感的Lange SC1000仪器进行在线光学检测,不过,检测时的压力超过2bar,会使气泡溶解。溶解空气不会对光学检测浓度造成影响。随着空气量的增加,第一程留着率从89%降至78%。第一阶段的夹带空气含量为1.1%,第二阶段为0.4%,第三阶段为0.1%以下。通过高效脱气后,网下白水浓度由434mg/L降至226mg/L。网下白水浓度测量结果如图5所示。在纤维回收后,空气含量较高的网下白水浓度为70mg/L,经过高效脱气后白水浓度仅为25mg/L。

图4 纸厂试验期间的流浆箱中夹带空气和溶解空气含量

图5 网下白水浓度

以前在长网中试纸机上的试验结果也表明,增加空气含量同样会降低留着率。此外,在那些研究中,空气的去除还使纸机车速得到提高,但在卫生纸机的试验中未出现这种情况。使用新闻纸废纸浆在中试夹网纸机上的试验也表明,去除空气对纸机车速没有明显的影响。这可能是因为新月型成形器和夹网型成形器的湍流太大,以致于小气泡几乎不会影响网部的脱水。对于长网成形器而言,增加空气含量会使纸机车速明显降低,这可能是因为气泡堵塞了网孔,增大了湍流,从而削弱了成形器脱水。

据纸厂生产人员说,在试验第2天快结束时,由于空气含量过高(夹带空气量1.0%),纸机出现了运行问题。空气含量高造成多次断纸,使第一程留着率低。

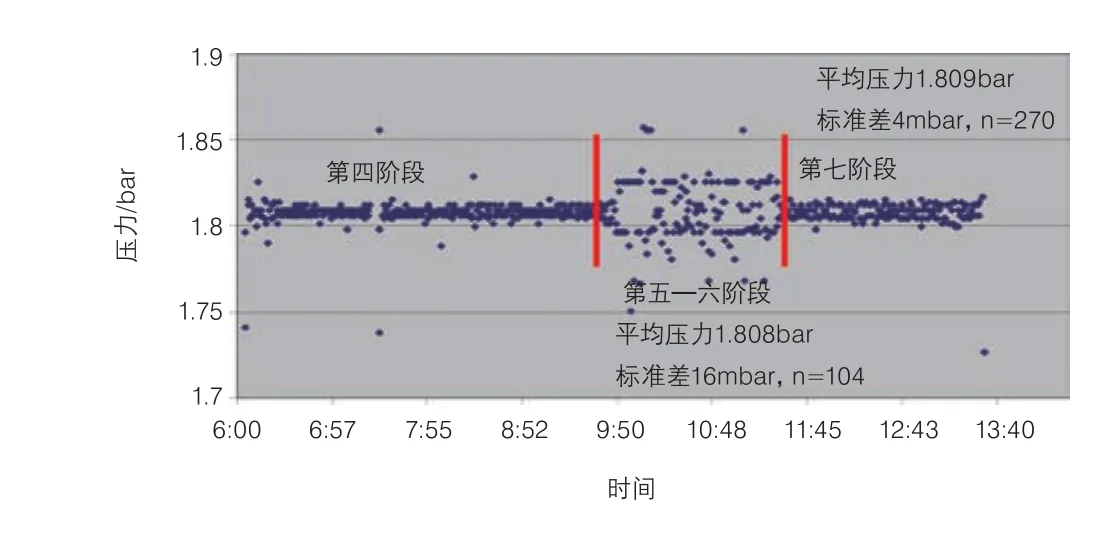

同时,空气含量高还影响系统的稳定性。流浆箱的压力变化明显增加,如图6所示。第四阶段和第七阶段采用了高效脱气。第五和第六阶段的夹带空气含量为0.4%~1.1%,第四和第七阶段的夹带空气含量低于0.1%。众所周知,空气对湿部稳定性会产生负面影响。

图6 试验期间流浆箱内部压力

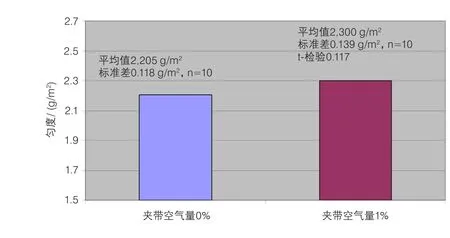

纸厂试验期间生产的卫生纸其品质在正常范围内,可照常出售。纸厂对每个大卷筒原纸的性能进行了分析,如定量、抗张强度、厚度、水分、白度和亮度。其中抗张强度和匀度有轻微的提高。匀度采用统计学的t-检验法进行检验,如图7所示。从目测来看,脱气后卫生纸的匀度十分好。此外未发现纸页的其他性质有显著差异。

图7 流浆箱浆料中夹带的空气含量对卫生纸匀度的影响。用Ambertec Beta匀度测试仪检测10张定量为19g/m2的纸样获得的匀度数据。

由于脱气能提高纸机运行稳定性,如图6中的压力变化所示,因此预计脱气将会改善纸页的一些性质。卫生纸机流浆箱中浆的浓度非常低,仅为0.2%,另外卫生纸多孔,因此卫生纸的性质可能不会再有显著的改善。然而,对于大多数纸和纸板来说,流浆箱中的浆料浓度和密度较高时,有望进一步改善纸页性能,例如强度或匀度。

试验中卫生纸机的湿部吨纸耗水量为2.5m3,比传统湿部的耗水量4m3少很多。采用不需要液封的真空抽风机可节水1m3/t纸,因为装有POM系统的湿部紧凑且无空气,所以清洁和留着率较高的这一系统可节省喷淋用清水0.5m3/t纸。另外,快速更换纸种和纸机的快速起动可减少损纸量,这让该系统具有节省更多清水的潜力。

结论

显然,带有高效脱气的POM紧凑型湿部系统对卫生纸的生产有诸多好处。根据西班牙LC Paper公司的试验(增加夹带空气含量)结果,可得出以下结论:

· 由于紧凑型湿部系统的体积小,上浆系统的速度比普通系统快了3倍以上。

· 气泡的出现会干扰泵输送浆料,紧凑型湿部比传统湿部更稳定。流浆箱的压力波动小。

· 在卫生纸的性质方面,纸页的匀度和抗张强度有轻微变化。未发现纸页的其他性质有显著变化。这可能要归因于流浆箱中的浆料浓度低和卫生纸多孔性。

· 气泡会堵塞网孔,增加湍流。经高效脱气后滤水性能得到改善,有可能使第一程留着率提高10%以上。

· POM系统可节省耗水量10%以上。这可能是因为紧凑且无空气的湿部更洁净和有较高的留着率。另外,快速更换纸种和纸机的快速起动让该系统具有节省更多清水的潜力。

(黎的非编译自Tissue World American 2012论文集,孙静终审)