微细扁线材收排线的控制方法

贾 锐,何建文,郭钟宁

(广东工业大学,广东广州 510006)

微细扁线材收排线的控制方法

贾 锐,何建文,郭钟宁

(广东工业大学,广东广州 510006)

介绍了一种适用于微细扁线材的收排线控制方法。线材在收卷过程中,截面呈扁平形状的线材相对于圆形截面线材,收卷过程对收排线要求更高,现开发了一种收排线机构及控制系统,使排线和收线过程按一定数学关系排列在工字轮上。实践检验,该机构能稳定收卷截面形状扁平的微细线材,并能根据收线辊的长度调节排线行程,线材排列紧密且定位精度高。

微细扁线;伺服电机;绝对值型编码器

0 引言

随着社会的发展,与人们生产生活息息相关的机械自动化设备、消费类电子产品逐步向结构小型化、体积微型化方向发展。而扁线材因为截面形状扁平,同时,尺寸精度及表面质量要求高,相比目前普遍采用的圆形线材,有以下突出优点:同等截面积的条件下,厚度方向所占空间小,散热能力更强,低电感,低涡流等[1]。于是,兼具有以上“微细”和“扁平”两大特点的微细扁线材引起人们的关注并展现出广阔的前景,成为当今微线材发展的主要趋势之一。在微细铜线的收卷过程中,收排线过程是很重要的环节。收线排线过程是为了使线材紧凑均匀排列在工字轮上,收线和排线必须保持高度的一致性,使其间隙不能过于疏松或者过密,不然会严重影响线材质量,通常收线电机每转一圈时,排线方向运行一个匝距的路程。

另外,收排线过程要根据工字轮内缘两端的长度进行换向,由于线材截面扁平且尺寸较小,生产的铜扁线宽度范围在0.10~0.15 mm,且在尺寸精度上要求较高,如果排线定位精度较低,可能会造成工字轮边缘处空缺,使线圈外观达不到要求,或工字轮边缘处过紧导致扁线材受到挤压,从而影响收线的质量,因此换向过程对定位精度要求较高。

1 排线系统的设计

收排线装置主要由排线和收卷组成,这里最主要的特点是绕卷轴转动一周,排线位置就移动一个匝距。

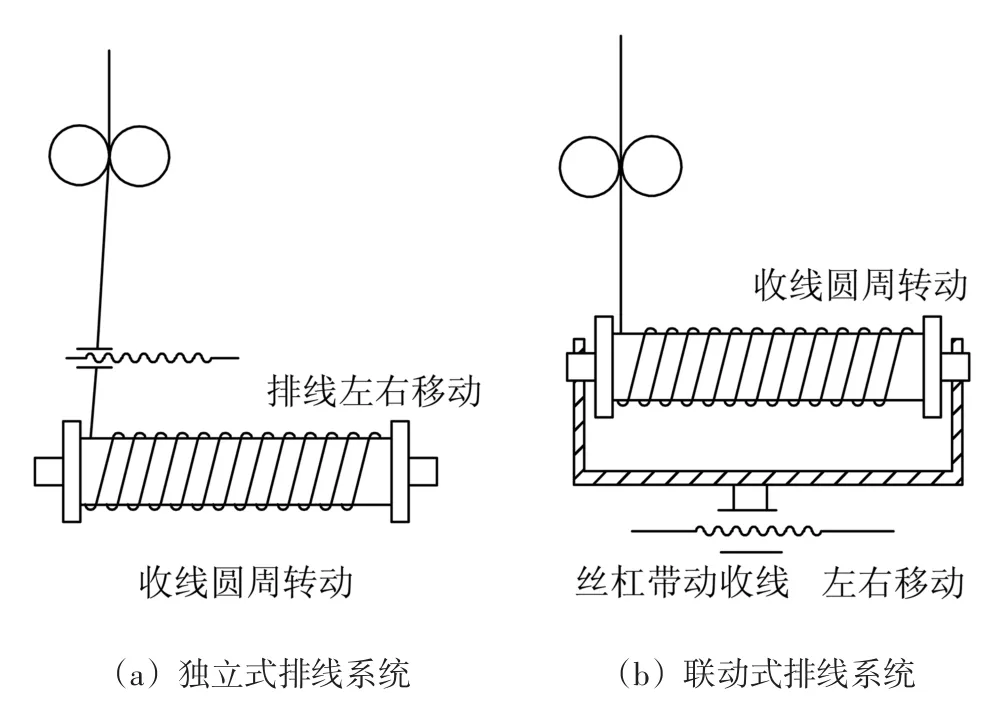

现行的排线设备有两种形式(图1)。一种是独立式排线系统:线经排线器到绕线轮;一种是联动式排线系统:线直接到绕线排线联动装置。

图1 两种排线系统

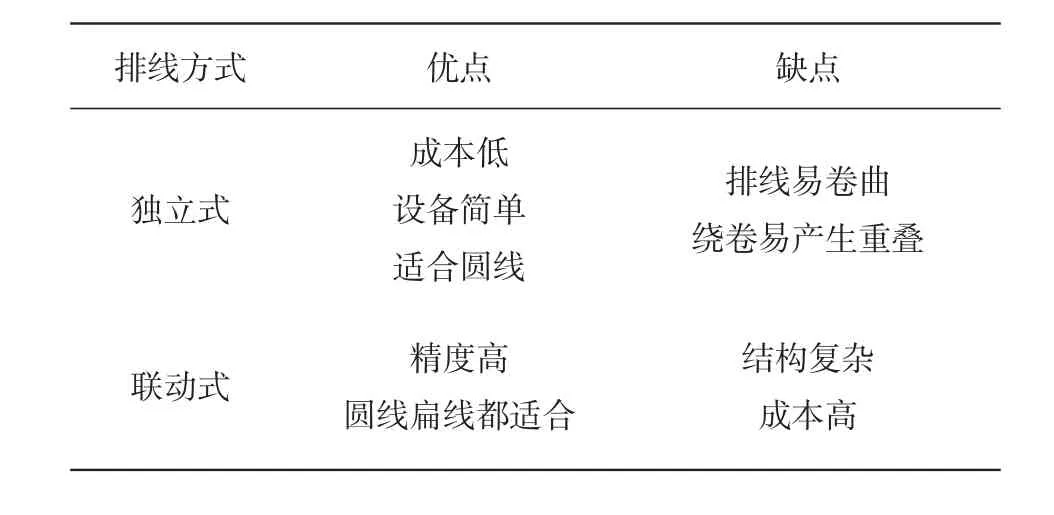

两种排线系统对比如表1所示。

表1 两种排线系统的对比

由于成型后得到的是扁线材,在收卷过程中较圆截面线材存在很大困难。圆截面线材成中心对称,不易变形,在排线时相邻圈可以有小的挤压力,使线材收卷更致密。扁线材容易变形,侧边易卷曲,在收卷过程中不允许出现任何重叠和交叉,在排线时相邻圈不能有挤压,也不能有过大的缝隙。如使用独立式系统,线材如果不是处于正中间位置,易产生倾斜,尤其是移动到工字轮两端时倾斜更严重。这对圆截面线材影响不大,但会导致扁线材侧面卷曲或变形。

为了保证收线质量,综合考虑联动式排线系统,具体做法是:为了实现高精度排线,初步选用滚珠丝杠,电机带动滚珠丝杠左右移动,然后把绕线轮固定于滚珠丝杠平台,扁线材经导向直接进入收排线一体化的装置。

2 自动换向装置的设计

在收排线系统运行过程中,放线辊上的线会逐渐过渡到收线辊,排线电机通过滚珠丝杠驱动收线辊往复运动。换向要满足以下条件:当收线辊到边缘位置时,排线速度大小不变,方向立即折返;停机或关电重新启动时,运行方向按上一次运行的方向运行;排线区间设置方便,可以根据不同的收线辊长度进行设定:排向定位精度高,不受外界环境影响。

一般的换向方式是在收卷工字轮两端边缘位置放置接近传感器作为限位开关来控制排线换向过程:当工字轮两端接触限位开关时,上位机接受信号从而使电机旋转方向改变,排线方向改变直至碰到另一侧限位开关进行下一次换向。使用限位开关换向上位机响应速度较快,一般不会产生延迟或滞后且成本也较低。但存在以下缺点:排线区间变化时需要人工移动限位开关的位置,不方便且精度得不到保证;限位开关自身精度的限制会导致收线辊的两端位置排线不均;由于热胀冷缩等因素会导致限位开关与滚珠丝杠两者间的相对位置等机械参数发生变化,排线定位精度得不到保证。

基于上述,本文提出了用绝对值编码器代替限位开关,控制排线换向。

编码器按工作原理分为增量编码器和绝对值编码器两种类型。增量式编码器转动时输出脉冲,通过计数设备内部记忆来知道其位置,当编码器不动或停电时,依靠计数设备内部记忆来记住位置。这样停电后编码器不能有任何移动,当来电工作后编码器输出过程中,也不能有干扰或丢失脉冲,不然计数设备记忆的零点就会偏移。解决的方法是增加参考点,编码器每经过参考点将参考位置修正进行计数设备的记忆功能,为此在控制中就有了每次操作先找参考点,操作十分麻烦。绝对值编码器光码盘上有很多道刻线,每道刻线依次以2、4、6、8……编排,这样在编码器的每一个位置通过读取每道刻数的通、暗,获得一组从2°到2°的唯一的二进制格雷码,这样编码器所输出位置由码盘的机械位置决定。

绝对值编码器分为单圈和多圈两种类型。前者转动中测量光码盘各道刻线,以获取唯一的编码,当转动超过360°时,编码又回到原点,只能用于旋转范围在360°以内的测量。后者测量范围大,实际使用中富裕较多,安装时不必找零点,将某一中间位置作为起始点即可。

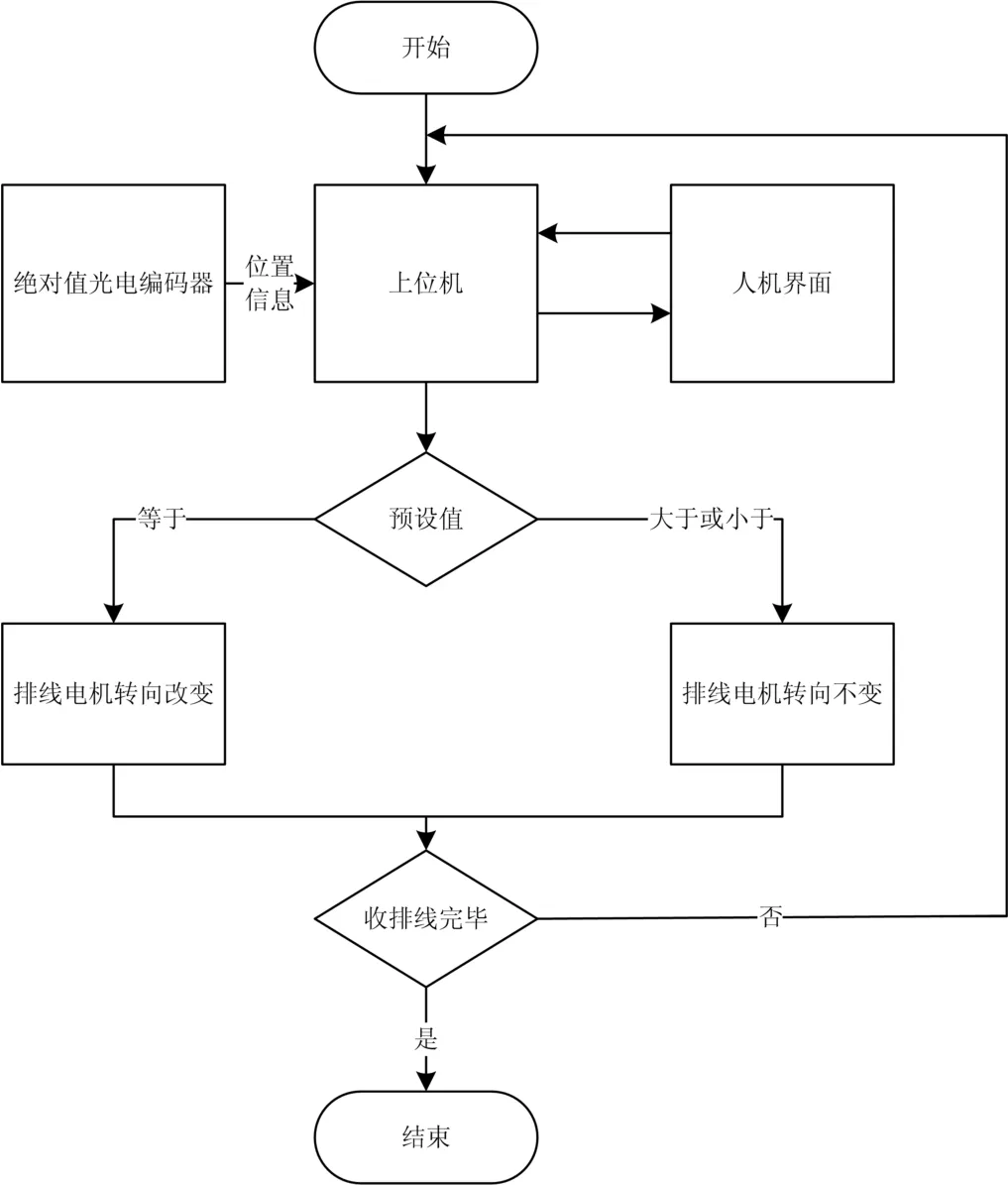

具体运行过程是:将绝对值型编码器装载排线电机尾部旋转轴上,编码器向上位机中发送位置信号,上位机将接收到的位置信号与存储器中设定的临界位置值进行比较,控制排线电机旋转方向。收线辊左右两侧临界点位置可变,即移动位置区间可变,通过人机界面输入左右两侧的位置临界值,将结果保存到上位机的存储器中,其流程图如图2所示。

图2 换向控制流程图

与限位开关比较,使用绝对值编码器极大地提高了控制精度,接近开关的误差一般是毫米级,而后者是微米级,所以在收卷辊內缘两侧的排线性能远远优于前者;接近开关位置固定后位置变更很不方便,而且一旦出现故障可能损坏机械装置,而基于软件实现定位控制,能任意设定限位位置,且运行可靠。

3 收线排线控制

收线排线必须满足一定关系才能使线材均匀分布在收卷辊上:收线电机每转一圈时,排线方向收线辊移动一个匝距。

根据需要收线电机和排线电机均采用交流伺服电机,为了保证绕卷系统的排线均匀,当收线电机每转一圈时,排线方向运行一个匝距的行程,设排线匝距为λ,排线方向线速度为v,收线电机角速度为ω,三者需满足下面方程:

上式中K=λ/2π为比例常数,sin为运动方向系数,满足:

(1)式表明排线电机速度大小跟随收线电机的角速度。

交流伺服放大器接受外部信号驱动电机转动可以实现准确、精确、快速定位。一般交流伺服电机有三种工作模式:位置模式、速度模式、转矩模式。在收卷过程中要维持线材张力的恒定[2],不能有较大的波动,张力过大或过小会使收卷过程无法顺利进行,张力恒定的实质是收卷线速度和放线速度相同。一方面,随着收卷的进行,卷径逐渐增大,线速度也随之增大,另一方面收卷过程存在急停急起,要保持张力恒定需要相应地降低或提高收线电机转速,使收卷线速度迅速达到要求。伺服电机的速度模式是接受外部模拟量控制电机转速,可以实现无极调速,响应速度快,本方案收卷电机在速度模式下工作。

排线电机的角速度要根据收线电机角速度变化而变化,交流伺服放大器内部提供编码器Z脉冲开集极输出命令OCZ[3]:电机每旋转一圈,交流伺服放大器发送一个脉冲命令。排线电机采用位置工作模式,即放大器接受外部脉冲命令控制电机转动,定位精度较高。

综上所述,收线排线方法如下:收线和排线电机分别采用速度和位置工作模式,上位机控制收线电机的转速以维持线材张力恒定,收线电机的交流伺服放大器发送脉冲到上位机,通过内部运算向排线电机的放大器发送一定数量的脉冲来控制排线电机的转速,其控制流程图如图3所示。

4 总体控制方案

由于可编程控制器(PLC)[4]是专为在工业环境下应用而设计的一种工业控制计算机,在运行中,硬件组成简易可行,抗干扰性能力强,可靠性极高、体积小,可方便地实现机电一体化的理想控制[4]。控制系统上位机使用PLC,也为下一步人机交互提供接口通道。

The Control Method of Winding and Cabling of Flat Micro-Wire

JIA Rui,HE Jian-wen,GUO Zhong-ning

(Guangdong University of Technology,Guangzhou 510006,China)

This paper introduced a winding and cabling method which used in flat micro-wire.Because of the cross-section shape of fine wire,compared with the round wire,Winding and cabling process of the cable require higher requirements.Therefore,a winding and cabling method was developed to make the wire arranged on spool according to the mathematical relationship.Practical inspection,this structure can stabilize winding flat micro-wire with cross section,at the same time,it can self-adaption to different cable itinerary,which packed tightly and have a high positioning accuracy.

flat micro-wore;servo motor;absolute encoder

TM24

A

1009-9492(2014)08-0019-03

10.3969/j.issn.1009-9492.2014.08.006

2014-02-21