高压橡套电缆火补技术的研究与应用

田春苗 吴岩 李东来

摘 要:文章首先介绍了MYPTJ-3.3/6KV系列高压系统电缆的应用范围、结构和功能,然后重点阐述了高压橡套电缆的连接及修补技术的问题提出及解决办法,最后介绍了修补技术的应用在晓明矿取得成功后所获得的经济效益及推广价值。

关键词:高压橡套电缆;修补技术;应用

1 高压橡套电缆的应用范围、结构及功能

1.1 高压橡套电缆的应用范围

MYPTJ-3.3/6KV系列高压橡套电缆主要应用于煤矿井下供电距离较远不能由采区变电所低压直接供电的供电系统中,尤其是综采工作面变电列车、采煤或掘进的皮带机等负荷均使用这类电缆做为供电电缆。

1.2 MYPTJ-3.3/6KV系列高压橡套电缆的结构

MYPTJ-3.3/6KV系列高压橡套电缆主要有动力线芯导体、动力线芯橡皮绝缘层、绝缘屏蔽层(金属屏蔽和半导体屏蔽层组成,兼做接地线)、内护套、监视线芯及半导体导电带包层、外护套六大部分组成。

1.3 MYPTJ-3.3/6KV系列高压橡套电缆的功能

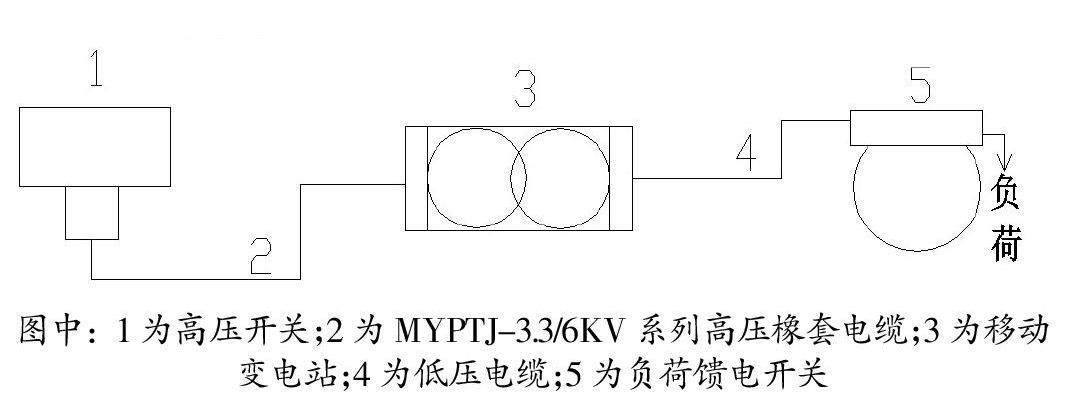

使用高压橡套电缆的供电方式:采区变电所高压开关——高压橡套电缆——移动变电站——低压电缆——低压开关——负荷。这种供电方式中由于使用了高压橡套电缆,增加了6KV高压供电的距离,使系统的供电电压损耗大大降低,保证了负荷端的端电压,确保了负荷的可靠运行。

供电方式如图:

图中: 1为高压开关;2为MYPTJ-3.3/6KV系列高压橡套电缆;3为移动变电站;4为低压电缆;5为负荷馈电开关

2 高压橡套电缆的修补

2.1 高压电缆在使用过程中需要连接、修补的原因

2.1.1 高压电缆在日常使用中往往会因为某一点的绝缘降低而产生接地或短路故障,故障点必须查出进行修补处理。

2.1.2 在轨道敷设的高压电缆由于车辆掉道刮、卡、砸到高压电缆造成电缆损坏,损坏之处必须进行修补。

2.1.3 实际使用中产生的较短电缆,这些电缆在使用前必须进行连接,达到一定的长度,否则直接入井使用将造成在井下增加较大工作量和投入多个高压接线盒。

以上这些原因导致电缆在重复使用前必须进行连接、修补,现场生产中通常使用高压电缆接线盒进行连接,由于高压电缆接线盒造价较高,并且还需要打接地极,导致现场施工时间长、投资高,长度在200米以上使用比较适合,如果电缆长度低于200米再使用接线盒连接就不合适了。

2.2 MYPTJ-3.3/6KV系列高压橡套电缆的连接基本要求

2.2.1 导电线芯连接处的接触电阻要小,要保持稳定,其最大值不应超过同截面同长度线芯电阻的1.2倍,使电缆正常负荷时的温升不大于原线芯的温升。

2.2.2 电缆线芯的连接常用压接法、焊接法、螺栓连接法和绑扎法。连接处要有足够的抗拉强度,其值不低于电缆线芯强度的70%。

2.2.3 电缆连接处的绝缘强度不应低于电缆原有值,并能在长期运行中保持绝缘密封良好,能承受运行中经常遇到的操作过电压、大气过电压和故障过电压。

2.3 高压电缆连接、修补技术的研究

2011年9月,晓明矿组织了专业研究小组,针对高压电缆连接、修补技术进行了研究与调研,最终采用压接线芯连接、火补护套的方式成功解决了这一问题,攻克了线芯连接、绝缘和屏蔽层连接等技术难题,通过多次的试验和测试取得成功。

2.4 连接、火补工艺

2.4.1 线芯的连接

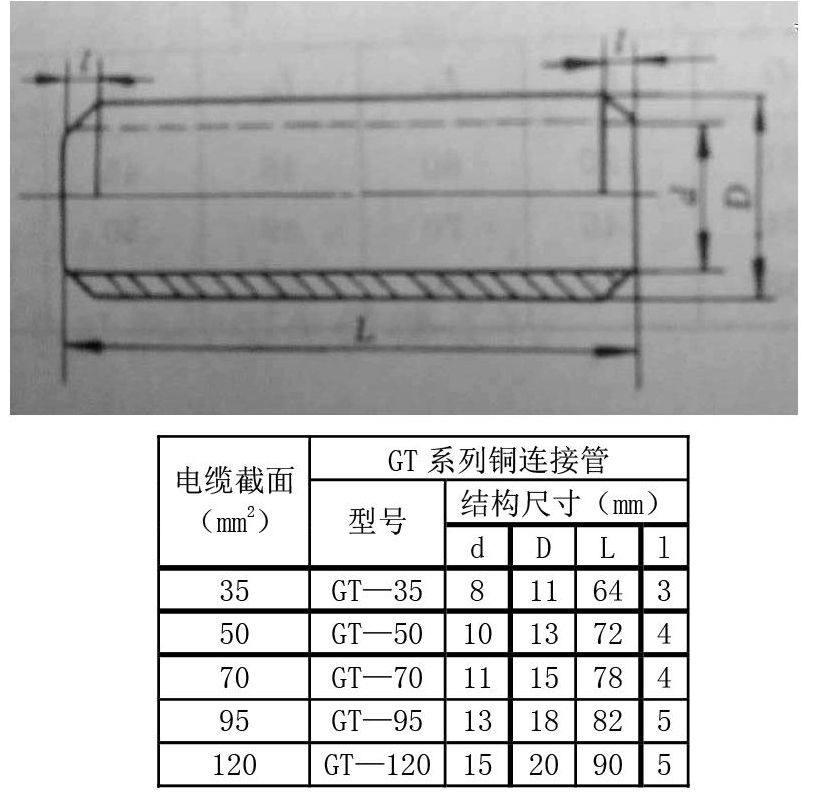

(1)线芯采用铜管对接,将两根电缆的同色线芯的两端插入对应直径的铜管中搭接,搭接后用30吨压力的液压钳进行压牢。

铜连接管为GT系列连接管,其参数如下:

(2)用铁挫去掉铜管压后产生的毛边,再进行绝缘包扎,包扎方法:先采用耐压5000伏的自粘绝缘胶带绕包12层,再用防水绝缘胶带绕包四层作为保护层。每相线芯连接要错开60-100mm,避免在同一处连接,造成电缆连接后相与相之间无爬电距离和电缆直径过大。

(3)将原电缆的半导体带包回线芯并固定,将金属屏蔽网绕包到半导体带上并保证接触牢靠。注意在电缆剥头时要将原电缆的半导体屏蔽层和金属屏蔽网留有足够长度,保证电缆线芯连接后能够再次连接。

2.4.2 内护套及监视线芯的修补

(1)用护套胶绕包成内护套,绕包数量为与原电缆内护套直径相同,将绕包后的电纜接头放入火补机的相适应的模具中,用紧固器压牢固定,把火补机通电开始加热硫化。

(2)将硫化后的电缆从火补机上取下,把原电缆的监视线芯以螺旋方式缠绕在内护套外,松紧适度,用铜管将两端连接在一起,铜管仍然用压线钳压接,压接后用防水绝缘胶带缠上2层做为保护层,防止接头扎坏电缆护套。

2.4.3 外护套的修补

外护套修补采用与原电缆同色的阻燃外护套胶绕包,绕包直径要大于电缆原直径5毫米,与电缆原护套搭接处要用打毛机把电缆原外护套打出麻面和坡口,再把外护套胶逐渐绕包到电缆接头上,绕包时要有一定的拉力,保证护套胶缠绕紧固。将绕包后的电缆接头放入火补机的相适应的模具中,用紧固器压牢固定,把火补机通电开始加热硫化。

2.4.4 注意事项

(1)动力线芯连接必须每相错开,保证连接牢固。

(2)动力线芯的半导体屏蔽层和金属屏蔽层必须与原电缆的屏蔽层可靠连接。

(3)内、外护套的硫化时间必须在两小时以上,要有足够的降温时间,确保硫化质量。

3 电气试验

修补后的电缆必须进行各项电气试验,检验修补效果,确保使用中的安全。电气试验包括绝缘电阻试验和浸水耐压试验。

绝缘电阻试验:采用摇表进行,分别进行单相对地、相间试验,阻值不应小于100兆欧。

浸水耐压试验:浸水时间必须大于24小时,浸水后进行泄漏电流和直流耐压试验,试验数据要负荷有关规定要求。

4 应用效果及经济效益

4.1 应用效果

晓明矿自2012年使用这种火补工艺后,累计火补电缆3500余米,没有在火补接头处产生电气故障,运行效果良好。

4.2 经济效益分析

火补一个电缆接头材料费为230元,按每年火补高压电缆4000米50个接头计算,总材料费为11500元。如采用高压电缆接线盒代替,接线盒费用为50个×2800元=140000元。

经济效益:Q=140000-11500=128500元

5 结束语

通过晓明矿的实际应用,橡套电缆的火补是一种成功的电缆修补工艺,它不单应用到低压电缆的修补上,在高压橡套电缆的修补一样适用,其安全运行稳定,经济效益非常可观,有效降低了井下电缆连接的工作量,具有很高的推广及应用价值。

参考文献

[1]顾永辉.煤矿电工手册[J].第二分册.矿井供电(下).

[2]国标:MT818 煤矿用阻燃电缆.