浅淡钉形水泥土双向搅拌桩在软土地基中的应用

陆惠平 顾杨圣

(1.浙江华汇市政景观设计有限公司 华汇 312000; 2.绍兴市交通投资集团有限公司 绍兴 312000)

2013年9月13日,《绍兴日报》头版头条刊登了关于我市公路工程软土地基首次采用钉形水泥土双向搅拌桩的新闻,文章以浅显易懂的文字形象描述了该新技术的应用。笔者有幸负责并参与该项目的设计工作。通过对项目的了解程度,粗略谈一谈钉形水泥土双向搅拌桩在软土地基中的应用。

1 软土地基的特性

软土是指滨海、湖沼、谷地、河滩沉积的天然含水量高、孔隙比大、压缩性高、抗剪强度低的细粒土。具有天然含水量高、天然孔隙比大、压缩性高、抗剪强度低、固结系数小、固结时间长、灵敏度高、扰动性大、透水性差、土层层状分布复杂、各层之间物理力学性质相差较大等特点。

绍兴位于浙江省中北部,萧绍平原东部,区内地层为第四纪、侏罗纪。第四纪主要为湖沼相沉积一般粘性土及软土、海相沉积软土、冲湖积砂土等。侏罗纪地层分布广泛,出露地层为大爽组(J3d),岩性主要为紫灰色、黄灰色凝灰岩。本项目道路工程存在不良地质问题就是由于第四纪湖沼相沉积的软土、海相沉积软土引起的道路(包括桥台后高填土)的不均匀沉降。

软土路基的处理的目的是提高软土路段路基的稳定性和承载能力。

2 方案比选

本工程项目位于绍兴袍江工业区东侧,为城市主干路兼顾一级公路标准,道路红线宽度30~50m,设计速度60km/h。根据该工程的道路等级、工程规模及场地条件结合工程勘察报告地质情况,在本项目的软土路基方案处理上,通过对几种常用软基处理的方法进行比选,确定最终实施方案。

(1)方案一。预应力管桩。预应力管桩地基处理适用条件:①一般要求桩端下卧持力层在静力触探锥尖阻力不小于1 000kPa;②填土高度一般应大于3m。③预应力管桩处理深度一般大于10m,软土深度大于8m的结构物路段。管桩在平面上采用平行四边形布置,桩间距及行间距为2.4~3.0m,施工进度快。

管桩的规格采用桩径PC400mm,壁厚9.5 cm,预应力管桩的桩身用C60混凝土预制,桩帽用C30混凝土浇筑,桩帽尺寸采用120cm×120 cm×30cm正方形。

(2)方案二。堆载预压排水固结法。堆载预压排水固结法其原理实质就是饱和土的渗透固结理论在地基处理中的应用,饱和土地基在荷载作用下,其孔隙中的水被缓慢排出,相应孔隙体积逐渐减小而产生压缩,导致地基固结。另一方面,随着孔隙水的排出,超静水压力逐渐消散,有效应力逐渐提高,其结果也是地基强度逐渐提高,适用于渗透性较好的地基。其主要处理方法是先在地基中设置竖向排水体,或直接在天然地基上铺设水平排水体,利用路堤填筑土方或其他载荷进行预压,使地基土逐渐固结,并使地基变形在预压期内基本完成。本比较方案中,排水固结法采用塑料排水板,在平面上按等边三角形布置,间距为1.3 m左右,布置范围至路基边坡坡脚。打设深度要求穿透软土层,排水板顶设置一层排水垫层,垫层厚度取50cm,预压期要求不小于8~10个月。

(3)方案三。水泥土搅拌桩(干法和湿法)。水泥搅拌桩一般适用于处理十字板抗剪强度不小于10kPa的软土地基及软基深度不超过8~10 m地段。水泥土搅拌桩系指利用水泥等材料作为固化剂,通过特制的搅拌机械,在软土地基深处,就地将软土和固化剂强制搅拌,由固化剂和软土之间产生一系列物理和化学反应,形成具有整体性、水稳定性和一定强度的水泥土加固体,从而提高软土地基的承载力,减少地基沉降。根据地基土的含水量,分为干喷和湿喷2种。常规的水泥搅拌桩采用单向搅拌工艺,为提高搅拌效果,也有采用双向搅拌工艺。一般直径在0.5~0.7m左右,根据受力特点,桩间距相对小,形式为单一的圆柱形。

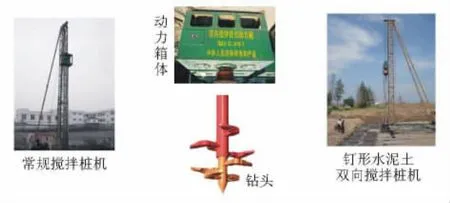

(4)方案四。钉形水泥土双向搅拌桩。钉形水泥双向搅拌桩适用于软基深度在8~25m左右,十字板抗剪强度不小于10kPa的软土地基。方案主要结构形式为钉形扩大头桩帽,一般采用直径≥100cm的钉形桩帽,桩身采用直径≥50 cm,长度根据淤泥质软土的深度以及地基承载力要求最终确定。钉形水泥土双向搅拌桩利用现有的常规水泥土搅拌桩成桩机械或沉管灌注桩机械等通用设备,配上专用的双向搅拌桩动力箱体与多功能自动变径钻头,加上同心双轴钻杆就可以实现钉形水双向搅拌桩施工,改装设备见图1。

图1 钉形水泥土双向搅拌桩改装设备

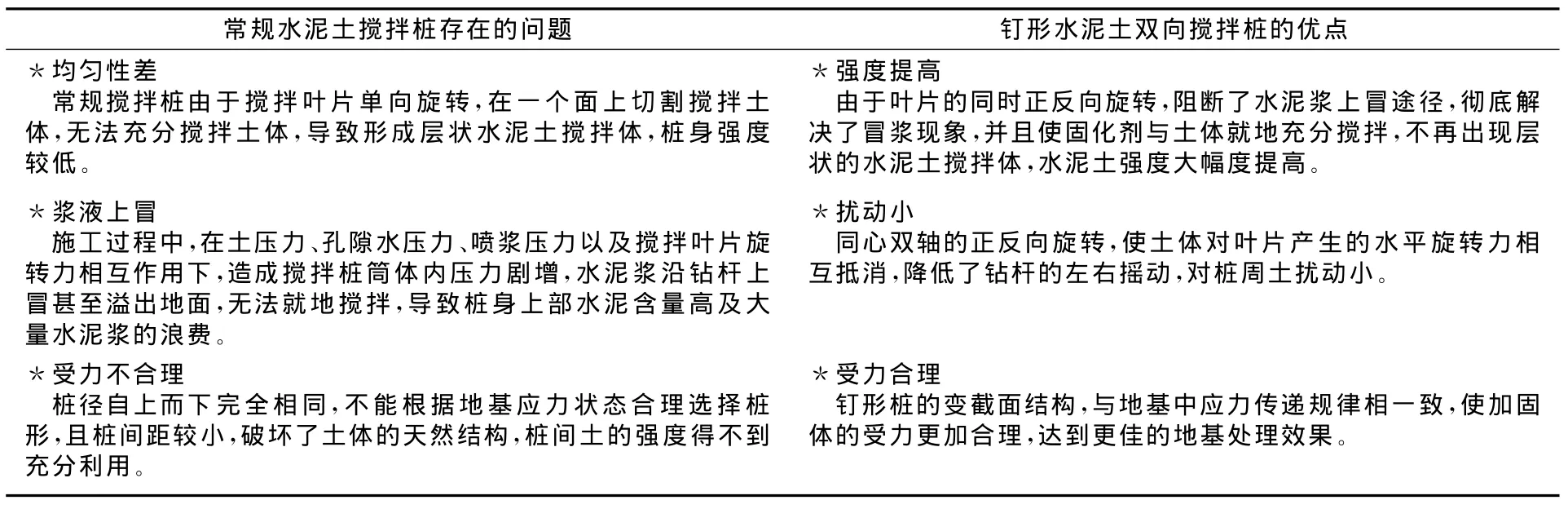

采用钉形桩这种新的结构形式,可以克服传统水泥搅拌桩的缺点,更好地确保桩体和桩间土协调变形,调整桩和土的分担作用,减少了桩土应力比,充分发挥桩间土的作用,减少基础底面的应力集中,降低了变形沉降,达到更佳的复合地基效果。常规桩与钉形桩的比较见表1。

表1 常规水泥土搅拌桩与钉形水泥土双向搅拌桩的比较

软土地基深层加固方法比较见表2。

表2 软土地基深层加固方法比较表

通过以上几种软基处治方式的优缺点比较,根据工程实际施工的进度,施工质量的优缺点、造价上的对比,有针对性地处理地基,确定工程软土路基处理方案为:在桥坡高填方路段采用管桩,桥坡过渡段及普通软土地基路段采用钉形水泥土双向搅拌桩处理,以确保道路的质量及使用功能。

3 工程应用技术要点及试验结果

本项目结合地勘报告,确定钉形水泥土双向搅拌桩的具体指标要求。采用的钉形水泥土双向搅拌桩上部扩大头直径直径1 000mm,高度300 cm,下部桩身直径直径600mm,深度根据地质资料采用10m和15m桩身长度。桩距2.0m,桩位呈正方形布置。上部扩大头直径1.0m,水泥用量为260kg/m,下部桩径0.6m,水泥用量94kg/m。搅拌桩采用普硅42.5水泥,水灰比0.45~0.55。扩大头部分采用4搅2喷工艺施工,下部状体采用2搅1喷工艺施工。桩深25m,喷浆压力不小于0.5MPa。钉形双向水泥搅拌桩顶设置50cm级配碎石层以及土工格栅,增强桩顶土体间的整体受力结构。与水泥搅拌桩桩身水泥土配比,相同的室内加固土试块在标准养护条件下,28d龄期的立方体抗压强度平均值≥1.0kPa。10m钉形水泥搅拌桩单桩承载力特征值≥230kN,一般路段复合地基承载力≥130kPa;15m钉形水泥搅拌桩单桩承载力特征值≥260kN,一般路段复合地基承载力≥130kPa。

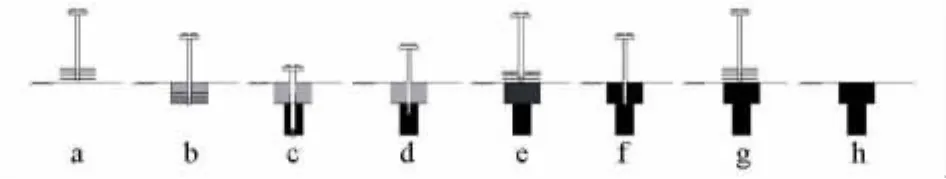

施工工艺流程(见图2):a)整平场地;b)测量、放线,布置桩位;c)搅拌机定位:缩进伸缩叶片,起重机悬吊搅拌机到指定桩位并对中;d)切土下沉:启动搅拌机,使搅拌机沿导向架向下切土,同时开启送浆泵向土体喷水泥浆,2组叶片同时正、反向旋转切割、搅拌土体,搅拌机持续下沉,直到设计深度;e)提升搅拌:关闭送浆泵,搅拌机提升、两组叶片同时正反向旋转搅拌水泥土,至地表或设计桩顶标高;f)切土下沉:调整伸缩叶片达上部桩体直径,使搅拌机沿导向架向下切土,同时开启送浆泵向土体喷水泥浆,2组叶片同时正、反向旋转切割、搅拌土体,搅拌机持续下沉,直到变截面设计深度;g)提升搅拌:搅拌机提升、关闭送浆泵,2组叶片同时正反向旋转搅拌水泥土,直到地表或设计桩顶标高以上50cm;完成钉形双向搅拌桩单桩施工。

图2 钉形水泥土双向搅拌桩施工工艺流程图

为确保工程质量,检验钉形水泥土双向搅拌桩的实际应用质量情况,对搅拌桩的试桩进行了桩身取心,标贯试验,单桩承载力,单桩复合地基承载力,桩体试块抗压强度等一系列指标的检测。根据设计强度及指标要求,检测数据表明,桩身标贯击实次数≥14次;桩体取心(28d)试块平均强度≥1.0MPa;单桩承载力、单桩复合地基承载力试验按2倍极限荷载加载试验,临近极限破坏状态。各项指标满足工程设计结构强度要求。

4 结论

软土地基处理的目的是增加地基稳定性,减少施工后的不均匀沉陷。软土地基的处理方法很多,每一种软土路基处理方法有其针对性、局限性、地域性,必须结合具体工程选择符合要求的软土路基处理方法,才能取得理想的处治效果。在设计过程中,进行技术可靠性、施工难易程度、工程造价、工期、对周边环境的影响等方面的综合比较,以数据说话,确定最合理、有效的软基处理方案。在施工过程中,同步跟进采集软土路基处理后的检测数据、工后沉降数据,积累经验,为今后的设计、施工打下坚实的基础。