余热电站汽轮机水冲击事故的危害及预防

王晓建,徐盛昌

余热电站汽轮机水冲击事故的危害及预防

The Harm and Prevention of Water Impact Accidentof Steam Turbine in Waste Heat Power Station

王晓建,徐盛昌

1 汽轮机水冲击事故的危害

汽轮机水冲击,即水或饱和蒸汽随主蒸汽带入汽轮机而引起的事故。水冲击是造成汽轮机设备严重损坏的恶性事故之一,直接危害到机组的安全运行。

1.1 汽轮机动叶和推力轴承的损坏

发生水冲击事故时,最容易受到损坏的是汽轮机动叶和推力轴承。

饱和水随蒸汽通过汽轮机喷嘴时,在喷嘴内不能获得与蒸汽同样的加速度。如图1所示,出喷嘴时水的绝对速度c1W比蒸汽的绝对速度c1小得多,进入动叶后,不仅水与动叶的相对速度W1W比蒸汽与动叶的相对速度W1小得多,而且由于轮周速度u的存在,在动叶中水的进汽角β1W也会大于蒸汽的相对速度进汽角β1,即带水后汽流不能按正确方向进入动叶通道,而对动叶进汽边的背弧进行冲击,由此产生的力将阻止动叶的运动,形成能量损失,并使动叶应力超限而损坏,水冲击动叶背弧本身就会使轴向推力大幅度升高。

图1 蒸汽携带水后喷嘴出口速度三角形变化

以下根据某汽轮机级的动叶进口速度三角形,试分析带水后的蒸汽与动叶的相对速度W1和蒸汽相对速度的进汽角β1的变化。

例如,某汽轮机级的平均直径dm=1042.5mm,喷嘴出口角α1=11.3°,根据计算得出喷嘴出口绝对速度c1= 300.5m/s,由三角形的余弦定理和正弦定理求得蒸汽与动叶的相对速度W1和蒸汽相对速度的进汽角β1。

假设蒸汽出喷嘴携带水的绝对速度为上述相对速度c1的60%,即c1W为180.3m/s,按上述方式同样求得蒸汽携带水与动叶的相对速度W1W和蒸汽携带水相对速度的进汽角β1W:

由以上分析可知,蒸汽携带水后,其进汽角β1W随相对速度的降低而增加了45°以上,即θ=β1W-β1=69.6°-24.2°=45.4°,这会冲击动叶进口边的背弧,形成能量的损失。蒸汽携带水与动叶的相对速度W1W及冲击示意如图2所示。

图2 蒸汽携带水对动叶进口边背弧的冲击

湿蒸汽的影响和上述分析结果相同,但凝结过程不同。当湿蒸汽离开喷嘴时,在动叶进口处由于凝结过程延长而形成不同直径的水滴。这些水滴中较小的一部分很快又蒸发为汽体,然后再凝结在一些较大的水滴上,较大水滴的一部分聚集在喷嘴壁面上形成水膜,在喷嘴出汽边附近水膜被高速汽流撕破,形成更大的水滴;在喷嘴出口到动叶进口这段距离内,在高速汽流摩擦力的作用下克服表面张力的约束而散裂成更大的水滴。这类水滴在动叶进口处的速度同样远低于蒸汽速度,汽流不能按正确方向进入动叶通道,冲击动叶进汽边的背弧,并对动叶产生制动作用。

1.2 蒸汽动能的变化

水冲击事故危害之所以严重,是因为水的密度比蒸汽大得多。以水泥窑余热汽轮机为例,机组的额定蒸汽参数一般为1.25MPa,320℃,密度为ρs=4.694kg/m3,相同压力下饱和水的密度为ρW=876.271kg/m3,饱和水和蒸汽的密度比值约为R=ρW/ρs=876.271/4.694≈190倍。

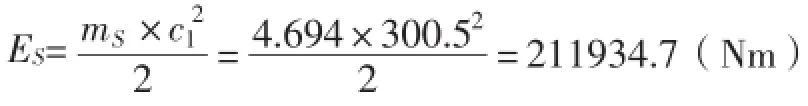

仍以上述某汽轮机级为例,分析蒸汽动能的变化。我们知道,当质量为m的物体以速度c运动时,所具有的动能为mc2/2。由此得出单位体积的蒸汽进入动叶的动能ES为:

锅炉蒸汽携带饱和水时,因蒸汽流速快,后面流过的过热蒸汽在加热汽化这部分饱和水的过程中,继续对饱和蒸汽加热并混合为较低过热度的蒸汽,其低温蒸汽的过热度与过热蒸汽的温度、流速成正比,与饱和水量成反比。当蒸汽携带饱和水进入汽轮机的级后,后面流过的过热蒸汽已经来不及混合并加热这部分饱和水与饱和蒸汽。

假设单位体积的蒸汽中携带了1%的饱和水进入汽轮机,这时的蒸汽温度则为接近对应压力下的饱和蒸汽温度,即189.82℃,单位体积的流体进入动叶的动能应为饱和蒸汽和饱和水两部分。不考虑饱和蒸汽密度增加的速度变化,即喷嘴出口蒸汽绝对速度为c1=300.5m/ s,蒸汽携带水出喷嘴的绝对速度为上述相对速度c1的60%,即c1W为180.3m/s,由此得出单位体积的饱和蒸汽和水进入动叶的动能ESW为:

由以上分析看出,蒸汽携带水的速度虽低,但动能较大。即使单位体积的蒸汽中携带1%的饱和水进入汽轮机动叶,其蒸汽动能的变化还是明显增加。由于这两个动能的方向不同,所以不能用求和的方法得出相对动能值。

1.3 汽轮机轴向推力的变化

1.3.1 汽轮机蒸汽动能变化对轴向推力的影响

蒸汽携带水或冷蒸汽进入汽轮机后,其轴向推力比正常运行时要大得多。这是因为密度大的水有较大的附着力,会使通流部分阻塞,使蒸汽不能连续向后移动,造成各级叶片前后压差增大,并使各级叶片反动度猛增,产生巨大的轴向推力,造成汽轮机动静之间摩擦碰撞损坏机组。水冲击事故时,轴向推力甚至可增大到正常情况时的数倍,使推力轴承超载而导致乌金烧毁。

仍以上述某汽轮机级为例,分析蒸汽携带水后的变化。若单位体积的蒸汽中携带1%的饱和水进入汽轮机动叶,虽然其动能的变化明显增加,但通过分析可以看出,蒸汽与动叶相对速度的进汽角β1和水与动叶相对速度的进汽角β1W不同,即两个动能方向不同,蒸汽和水与动叶的相对动能是两个动能的矢量之和。

由图3所示,蒸汽和水的共同作用,仍可根据汽轮机级的喷嘴出口速度三角形分析,用余弦定理和正弦定理求得单位体积的蒸汽和水与动叶的相对动能的矢量和E1SW,以及单位体积的蒸汽和水与动叶的相对动能的矢量角β1SW。

由平行四边形的对顶角相等法则,可得角度γ= 180°-θ=180°-45.4°=134.6°,则

分析上述计算结果可知,单位体积的蒸汽和水综合的动能作用在动叶上,矢量E1SW的垂直分量为,E1SWsinβ1SW=522832×sin52.8°=416451(Nm),即是对动叶的轴向推力。而单位体积的蒸汽动能作用在动叶上,矢量的垂直分量为,ESsinβ1=211934.7×sin24.2°=86877(Nm),两者的比值

分析比较说明,此时汽轮机轴向推力的增加确实较快。

图3 单位体积的蒸汽和水与动叶的相对动能分析

1.3.2 汽轮机蒸汽压力等变化对轴向推力的影响

作用在冲动级上的轴向推力是由作用在动叶片上的轴向推力Fz1,作用在叶轮轮面上的轴向推力Fz2,以及作用在轴的凸肩处的轴向推力Fz3三部分组成。

(1)作用在动叶上的轴向推力Fz1为

式中:

dm——某汽轮机级的平均直径,m

lb——叶片高度,m

Ωp——压力反动度,定义为Ωp=

p0、p1、p2——级前、喷嘴后和级后的蒸汽压力,MPa

由上式可知,作用在动叶上的轴向推力Fz1正比于Ωp(p0-p2)。

(2)作用在叶轮轮面上的轴向推力Fz2为:

式中:

d——叶轮两侧的轮毂直径,m

Ωd——叶轮反动度,定义为Ωd=

pd——隔板和轮盘之间的蒸汽压力pd,MPa

由上式可知,叶轮轮面上的轴向推力Fz2也正比于Ωd(p0-p2)。

(3)作用在轴的凸肩上的轴向推力Fz3

在汽轮机轴的轴封套和隔板轴封内轴上的凸肩等处,都会承受一定的轴向推力。一般Fz3的数值很小。

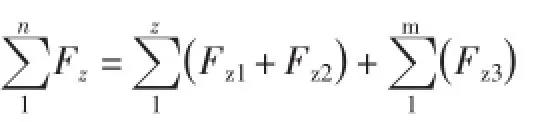

作用在一个级上的轴向推力即为上述三部分推力之和,即

Fz=Fz1+Fz2+Fz3

对于有n个级的转子,其总的轴向推力为:

式中:

z——汽轮机级数

m——轴的凸肩数

汽轮机的运行要求推力轴承平衡轴向推力,以达到转子与隔板等静止部件的相对定位并稳定运转的目的。推力轴承的安全系数设计值一般为:

即pA-ΣFz3>1.5~1.7(ΣFz1+ΣFz2)

式中:

p——推力瓦块所能承受的压力,MPa

A——推力瓦块的承压面积,m2

蒸汽携带水或冷蒸汽进入汽轮机后,蒸汽不能连续向后移动,会造成级叶片前后压差增大,级叶片反动度增加,即轴向推力Fz1和Fz2同时增加。由上式可看出,当(ΣFz1+ΣFz2)的1.7倍远大于(pA-ΣFz3)项后,使推力瓦块承受的压力p大于设计压力。

1.4 动静部分碰磨

汽轮机进水或冷蒸汽,使处于高温下的金属部件突然冷却而急剧收缩,产生很大的热应力和热变形,使相对膨胀急剧变化,局部收缩变形导致动静部分轴向和径向碰磨。

2 水冲击事故的分析和判断

余热电站机组与火电厂机组的水冲击事故因素既相似,也有不同。因此有必要针对余热电站机组的水冲击故障因素,提出合理的预防和处理建议。

2.1 汽轮机发生水冲击的几个象征及原因

(1)主蒸汽温度急剧下降50℃以上,汽缸温度急剧下降,汽缸的上、下缸壁温差增大。上、下缸壁温差增大的原因是饱和水的重度大和温度低,汇集在下汽缸,使其温降速度快。

(2)主汽阀法兰处、汽缸结合面,调节汽阀阀杆,轴封处冒白汽或溅出水珠。因为处于高温下的金属部件遇水突然冷却而急剧收缩,产生很大的热应力和热变形,局部收缩变形造成法兰结合面的漏汽,冒白汽和溅出水珠说明漏出的蒸汽是低温的饱和湿蒸汽和水。

(3)负荷下降,汽轮机声音变沉,机组振动增大。原因是蒸汽带水是不稳定的变化过程,即动能是不断变化的,在动能变化的作用下,汽轮机会出现大小不规则变化的振动。通过以上分析可看出,即使蒸汽携带1%的饱和水进入汽轮机,其结果也会造成汽机振动增大。

(4)转子的轴向位移增大,推力瓦温度升高,胀差减小或出现负胀差。通过以上分析可以看出,因轴向推力的增大,会使轴向位移增大和推力瓦温度升高。胀差减小的原因是转子的质量小于静子,遇冷时相对收缩较快,胀差减小或出现负胀差,而出现负胀差是很危险的。

2.2 余热汽轮机水冲击事故的影响因素

水泥窑余热电站锅炉有其特殊的设计和运行方式,因而余热汽轮机水冲击的影响因素也有其特点。

2.2.1 余热电站汽轮机的额定蒸汽参数过热度低

从表1可以看出,余热电站汽轮机的蒸汽过热度比火电机组过热度低很多,因此,运行中稍微疏忽,出现蒸汽温度下降,即接近规范要求过热度>70℃的极限。

2.2.2 余热电站汽轮机的闪蒸补汽方式

采用闪蒸补汽方式的余热电站汽轮机,即在汽轮机的末端的几级补入饱和蒸汽,实质上是增加了汽轮机末级的湿度。如果运行中补汽流量过大,会在末级叶片因过多水珠的汇集出现水冲击,并且如果补汽管道上未开启疏水阀,积水会随补汽的饱和蒸汽进入汽轮机,作用在后面补汽的几级叶片上,造成水冲击事故。

2.2.3 水泥生产线窑头锅炉温度变化频繁

受生产线熟料量变化等因素的影响,窑头AQC锅炉的烟气温度变化较大,锅炉蒸发量变化较大,调整负荷速度快,汽包水位变化大,很容易造成汽包满水,发生水冲击事故。

2.2.4 水冲击事故发生时的速度

以某台9MW余热电站汽轮机组为例,AQC锅炉和SP锅炉的有关设计参数见表2。

试分析水冲击的速度。由连续性方程Gv=Ac,则AQC锅炉的蒸汽流速c为:

SP锅炉的蒸汽流速c为:

以AQC锅炉为例,蒸汽流速为25.3m/s。假设锅炉至汽轮机蒸汽管道的长度为400m,蒸汽携带饱和水的流速为蒸汽流速的二十分之一,即1.3m/s,则蒸汽进入汽轮机的时间约为16s,而饱和水被携带进入汽轮机的时间约为307s。由此可见锅炉蒸汽带水造成汽轮机的水冲击是非常快的,是在几分钟内就能发生的故障,必须及时采取措施。

表1 几种类型汽轮机额定蒸汽参数的过热度

表2 AQC锅炉和SP锅炉的有关设计参数

2.2.5 余热电站锅炉满水后事故形成分析

分析认为,是带入过热器的饱和水被加热为饱和蒸汽。由于水的汽化潜热大和过热器的能力限制,当携带的饱和水质量过大,则导致饱和蒸汽携带饱和水通过过热器进入主汽系统。此时饱和蒸汽在流程中吸收了系统的热量,至汽轮机前为低温过热蒸汽。蒸汽的流动速度快,先进入汽轮机;而饱和水流动速度慢,和后面流过的过热蒸汽继续被加热,混合为低温过热蒸汽后以蒸汽的速度流动。只有较低速度的饱和水和低温饱和蒸汽同时进入汽轮机后,水冲击对设备的损害才达到极限。

由此可知,余热电站锅炉满水后,水冲击事故的形成方式为,先是在锅炉侧显示接近饱和温度的蒸汽低温,持续几秒钟后恢复正常,然后在汽机侧出现蒸汽温度降低,几分钟后汽机侧蒸汽温度迅速下降至接近饱和温度,并携带饱和水进入汽轮机。

2.2.6 其他影响因素

(1)误操作以及给水DCS设置自动调节品质差,造成锅炉满水。

(2)启动过程中,主汽系统暖管时间短,管道积水,使冷水汽进入汽轮机内。

3 余热电站汽轮机水冲击事故的预防

针对水冲击事故因素,应在设计和运行上给予重视。

3.1 设计

(1)正确设置疏水点。主蒸汽管道上每个最低点处均应设置疏水点。速关阀前的水平管道上应选较大直径的疏水阀,这种方式可以合理地缩短机组启动的暖管时间。

(2)设置可靠的锅炉水位监视装置和报警及联锁保护功能。监视水位通常设置是5件水位计,即1件就地石英玻璃管水位计,1件电接点水位计,1件配置摄像头的水色水位计和2件平衡容器水位计。报警功能在电接点水位计和平衡容器水位计的液位中设置,联锁保护功能在平衡容器水位计的液位中设置。例如,DCS系统分别设置,报警Ⅰ值,H≥+ 75mm;报警Ⅱ值,HH≥+100mm;联锁保护动作值,H3≥+200mm,开启自动事故放水阀直到水位恢复至100mm关闭。做到在锅炉水位高限时,事故放水阀即自动开启,保护功能能够可靠地实现。

(3)分别将锅炉和汽机侧的主汽温度设置温度的报警功能。

3.2 运行

(1)加强运行人员的学习,使其认识到汽轮机水冲击事故的危害和熟悉应对措施。

(2)在机组启动过程中要严格按规定控制加负荷的速率,并保证蒸汽过热度≮70℃。

(3)蒸汽管道在汽轮机冲转前应充分暖管疏水,严防低温水汽进入汽轮机。

(4)采用闪蒸补汽方式的余热电站汽轮机,补汽运行过程中,注意补汽流量不要过大,避免汽轮机末级过多水珠的冲击。应在汽轮机补汽入口前的水平管道上设疏水阀,并保持稍微的开度运行,随时排出饱和蒸汽的疏水。

(5)余热电站锅炉与电站锅炉不同,其蒸汽温度及压力随水泥生产线的变化波动很大,即负荷的变化也较大,这时更应严密监视汽包水位。由于余热锅炉的温度特点,因而采用低水位运行方式是很适用的。一般余热电站锅炉是保持在-100~-50mm的低水位方式运行。

(6)汽轮机在运转状态时,各锅炉水位的联锁保护必须开启,不得退出。

(7)经常检查DCS锅炉水位调节设置,高水位报警和高水位事故放水联锁保护可靠。

(8)增加负荷和开启排汽阀时要缓慢操作,必须注意不能连续加负荷或过快开启排汽阀。避免出现锅炉水位满水和满水进入蒸汽系统。锅炉热负荷出现增加过快时,可及时调整锅炉的烟气旁通阀。

(9)锅炉侧的蒸汽温度如果出现快速下降,应立即开启该锅炉在主汽集箱前的疏水阀,关闭该锅炉的并汽阀,并配合压力情况开启该锅炉的排汽阀和降低机组负荷。疏水20min左右,确认蒸汽带水被排出后,再缓慢并汽进入主汽集箱。

4 汽轮机水冲击事故的处理

(1)汽轮机发生水冲击时,应立即破坏真空停机。

(2)主蒸汽温度和压力不稳定时,要注意监视,特别是汽轮机进汽温度急剧下降到规定值,通常为50℃时,应按紧急停机处理。

(3)发现汽温突然下降,并且主汽管道、主汽阀、调节汽阀冒白汽时,也应按紧急停机处理。

(4)开启主汽集箱和主汽管道所有疏水。

(5)汽机转速到零后立即连续盘车,盘车电流应在正常数值且稳定。

(6)停机过程中轴向位移、胀差、振动、推力轴承金属温度明显升高,惰走时间明显缩短,盘车电流增大或摆动范围增加,应检查推力轴承情况后决定是否揭缸检查。

(7)惰走时间及盘车电流正常,汽轮机内部无异常声音,停机24h后可重新启动。升速及带负荷过程中应注意轴向位移,推力瓦块温度及汽缸胀差指示,仔细倾听机组声音,测量机组振动,如发现汽机内部有异常或摩擦声音应立即停止启动。

5 余热电站汽轮机水冲击事故处理实例

(1)某台余热电站汽轮机在启动并网后的运行中,发生蒸汽速关阀的法兰垫片冲坏,并伴随轴移保护± 0.6mm的停机值联锁动作停机。

检查发现轴向位移传感器的端面部位被撞击损坏。轴向位移传感器在汽机转子凸肩端面的前方,与转子端面有1mm的安装间隙。正常的停机不会造成传感器的损坏,显然是汽轮机转子出现异常的负向位移的事故。由于未考虑到水冲击事故影响造成负向位移,更换蒸汽速关阀的法兰垫片和轴向位移传感器后机组继续启动,并网后蒸汽速关阀的法兰垫片再次损坏。此时才判断一定是水冲击事故。

分析认为,水冲击发生时,水的较大附着力使通流部分阻塞,蒸汽不能连续向后移动,先是冷却蒸汽速关阀,并在汽轮机内产生巨大的轴向推力,然后是随着速关阀法兰变形的泄漏,大量蒸汽从冲坏的垫片处喷出,以及水通过级后,汽轮机转子又在迅速失去轴向推力的情况下,转子迅速前移,伴随轴移保护±0.6mm的停机值联锁,电磁阀动作速关阀关闭,并使转子的测量平面与轴向位移传感器端面发生撞击,导致传感器损坏。

汽机通过两路经速关阀进汽。检查发现,其中一路在速关阀前进汽的水平管道上,疏水阀损坏,未更换处理,机组启动时一直未打开此阀进行疏水。经更换疏水阀处理后,机组启动时进行疏水,水冲击现象消失。

(2)某台余热电站汽轮机运行中由于窑头AQC锅炉热量迅速增加,加负荷过快,汽包水位满水。这时主汽温度突然降低,几秒钟后又逐渐恢复正常。判断是蒸发管段带水进入过热器和主汽系统,以前也曾发生过此类水冲击事故的案例。现场的及时反映是,迅速开启AQC锅炉进入汽机房主汽集箱管道前的疏水,在关闭该管道的并汽阀过程中,根据压力的变化,配合开启该管道的排汽阀和降低机组负荷。约20~30min后,缓慢恢复投入AQC锅炉蒸汽系统。由于应对措施正确及时,避免了一次水冲击事故。

(3)某台余热电站汽轮机运行中振动增加,检查运行参数发现补汽压力较低,流量偏大。分析认为是较大流量的补汽使汽轮机末几级的湿度过大,水滴的冲击增加。经减小补汽流量,并开启补汽管道的疏水后,振动值恢复正常。

6 结语

由上述分析可知,只要正确设置疏水点,在运行中密切监视锅炉水位,确保锅炉系统保护设置开启,并有针对性的预案和正确及时的反应,余热电站汽轮机的水冲击事故是完全可以避免的。

[1]冯慧雯.汽轮机课程设计参考资料[M].水力电力出版社,1991.

[2]康松,杨建明,胥建群.汽轮机原理[M].中国电力出版社,2000.■

TQ172.625.9

A

1001-6171(2014)04-0050-06

中材节能股份有限公司,天津300400;

2013-11-13;编辑:吕光