布尔台选煤厂煤泥水处理系统优化

王进荣

摘 要:选煤厂总建设规模为30.00Mt/a,全厂小时设计处理能力为5871.21t/h(收到基)。末煤系统能力按占原煤总量的55%进行计算,即末煤重介系统的能力为3229.17t/h,末煤重介系统与筛分车间相对应,设A、B两大系统,每套系统能力为1614.58t/h。每个大系统再设两个子系统,每个子系统的能力为807.29t/h。但由于原煤泥化严重,且中细煤泥含量大,致使原有煤泥水处理系统能力严重不足,特别是浓缩池沉降面积不足,导致现有末煤入洗能力只能达到设计能力的30%,严重制约末煤入洗能力。

关键词:选煤厂;煤泥;水处理

1 现有生产系统现状工艺及存在问题

1.1 生产现状

现有的浓缩系统煤泥水澄清效果较差。由于煤质中-0.125mm的细粒煤泥占到总量的62.08%,尤其是-0.045mm煤泥占煤泥总量的44.07%,使煤泥水处理难度加大,现有浓缩机的澄清效果差。

浓缩系统生产方式灵活性较差,现有系统块、末煤泥水系统不能分开,而且仅有一种生产方式。

1.2 选煤工艺

布尔台选煤厂+13mm块煤采用重介浅槽分选;13-2mm末煤采用有压两产品重介旋流器分选,2-0.2mm粗煤泥采用TBS干扰床分选,-0.2mm细煤泥直接脱水回收。本次工程为改扩建工程不改变现有选煤工艺。

本次改造在布尔台选煤厂现有系统的基础上新建一座Φ45m浓缩池及泵房,建成后可以作为二段浓缩机,处理现有末煤浓缩车间两台浓缩机的溢流可进行串联使用。也可与现有末煤浓缩车间两台浓缩机并联使用。

1.3 产品结构

改造不改变选煤厂现有产品结构,现有产品结构及质量要求:(1)块精煤:粒度200-50(25)mm;(2)优质动力煤:块精煤破碎至50-0mm,Qner.ar>5500kcal/kg;(3)洗混煤:粒度50-0mm,Qner.ar>5000kcal/kg;(4)末原煤:粒度13-0mm;(5)细煤泥:可单独外运。

1.4 现有生产系统问题

实际生产中煤泥水系统干煤泥入料量为527.25t/h,入料水量为7828.05m2/h,结合煤质中细粒煤泥量大的特点,计算得所需沉淀面积为现有的4台浓缩机共计沉降面积为4×938.7m2=3754.8m2,远小于所需的沉降面积,所以出现了处理能力不足、澄清水浓度。

(1)0.5~0.25mm的粗粒煤泥占21.04%,含量较高,如能利用两段浓缩系统,可取的较好效果;(2)-0.125mm的细粒煤泥总量占到了62.08%,含量很高,是目前煤泥系统能力不足的主要原因,应利用增加沉淀面积的方法解决。

2 优化方案

本次优化方案在不改变布尔台选煤厂现有选煤工艺,在现有系统的基础上对煤泥水浓缩系统改造,新建一座Φ45m浓缩池及泵房,对应选煤厂不同生产方式,煤泥水系统采取不同处理流程。

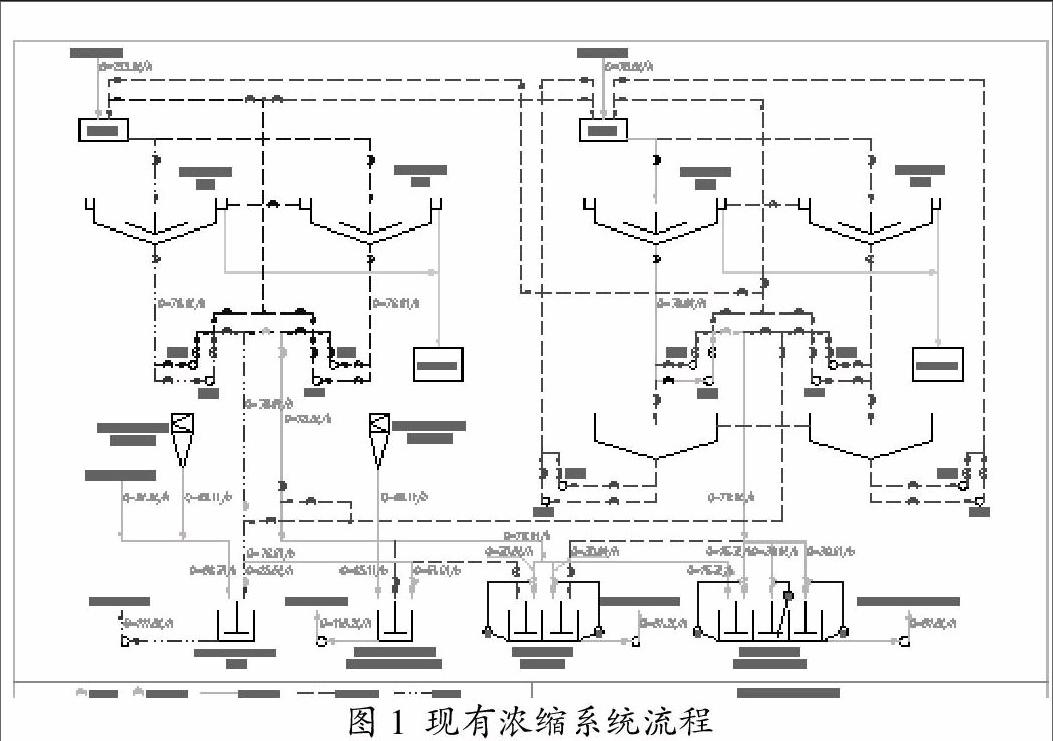

2.1 现有的煤泥水处理系统:

当采用生产方式一(块末煤均入选)时,块煤A、B系统脱泥筛筛下水分别对应的进入末煤B、A系统的脱泥筛上。末煤A/B系统的脱泥筛筛下水分别经各自系统的一次分级旋流器分级后,末煤A系统的溢流进入二次分级旋流器再次分级后进入3801/3802浓缩机(或直接进入3801/3802浓缩机),末煤B系统的溢流则进入3820/3821浓缩机。

在块末煤全入选情况下,末煤A系统煤泥水对应3801/3802两台浓缩机,B系统煤泥水对应3820/3821两台浓缩机。末煤B系统煤泥水不能进入3801/3802浓缩机。

另外,虽然末煤A、B系统均可进入二次分级环节,但当末煤A、B系统全开时,只能末煤A系统进入二次分级旋流器。只有在生产方式二(末煤入选一半)的情况下,末煤A系统故障,末煤B系统作为末煤A系统的备用开启时,末煤B系统煤泥水才可选择进入二次分级旋流器。

当采用生产方式二(块煤入选、末煤入选一半)或生产方式三(仅块煤入选)时,块煤A、B系统脱泥筛筛下水均优先进入末煤A系统,开启末煤A系统处理末煤。当末煤A系统故障时,块煤A、B系统脱泥筛筛下水进入末煤B系统。

针对现有煤泥水系统煤泥澄清效果不好,系统采用不同生产方式时切换复杂的问题,将针对现有的煤泥水系统进行改造,新建一座Φ45m浓缩池及相应泵房。

2.2 改造后煤泥水处理方式

改造后,3820\3821浓缩机和新增的3850浓缩机可采用串联、并联两种生产模式:

2.2.1 3820\3821浓缩机和新增的3850浓缩机串联使用

3820/3821浓缩机作为一段浓缩机,新增的3850浓缩机和现有的3801/3802浓缩机作为二段浓缩机。一段浓缩机底流排至现有的3576/3676/3577/3677沉降离心机入料桶,进入现有沉降离心机脱水系统。一段浓缩机溢流进入二段3850浓缩机。3850/3801/3802浓缩机底流由泵送至现有的压滤机入料桶,进入煤泥压滤系统,现有C1~C8各组压滤机可有选择的开启。3850浓缩机溢流由泵转排至现有的末煤浓缩车间循环水池,进入现有块、末煤车间供水系统。若3850浓缩机故障,由底流泵排至末煤浓缩车间事故池。

2.2.2 3820/3821浓缩机和新增的3850浓缩机并联使用。

块煤系统利用现有的3801/3802浓缩机,末A系统对应3820/3821浓缩机,末B系统对应新增的3850浓缩机来处理煤泥水。3820/3821浓缩机溢流和底流的处理方式与现在生产方式一样。3850浓缩机溢流和底流的处理方式与上述串联时的一样。

煤泥水系统改造完成后:

当主洗系统采用生产方式一(块末煤均入选)时,块煤A、B系统脱泥筛筛下水分别对应的进入末煤A、末煤B系统的脱泥筛上。

3820\3821浓缩机和新增的3850浓缩机串联使用时,末煤A/B系统的脱泥筛筛下水分别经各自系统的一次分级旋流器分级后,进入3820/3821浓缩机,并分流一部分煤泥水至3801/3802浓缩机。末煤B系统的溢流则直接进入3820/3821浓缩机。浓缩车间现有的3台(3820\3821、3850)浓缩机和新增的2台(3801/3802)浓缩机采用串联模式。示意图见图2。

3820\3821浓缩机和新增的3850浓缩机并联使用时,末煤A/B系统的脱泥筛筛下水分别经各自系统的一次分级旋流器分级后,末煤A系统的溢流进入二次分级旋流器再次分级后进入或直接进入3820/3821浓缩机,并分流一部分煤泥水至3801/3802浓缩机。末煤B系统的溢流则直接进入新增3850浓缩机。末煤浓缩车间3台(3820\3821、3850)浓缩机采用并联模式。示意图见图3。

当采用生产方式二(块煤入选、末煤入选一半)或生产方式三(仅块煤入选)时,块煤A、B系统脱泥筛筛下水分优先进入末煤A系统的脱泥筛上,进入末煤A煤泥水系统。当煤泥水采用两段处理时,末煤A系统的溢流进入3820/3821浓缩机,并分流一部分煤泥水至3801/3802浓缩机。3820/3821浓缩机与3850浓缩机采用串联模式。示意图见图4。当煤泥水采用一段处理时,末煤A系统的溢流进入二次分级旋流器再次分级后进入或直接进入3820/3821浓缩机,并分流一部分煤泥水至3801/3802浓缩机。示意图见图5。

当采用生产方式二或生产方式三,末煤A系统故障时,块煤A、B系统脱泥筛筛下水进入末煤B系统。当煤泥水采用两段处理时,末煤B系统的溢流进入二次分级旋流器再次分级后进入或直接进入3820/3821浓缩机,并分流一部分煤泥水至3801/3802浓缩机。3820/3821浓缩机与3850浓缩机采用串联模式。示意图见图6。当煤泥水采用一段处理时,末煤B系统的溢流进入二次分级旋流器再次分级后进入或直接进入3820/3821(或3850)浓缩机,并分流一部分煤泥水至3801/3802浓缩机。示意图见图7。

2.3 浓缩机底流的分配

现有煤泥脱水设备包括有3台120m2加压过滤机(A组)、4台1400×2000沉降过滤离心机(B组)和16台450m2快开式压滤机。压滤机分成C1(3925/3926)、C2(3927/3928)、C3(3929/3930)、C4(3931/3932)、C5(3933/3934)共5个小组,其中C1、C2可连通,C3、C4、C5可连通。除故障情况下开启压滤机时应按组开启。本次改造不再增加设备。

末煤煤泥水系统改造完成后,所有浓缩机作功能划分,正常生产时底流走主要通道,故障时走备用通道。现有的底流通道不需改变。再增加3820/3821浓缩机底流至沉降离心机入料桶通道、3850浓缩机至现有压滤机入料桶通道和现有末煤浓缩车间事故池通道。

2.4 浓缩机循环水的平衡

3801/3802浓缩机溢流供给块煤系统用水,现有末煤浓缩车间3820/3821浓缩机循环水池供给末煤A系统用水,新增3850浓缩机循环水供给末煤B系统用水。由于块煤系统用水量小于末煤系统用水量,通过新增3846转排泵转排部分循环水维持系统水平衡。根据计算,转排量约1300m3/h。

块末煤全入选情况下若某台浓缩机故障,则将其煤泥水排至事故池,待检修完毕后返回。在浓缩机故障情况下,系统需转制生产方式二情况生产。

3 结束语

改造后由于增大了煤泥水的沉降面积,可改善煤泥水的澄清效果,使末煤两台浓缩机与新增的浓缩机除可以采用串联或并联的方式运行,生产方式更加灵活。块、末煤泥水系统可分开独立运行,生产方式切换更加方便,快捷。由于沉降面积的增加和煤泥水处理方式的改变,从而使末煤入洗能力得到了极大的提高,有效解决了由于煤泥水系统的制约影响末煤生产能力的问题。