透平机械旋转密封试验台设计和数值验证

张志勇,李军,江生科

(东方汽轮机有限公司,四川德阳,618000)

透平机械旋转密封试验台设计和数值验证

张志勇,李军,江生科

(东方汽轮机有限公司,四川德阳,618000)

文章针对透平机械旋转密封的性能试验要求,设计了迷宫密封试验台。所设计的试验台最高转速是8 000 r/m in。在此基础上,采用商用CFD软件CFX对所设计的旋转密封试验台进行了详细的数值研究。数值研究结果表明所设计的旋转密封试验台可以满足对密封性能的试验要求。

透平机械,旋转密封试验台,迷宫密封,泄漏特性,数值模拟

1 前言

在透平机械中,静子部件与转子部件之间的工质泄漏是主要损失源之一,减小泄漏量是提高透平效率的一个有效途径。因此,密封问题的设计研究在科学技术领域有非常重要的意义,对火力发电的主要设备汽轮机、燃气轮机以及航空航天发动机等透平机械的设计尤为重要。现代火力发电技术对动力装置越来越高的技术经济性要求推动了透平机械密封技术的不断发展,先进的转子和静子间的旋转密封技术可显著提高透平机械的工作效率和可靠性[1-3]。

旋转密封性能的研究方法主要有热力学分析方法、计算流体力学数值分析方法以及试验测量方法等。现在试验研究工作主要集中在密封泄漏量的计算及其影响因素 (泄漏特性)、流体激振力的测量及其影响因素 (动力特性)、密封内温升原理及其影响因素 (传热特性)、密封内部流场形态及其影响因素 (流场显示)[4-6]。

Reger Paolillo等[7]针对直齿台阶型蜂窝面迷宫密封和斜齿台阶型蜂窝面迷宫密封开展了泄漏特性及其转速影响的试验研究。Ahmed和John[8]试验研究了密封齿的形状、厚度以及转子偏心对迷宫密封泄漏特性的影响。Ahmed和John测量了23种具有相同转子直径 (101.6 mm)的不同密封齿结构的密封件的泄漏量和腔室中的压力。试验结果表明:对所有的密封装置和压比,增加密封齿的厚度能使泄漏量降低10%~20%;当密封齿的厚度从3.175 mm增大到6.35 mm时,低压比条件下,泄漏量减小20%;高压比条件下,泄漏量减小10%~15%。Willenborg和Schramm[9]对具有光滑静子和装有蜂窝结构静子的2种阶梯迷宫密封的传热特性进行了试验研究,研究表明:不考虑密封几何因素条件下,当周向速度小于轴向速度时,转速对传热特性的影响可忽略。Childs[10]通过对航天器的主机高压氧气泵的试验研究,提出用蜂窝密封替换迷宫密封可以解决同步振动和亚同步振动的问题,确保主机的稳定运行。Denecke等[11]利用2D Laser-Doppler-Velocimeter(LDV多普勒激光测速仪)和硅油滴粒子测量密封通道内的流体速度分布图。

本文结合我国在蒸汽轮机、燃气轮机及航空航天发动机中密封设计的具体技术问题,设计并搭建了一套完整的旋转密封试验台,利用商业CFX软件对试验台的性能进行了三维数值模拟。根据数值模拟结果,完成了试验台测量系统的设计和测量仪器的选取。

2 试验台的设计与搭建

利用旋转密封试验台能够对多种密封结构(迷宫密封、蜂窝密封、刷式密封)进行泄漏特性的研究,确定几种关键因素 (如压比、转子转速、密封间隙等)对密封泄漏特性的影响。通过对国内外有关密封试验的文献资料进行分析和参考,根据试验的要求设计并搭建了旋转密封试验台,包括供气回路、旋转台以及测量系统。试验台能完成对转速、进出口和密封腔压力、进出口温度、密封间隙和泄漏流量的精确测量。试验中的参数要求如表1所示。

表1 试验参数要求

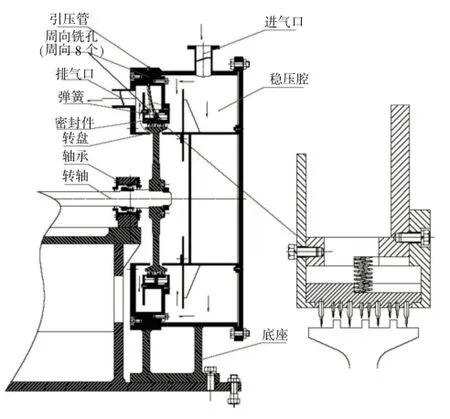

由于旋转密封试验是在高压比、高转速、小流量下进行的,对试验台的精度和结构强度要求很高。本文在设计试验台结构时,参考文献资料中已有的试验台结构,根据试验设计要求,先后设计了3种方案的试验台结构,进行反复的比较和论证后,选取了图1所示的试验台结构,其为单轴、单支撑的结构,转盘两侧为非对称结构。主要的结构由密封试验件、进气稳压腔、转盘、主轴、轴承、轴承座、底座、电机等部分组成。工质气体从进气口进入试验台的稳压腔,在稳压腔中形成稳定、周向均匀的气流,然后进入密封试验件进口气室。在密封试验件的进口处气流是稳定、周向均匀的。工质气体在密封件的封严作用下,透过密封件进入密封件的出口气室,然后经排气口排入大气环境。泄漏流量是在试验台入口处安装涡轮流量计进行测量,因此需保证进入试验台腔室的工质均经过密封试验件后排出。图2中的A、B两处为转盘与腔室壁形成的间隙,试验中会有少量气流从A、B处通过。A处通过的气流进入一个封闭的腔室,气流稳定后对密封试验件进口处流场的稳定没有影响,且能保证进入的气体均通过密封试验件。B处是否通过气流对泄漏量的测量不会产生影响,但有可能影响密封试验件出口处的流场。对B处通过的气流是否会影响密封试验件出口流场的问题,本文进行了数值模拟进行判断。对密封试验件的固定方法,如图1中右边的小图所示,轴向采用挡板夹紧固定,径向采用一弹簧固定。这样固定的好处是:轴向不允许密封件的静子有位移,而径向当有较大的力向外压迫静子时,允许静子向外有一定的位移,防止因转子与静子接触损坏密封件,同时可通过调整弹簧预紧力,调整密封间隙的大小。在密封的固定件和腔室的外壳均开有周向铣孔,便于测量压力的引压管和测量温度的热电偶引线从试验台内部引出。图1中的排气口是周向的全周弧段,直接将工质气体排入大气环境。试验台采用了2个轴承座、2对推力轴承固定转轴,由于试验台的转速较高,电机与主轴用联轴器进行连接,保证高度同心。

图1 试验台结构图

图2 试验台计算域二维结构示意图

3 试验台性能的数值模拟

为准确地预测和评估试验台的性能,本文利用CFD商业软件CFX对试验台在进出口压比为1.2和1.4,转速为3 000 r/min条件下的气动性能进行了数值研究,计算网格利用商业软件ICEM生成,全部为结构化网格。由于试验台的流场结构不是轴对称结构,具有周向异性,所以必须对试验台进行全周模拟,即对整个试验台进行造型,划分网格。从图3可以看出试验台明显分为3部分:进气室、密封件、出气室,3部分对网格的疏密程度有不同的要求,密封件部分流动复杂,且为主要研究的流场区域,需要较密的网格,因此将试验台分为3部分,分别对其生成网格。

图3 试验台计算域三维结构示意图

图4 试验台二维和三维模型及计算网格示意图

图4所示为试验台数值模拟计算域的计算网格,其中进气室区域的网格节点数是49.3万,出气室区域的网格节点数为38万,密封件区域的网格节点数为163万,总的计算网格节点数为250.3万。网格综合质量最小值为0.56,密封件处的最小角度为54。,进气室和出气室为43。,具有很好的正交性。

4 试验台模拟结果及分析

本文通过对试验台的气动性能进行数值模拟,着重分析了试验台以下几方面的特性。

4.1 流场分析

本试验台只设计了1个进口,所以试验台进口处的流场在周向一定是不均匀的,在进气室中设计了1个挡板,将进气室分割成大小不同的2个气室:主稳压气室和副稳压气室,如图5所示。2个气室的作用是稳定密封件进口处的流场,使密封进口处的流速降低,压力均匀稳定。经过流场分析可判断主、副稳压气室是否达到稳定流场的要求。

图5 试验台内部三维流线图

图5 (a)所示为试验台流体域中的三维流线图,从图中可以发现,进气室的的主稳压气室中的流场明显不均匀,出气室中的流线基本上沿周向均匀分布,说明试验台出气室的流体是周向均匀的。出气室中流线均向转动方向有一定的倾斜角,这是由于轮盘面旋转带动流体周向运动,使流体具有了周向速度。

由于进口射流的影响,进气室中的流场在周向是不均匀的,且差异最大的是以进口处为起点的0。角和180。角2个截面,如图5(b)、(c)所示。0。角截面受进口射流的影响最大,180。角截面处几乎不受进口射流的影响。从图5中可以看出,在进气室的副稳压气室中,2个截面的流场存在一定的差异,但在密封件的入口和出口处的流场差异不大。

4.2 压损分析

试验台进气室的主要作用是进行稳压,进入试验台的气流速度非常大,由于进气室的稳压作用,气流达到密封件入口处时,速度降到很低,如表2所示,当压比为1.4时,试验台进口速度为44.85m/s,雷诺数可达1.5×105,明显处于紊流区,存在很大的旋流。密封件的入口速度为5.53 m/s,雷诺数为3 662,此时流场处于层流区,流场稳定,这点从图5(b)、(c)中也可看出密封件进口处的速度矢量是水平的,没有漩涡,流场处于层流。气流经过进气室后,从层流转化为紊流,必然存在能量的耗散,表现为总压的减小。

如表3所示,试验台的进口总压大于密封件的进口总压,说明进气室存在总压损失。损失的大小与试验台进出口压比有关,压比越大,损失愈大。这是因为压比越大,试验台进口的速度越大,雷诺数也越大,造成流场的紊流度增大,而密封件进口的速度基本不变,因此紊流耗散损失增大,表现为总压损失增大,压比为1.4时,总压损失达2.2%。

表2 试验台进口速度与密封件进口速度比较

表3 进出口气室压力损失

从表3中还可以发现,密封件的出口静压与试验台的出口静压不相等,密封件出口压力比试验台出口压力小,当压比为1.4时,压力减小了1.48%。

由此可见,试验台进口总压并不等于密封件进口总压,试验台出口静压也不等于密封件出口静压。试验中是否要考虑压力的损失,应根据试验的具体要求和试验工况参数而定,如当压比为1.2时,试验台进出口的压力与密封件进出口的压力差异小于1%,测量仪表本身也存在测量误差,此时可以不必考虑压力的损失,当压比为1.4时,压力的差异较大,应考虑进气室造成的总压损失,对进口压力进行修正。

在研究压比对泄漏量的影响时,只需考虑压比的大小,而对进出口压力的具体值可以不关心。如表4所示,试验台进出口压比与密封件进出口压比的差异是很小的,小于1%。当不关心进出口的具体压力值,而主要研究压比对密封特性的影响时,可以认为试验台进出口压比等于密封件进出口压比。

表4 试验台与密封件进出口压比比较

图6 沿流动方向密封腔室中压力变化

图6 所示为不同压比条件下密封件腔室中压力沿流动方向的变化。由图6可见,沿流动方向,密封腔室中的压力是下降的。在每个密封齿的前后压力突然垂直下降,这是由于密封齿顶间隙的节流作用,使压力能迅速转化为动能,流体速度升高,压力降低。进入腔室后,流体的压力略有回升,这是因为从小的间隙进入大的空间时,流体速度降低,部分动能转化为压力能。腔室中的压力基本不变,在出腔室的齿尖前端处略有升高,这是因为齿尖前端收缩动能转化为压力能所导致的。由于流体在密封件中是有耗散的,压力能和动能转化为热能,所以压力总体趋势是降低的。

从图6还可以看出,压比1.2的压力曲线与压比1.4的进口压力虽然相差很大,但最终朝着相同的压力变化,在出口处压比1.4的压力比压比1.2的压力略低,这是因为不同的压比条件下,试验台的出口压力均为大气环境的压力,不同的是试验台进口的总压。压比1.4的曲线在每个密封齿前后均有比压比1.2更大的压降,所以压比1.4的出口速度比压比1.2时的要大,这也能解释压比大、出口压力小的现象。

4.3 泄漏量分析

在研究密封件的泄漏特性时,对试验台泄漏量的准确测量是非常重要的。从图3可以发现本试验台与大气环境有工质交换的边界有3个:进口、出口和自由边界。表5为这3个边界的流量,进入试验台的为正,流出试验台的为负。由表5可知,在进口和自由边界均有流体进入试验台,进入试验台的流体均从出口处排出。试验中需测量的是经过密封件的流体流量,在流场分析中已知从试验台进口处进入的流体完全通过了密封件,而从自由边界进入的流体没有经过密封件,直接从出口排出了试验台。因此,试验中只需在试验台的进口处装一个流量计测量出进口流量便可得到密封件的泄漏量。

表5 试验台进出口及自由边界流量

5 结论

从上面的分析计算可知,本文设计的试验台结构具有易加工、易拆除和组装、试验件可拆换和易于对试验台进行改造的优点,经改造后,试验台还能够进行密封中流场的显示和密封腔室温度的测量等试验,进而能够研究密封的传热特性和流场形态。对试验台的数值模拟结果表明试验台的设计达到了方便准确的测量密封泄漏量的目的,能够利用旋转密封试验台对多种密封结构(迷宫密封、蜂窝密封、刷式密封)进行泄漏特性的研究,确定几种关键因素 (如压比、转子转速、密封间隙等)对密封泄漏特性的影响。

[1]Chupp R E,Hendricks R C,Lattime S B,et.al.Sealing in Turbomachinery[J].Journal of Propulsion and Power,2006, 22(2):313-349

[2]荆建平,孟光,赵玫,等.超超临界汽轮机汽流激振研究现状与展望[J].汽轮机技术,2004,56(6):405-407,410

[3]李军,晏鑫,宋立明,等.透平机械密封技术研究进展[J].热力透平,2008,37(3):141-148

[4]李军,晏鑫,丰镇平,等.透平机械阻尼密封技术及其转子动力特性研究进展[J].热力透平,2009,38(1):5-9

[5]陈礼顺,王彦岭,卢建红,等.航空发动机封严技术的研究与应用进展[J].航空制造技术,2008,(8):82-84

[6]刘卫华,林丽,朱高涛.迷宫密封机理的研究现状及其展望[J].流体机械,2007,35(2):35-39

[7]Roger Paolillo,Vashist T K,David C loud.Roating Seal R ig Experiments:Test Result and AnalysisModeling[C].ASME Paper,GT 2006-90957

[8]Ahmed J,Gamal M,John M.Labyrinth Seal Leakage Tests: Tooth Profile,Tooth Thickness and Eccentricity Effects[C]. ASMEPaper,GT 2007-27223

[9]W illenborg K,Schramm S.Influence of a Honeycomb Facing on the Heat T ransfer in a Stepped Labyrinth Seal[C]. ASME Paper,GT 2000-0290

[10]ChildsD,Moyer D.Vibration Characteristicsof the HPOTP (High Pressure Oxygen Turbopump)of the SSME (Space Shuttle M ain Engine)[C].ASME Trans Journal of Engineering for Gas Turbine and Pow er,1985

[11]Denecke J,Dullenkopf K,W ittig.S,et.al.Experimental Investigation of the Total Temperature Increase and Swirl Development in Rotatng Labyrinth Seal[C].ASME Paper, GT 2005-68677

[12]W itting S,Dorr L,Kim S.Scaling Effects on Leakage Lossess in Labyrinth Seals[C].ASME Journal of Engineering for Power,1983,105:305-309

Design and Numerical Simulation of Rotating Seals Test Rig w ith Turbomachinery

Zhang Zhiyong,Li Jun,Jiang Shengke

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

According to the requirement of test performances of the turbine rotating seals,an advanced rotating seals test rig is designed and established.The designmaximum rotating speed of seals test rig is 8 000 r/min.On this basis,the rotating seals test rig is numerically simulated by using the CFX of commercial CFD software.Numerical simulation results of the test rig validate that the test performances can meet the experimental requirements.

turbomachinery,rotating seal test,labyrinth seal,discharge behavior,numerical simulation

TN 26

:A

:1674-9987(2014)03-0011-06

张志勇 (1976-),男,工程师,1999年毕业于哈尔滨工业大学涡轮机专业,现从事汽轮机热力性能试验和设计工作。