往复走丝电火花线切割高效低损耗切割研究

李谢峰 刘志东 张旭东 李凌铃

1.南京航空航天大学,南京,210016 2.杭州华方数控机床有限公司,杭州,310024

往复走丝电火花线切割高效低损耗切割研究

李谢峰1刘志东1张旭东2李凌铃1

1.南京航空航天大学,南京,210016 2.杭州华方数控机床有限公司,杭州,310024

目前,高速往复走丝电火花线切割最高切割效率已突破200mm2/min,传统脉冲电源靠单纯提高脉冲能量来增加切割效率会导致钼丝损伤大、损耗加剧,短时间内就可能出现断丝。从脉冲电源的放电波形分析入手,分析了传统脉冲电源和高效低损耗脉冲电源的差异。研究认为,采用阶梯脉冲合理控制放电电流的前后沿,在加工中对非正常放电脉冲及时切断以减小对电极丝造成的损伤及损耗,采用等能量脉冲方式提高放电利用率等措施能大大提高切割效率,改善切割表面粗糙度,在切割效率190~200mm2/min条件下能实现长期稳定切割。

电火花线切割;高效;低损耗;加工机理

0 引言

电火花线切割效率提高的研究永远是该行业最关注的课题,国外低速单向走丝电火花线切割(low speed wire-cut electrical discharge machining,LSWEDM)的最大切割效率在300 mm2/mim左右沉寂了一段时间后,近来有了新的突破。最新开发的窄脉宽高峰值电流脉冲电源,在与其他特定条件(各种控制方式、供液条件、复合材质电极丝等)的配合下,可使最高切割效率达到500mm2/min[1]。对 LSWEDM 来 说,铜丝 是一次使用的,所以铜丝的损耗对加工精度影响甚微,在常规加工中可不予考虑,故追求更高切割效率对生产有着重大的意义。目前,高速往复走丝电火花线切割(high speed wire-cut electrical discharge machining,HSWEDM)的最大切割效率 已 经 超 过 200mm2/min[2]。对 HSWEDM 来说,钼丝是重复使用的,在这样的切割效率下,传统脉冲电源靠单纯提高脉冲能量会导致钼丝损伤加大,电极丝损耗严重,短时间内就可能出现断丝,对实际切割而言,并没有实用的价值。因此,为达到高效加工的实用化,必须对高效低损耗切割技术的实现机理进行研究。

1 高效低损耗机理分析

1.1 低损耗特性

电火花线切割加工单个脉冲能量为

式中,Wm为单个脉冲能量,J;Ie为脉冲电流幅值,A;Te为放电持续时间或电流脉宽,μs;Ue为放电维持电压,V。

式(1)中,放电维持电压Ue的大小主要取决于工作介质种类,一般在20~25V之间,脉冲电流幅值、极间距离及放电电流大小等对Ue影响不大,且Ue在加工中基本维持不变[3]。由此可见,不同的电压脉冲波形对加工产生影响的主要因素是放电电流,即电流状态是影响加工效率及钼丝损耗的决定因素。

对电火花线切割而言,提高加工电流可以增加放电时的蚀除量。HSWEDM采用的是正极性加工方式,放电通道内奔向正极的电子轰击工件,对工件进行蚀除,奔向负极的离子则轰击钼丝,造成钼丝的损耗。能量密度增加时,通道内击穿后产生的粒子轰击爆炸力变大,产生的离子也会随电子的增多而增多,对钼丝的损耗也会随着加工效率的提高而增大。因此,为了兼顾高效率与低损耗,要使单个脉冲放电期间内轰击工件表面的电子尽可能多,同时减少轰击电极丝的离子[4]。

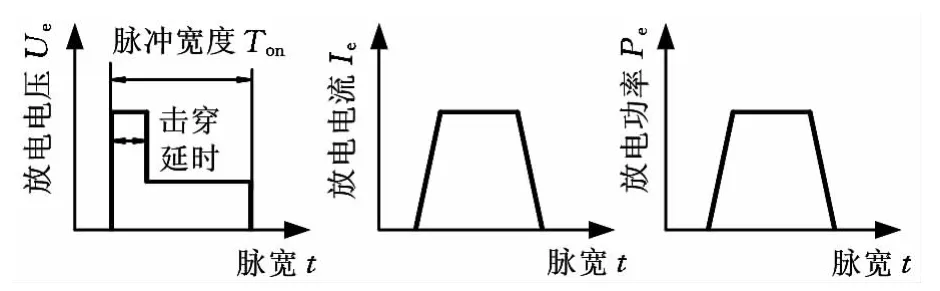

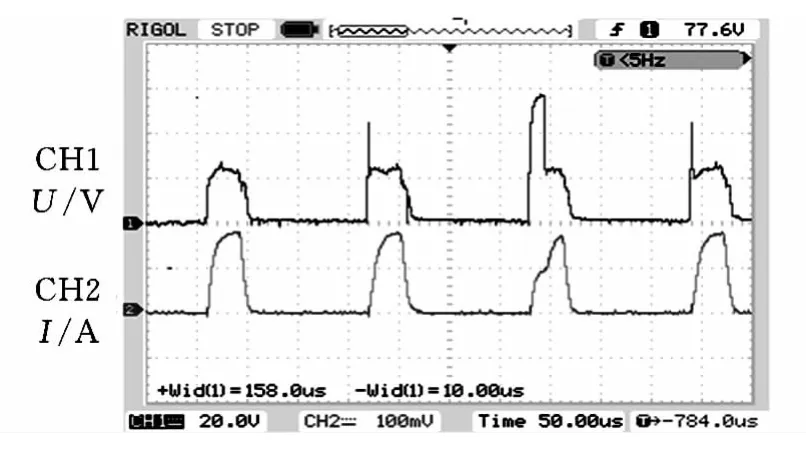

电子具有较小的质量和惯性,容易获得很大的加速度和速度,在击穿放电的初始阶段就有大量的电子奔向正极,把能量传递到正极表面,使其迅速熔化和气化。正离子则由于质量和惯性较大,起动和加速较慢,在击穿放电的初始阶段,大量的正离子来不及到达负极表面,故到达负极表面并传递能量的只有一小部分正离子。根据这一原理,可以采用电流阶梯波脉冲电源进行加工,在获得较高加工效率的同时,减少电极损耗[5],如图1、图2所示。与相同放电能量下传统矩形波脉冲电源(图3、图4)相比,电流波形的前沿斜率变小,放电初期的电流密度减小。较小的加工电流密度、较小的放电功率可有效地减小离子数量的增加,使得到达负极的离子变少;电子也会相应减少,导致切割效率下降,但电子的质量小、加速快,受到的影响明显小于离子,因此切割效率下降不大。随着放电能量的逐级释放,放电通道内的离子加速,到达负极的离子数到最大前就结束放电,可减小对钼丝的轰击作用,使钼丝在加工中由于力和热产生的延伸变缓,也使钼丝的损耗变得较小。因此,从脉冲波形和脉冲能量分析可知,电流阶梯波脉冲电源有利于减小HSWEDM钼丝损耗,同时对切割效率影响也较小。

图1 高效低损耗脉冲电源的原理图

图2 传统脉冲电源的原理图

图3 高效低损耗脉冲电源正常放电的波形

图4 传统脉冲电源正常放电波形

高效切割中,峰值电流越大,产生的蚀除颗粒越大,蚀除产物难以及时排除,容易造成短路,出现非正常放电。由杂质粒子构成的导电桥导致松散接触放电的概率显著增大。同时,单位时间产生的蚀除物剧增,导致放电间隙状态恶化,容易出现非正常放电(微电弧放电、电弧放电、微短路放电及短路)现象。许多学者对非正常放电进行了分析研究,Rajurkar等[6]发现高密度的放电集中发生在电极丝上某些点,连续的集中放电会使这些点温度升高,导致丝损,最后造成电极丝拉断。伍俊[7]通过统计断丝前的特征波形,对数据进行分析得出结论:断丝的原因是过热,不夹杂开路或短路状态的持续放电脉冲串是断丝的先兆。以上观点的本质是非正常放电会导致瞬间能量密度增加,加快了钼丝的损伤及损耗,甚至增大断丝的可能性,所以在电火花线切割加工中,非正常放电是造成钼丝损耗甚至烧断的主要因素之一。如何更有效地减少非正常放电并控制非正常放电能量就成为减小钼丝的损伤及损耗、避免断丝的重要措施之一。

根据以上分析,采用高效低损耗脉冲电源控制非正常放电能量的方式:检测放电状态,当发生非正常放电时,减少主脉冲能量或取消本次的主脉冲能量;当放电间隙恢复到正常放电状态时,恢复主脉冲能量。

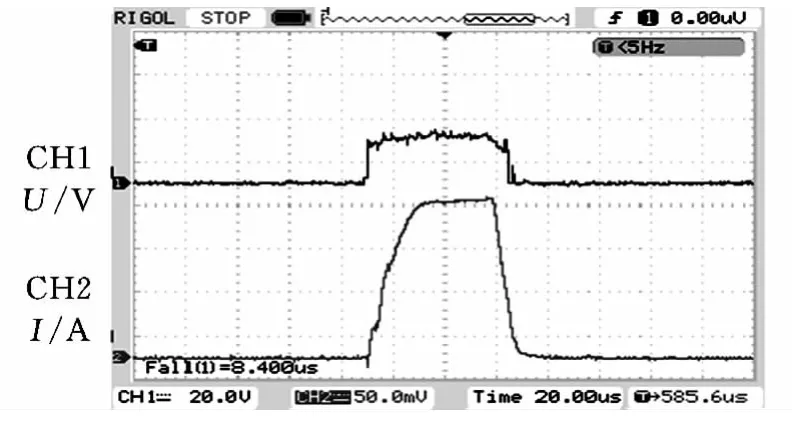

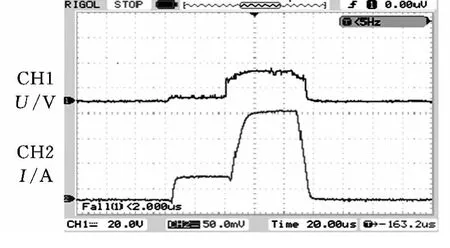

对比图5、图6可知,发生短路放电时,传统脉冲电源输入到放电间隙的能量密度远大于其正常加工状态时输入到放电间隙的能量密度(图4)。虽然短路不会形成放电,对工件和钼丝不做功,但会加热极间的介质,使得极间消电离状态恶化,增大松散接触放电的几率。松散接触放电对工件和钼丝损伤严重,使断丝可能性加大。同时脉冲不能有效利用,浪费能源。高效低损耗脉冲电源能主动截止主脉冲能量,使放电间隙的能量基本为零,减小了松散接触放电的几率。对比图7、图8可知:发生微短路时,若脉冲为短路状态,则高效低损耗电源截止主能量输入;当放电通道恢复正常,从瞬间短路过渡到火花放电状态时,从电压波形可以看出有明显的击穿延时,击穿后逐步释放放电能量,将微短路放电转化为正常的火花放电(图8)。传统脉冲电源从微短路放电状态直接过渡到火花放电状态,没有击穿延时,此时电源输入到间隙的电流密度远远大于同样状态下高效低损耗电源输入到间隙的电流密度,且由于目前所使用的反馈控制系统是非线性的,开路状态的反馈作用远大于短路状态的反馈作用,故当加工过程不稳定时,加工状态大多数时间是处于偏短路状态。同时,传统电源的断丝直径远远大于高效低损耗电源的断丝直径(钼丝均从φ0.18mm开始切割,传统电源断丝直径大约为0.13mm,高效低损耗电源断丝直径大约为0.10mm),其原因是传统电源没有控制非正常放电的能量,钼丝更容易出现非正常的烧断。传统电源断丝时出现大量的“花斑”也验证了非正常放电对钼丝损耗影响之大。高效低损耗电源断丝时,钼丝表面基本均匀,其断丝的原因是钼丝直径过小,弹性基本消失,无法承受正常放电所产生的热应力。所以切断非正常脉冲能量是降低钼丝损耗最重要的措施之一,高效低损耗电源既降低了钼丝损耗,减小了断丝的几率,又能通过提高脉冲能量增加切割效率。

图5 传统脉冲电源发生短路的波形

1.2 高效切割特性

图6 高效低损耗脉冲电源发生短路的波形

图7 传统脉冲电源发生微短路的波形

图8 高效低损耗脉冲电源发生微短路的波形

一般线切割加工中,各个放电脉冲能量的差异主要取决于脉冲放电的持续时间。HSWEDM在理想切割状态下,脉冲电源发出的等频脉冲中,脉冲的10%约为空载波,脉冲的80%约为正常放电加工波形,脉冲的10%约为短路波[8]。实际加工过程中,受电极丝稳定性、极间工作介质冷却、消电离未达到理想状态等因素的制约,空载波与短路波的比例之和往往会超过20%,所以减少空载波和短路波是提高脉冲利用率和切割效率的主要措施。

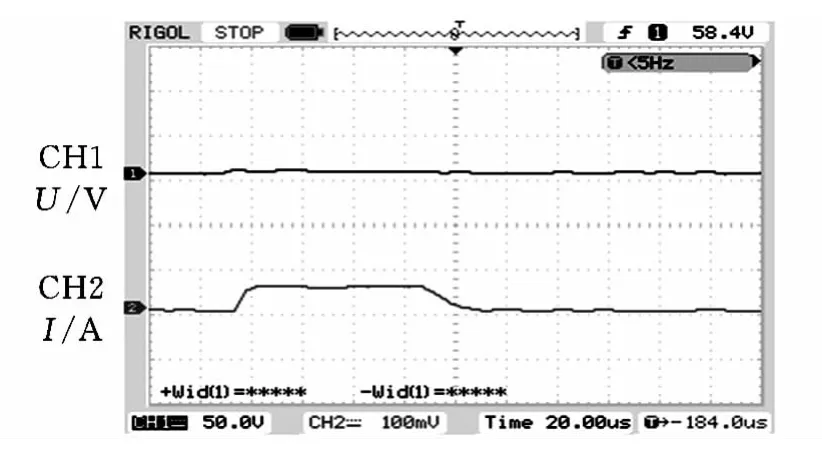

传统脉冲电源输出脉冲的脉宽ti和脉间to都是设定的,而极间的间隙是不断变化的(由于电极丝及介质状态的不稳定)。每个脉冲的击穿延时随机性很大,从而将使实际放电的脉冲电流宽度te发生变化,影响单个脉冲能量。图9为传统电源在加工时的波形图,从图9可看出,虽然每个脉冲的宽度是相同的,但放电持续时间te受随机因素影响而不确定,从而使每次放电能量的大小也是随机的。这必然会造成切割表面电蚀坑或大或小,切割效率相对降低,且切割表面匀称性较差。

图9 传统脉冲电源加工时的波形图

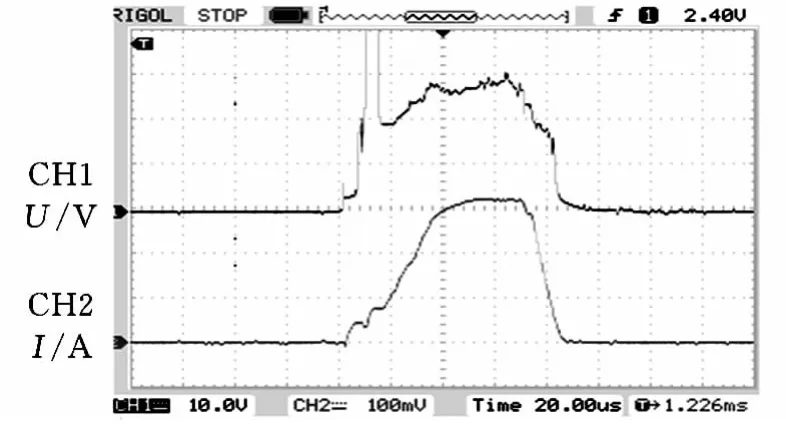

高效低损耗脉冲电源的基本工作原理之一是通过检测脉冲放电的起始时刻,控制脉冲放电的持续时间,使每一个脉冲的放电持续时间与设定值保持一致,从而使每次放电时的单个脉冲能量基本保持恒定。由图10可知,高效低损耗脉冲电源输出的脉冲电压宽度是不定的,但每次的放电持续时间即电流脉宽却是恒定的。由图11、图12可知,瞬间非正常放电过渡到正常火花放电的电流脉宽与正常放电的电流脉宽是基本相同的,这保证了每个脉冲释放的能量基本相同,提高了加工的稳定性。从图10还可以看出,由于放电脉冲能量得到了控制,所以脉冲电源可以在间隙击穿放电之前,始终输出电压,使间隙有效击穿的几率增加,从而提高了放电脉冲利用率,提高了切割效率。高效低损耗脉冲电源的每个脉冲在介质击穿后所释放的单个脉冲能量相等,保证了切割表面电蚀坑均匀,减小了工件的表面粗糙度,同时也使得电极丝承受了均匀的离子轰击,延长了电极丝的使用寿命。

图10 高效低损耗脉冲电源加工时的波形图

图11 高效低损耗脉冲电源正常放电波形图

图12 高效低损耗脉冲电源非正常放电波形图

2 试验结果

根据以上分析,在大能量切割条件下,通过对比高效低损耗脉冲电源和传统脉冲电源的切割工件表面形貌、切割效率和电极丝的寿命[9](在指定加工条件下,开始切割直至烧断时所能切割的面积),验证大能量切割条件下,高效低损耗脉冲电源对切割工艺性能的改善。

试验条件为:电极丝选用长300m、直径为0.18mm的钼丝;工作液选用配比(工作液原液质量∶纯净水质量)为1∶20的JR1A工作液;加工工件为60mm厚的45钢;电极丝线速度设置为12m/s,工作液常压喷液。两个脉冲电源(参数见表1)在相同参数下做了2组比较试验。切割兼顾了4个切割方向,试验现场照片如图13所示。第1组加工参数主要对比高效低损耗电源与传统电源长期稳定切割的情况;第2组参数特殊性在于脉宽一定、占空比最低、峰值电流最大,此时高效低损耗电源和传统电源的平均加工电流达到最大值,且两种电源的切割效率都在190~200mm2/min之间。此时模拟两种电源在极间十分恶劣条件下,切割工艺指标的对比情况。

表1 电源加工参数

图13 切割试验现场

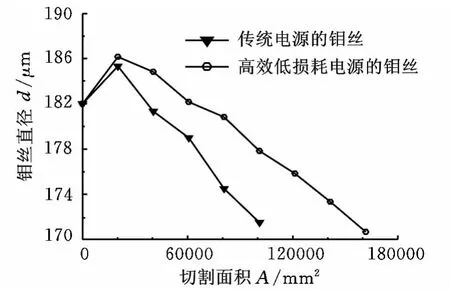

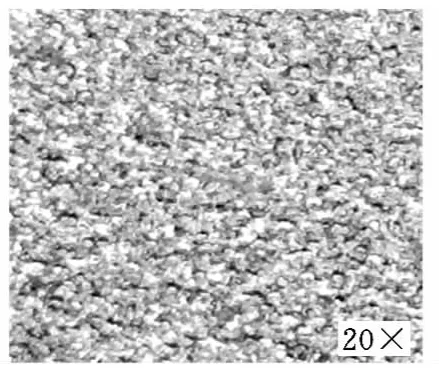

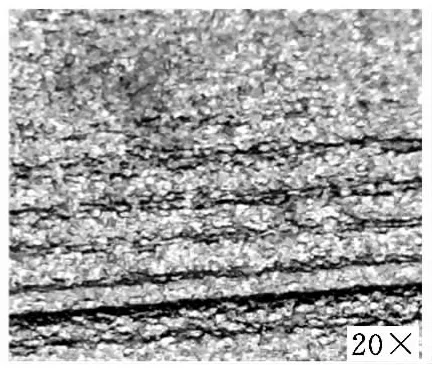

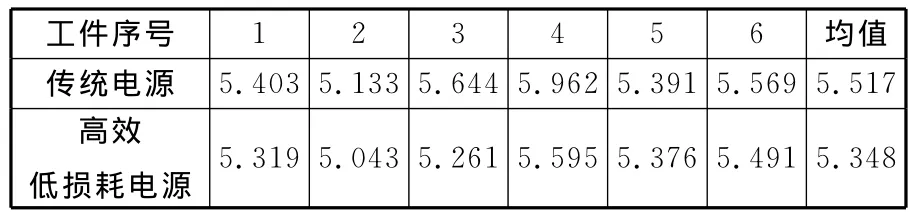

从试验结果可以看出,使用高效低损耗电源的钼丝损耗较使用传统电源的钼丝损耗有大幅度下降(图14、表2),钼丝寿命增幅在50%以上。在相同的电源参数下,高效低损耗电源的切割效率并不低于传统电源的切割效率,且切割效率增幅接近2%。对比图15、图16可看出,高效低损耗电源所加工工件表面平整、电蚀坑均匀一致,没有“短路线”;传统电源所加工工件表面有明显的“短路线”,且电蚀坑大小不一致。从图17可以看出,采用传统电源的钼丝表面较暗,其切割的工件表面黑白条纹明显(图18),而高效低损耗电源的钼丝表面及工件表面光亮均匀。工件表面产生差异的主要原因是,当出现异常放电时,高效低损耗电源能主动截止放电间隙中能量的输出。传统电源短路后,脉冲电源加热了极间介质,使得极间介质冷却及消电离作用减弱,因此表面更容易出现烧伤或其他不正常放电产生的“短路线”(图16)。同时,高效低损耗电源采用等能量脉冲方式保证了每个脉冲输出的能量基本一致,而传统电源的电流脉宽有随机性,所以采用高效低损耗电源的加工表面粗糙度要好于传统电源(表3)。此外,从表2、图18可以看出,在极间洗涤条件恶化时,高效低损耗电源对电极丝的保护及对加工表面的改善效果更佳明显。

图14 第一组参数钼丝损耗0.01mm切割面积对比

表2 钼丝寿命对比mm2

图15 高效低损耗电源加工工件表面

图16 传统电源加工工件表面

图17 两种电源电极丝切割后表面对比

表3 在第一组参数下,两电源加工工件粗糙度Ra μm

图18 在第二组参数下切割表面形貌对比

3 结语

从理论和实践方面探讨了阶梯脉冲、非正常脉冲切断、等能量脉冲等对电火花线切割高效低损耗加工的影响机理,分析了高效低损耗电源与传统电源的差异,为HSWEDM高效率低损耗加工的深入研究提供了理论和实践依据。试验表明,目前的高效低损耗脉冲电源能在切割效率为190~200mm2/min的高效切割条件下实现长期稳定切割。

[1] 叶军.数控低速走丝电火花线切割加工技术及市场发展分析[J].电加工与模具,2005(增刊):13-16.

Ye Jun.The Technology and Market of LSWEDM[J].Electromachining & Mould,2005(S):13-16.

[2] 刘志东,王振兴,张艳,等.高速走丝电火花线切割高效切割技术研究[J].中国机械工程,2011,22(4):385-389.

Liu Zhidong,Wang Zhenxing,Zhang Yan,et al.Research on Efficient Cutting Technology of High Speed WEDM[J].China Mechanical Engineering,2011,22(4):385-389.

[3] 华蕊,叶树林,谭伟明,等.能量控制型高效线切割脉冲电源的设计[J].新技术新工艺,2003(2):4-6.

Hua Rui,Ye Shulin,Tan Weiming,et al.The Design of High Efficiency WEDM Pulse Power Supply with Energy Controlled[J].New Technology &New Process,2003(2):4-6.

[4] 赵万生,刘晋春.实用电加工技术[M].北京:机械工业出版社,2002.

[5] 娄建和,张衍琳.一种模糊控制的电火花线切割机脉冲电源[J].电加工与模具,2001(4):8-11.

[6] Rajurkar K P,Huang W M,Lindsay R P.On-line Monitor and Control Strategy for Wire Breakage in WEDM[J].CIRP Annals-Manufacturing Technology,1991,40(1):219-222.

[7] 伍俊.电火花线切割智能加工系统的关键技术研究[D].上海:上海交通大学,2001.

[8] 顾元章,唐艺峰.具有实时控制功能高频脉冲电源的研究[J].电加工与模具,2008(1):21-24.

Gu Yuanzhang,Tang Yifeng.Research on High Frequent Pulse Power with Real-time Control[J].Electromachining & Mould,2008(1):21-24.

[9] 张旭东,李谢峰.往复走丝电火花线切割在高速加工的电极丝寿命研究[J].模具工业,2012,38(4):44-49.

Zhang Xudong,Li Xiefeng.Working Life of Wire Electrode in Hhigh-speed Back and Forth Wire Cutting WEDM[J].Die & Mould Industry,2012,38(4):44-49.

Research on Efficient Cutting and Low Wire Wear Technology of HSWEDM

Li Xiefeng1Liu Zhidong1Zhang Xudong2Li Lingling1

1.Nanjing University of Aeronautics & Astronautics,Nanjing,210016

2.Hangzhou Huafang CNC Machines Co.,LTD,Hangzhou,310024

At present,the highest cutting efficiency of HSWEDM has been over 200mm2/min.However,the traditional pulse power only improved pulse energy in this situation,which will cause the molybdenum wire severely worn and may be broken in short time.According to the discharging waveform of the pulse power,the differences between the traditional pulse power and high efficiency,low wire wear pulse power were analyzed,meanwhile the discharge mechanism of the efficiency and low wire wear of pulse power was also researched.The research shows that,controlling the discharge current of the leading and trailing edge by the ladder pulse and cutting off the abnormal pulse promptly can reduce the wear of the wire electrode.On the other hand,equal energy pulse used in the process,can effectively improve the chance of discharge and utilization rate of pulse.Finally,the new type pulse power supply apparently increases the cutting efficiency,improves the surface roughness of work-pieces and realizes to cut steadily in the condition of 190~200mm2/min cutting efficiency.

high speed wire-cut electrical discharge machining(HSWEDM);efficient cutting;low wire wear;machining mechanism

TG661

10.3969/j.issn.1004-132X.2014.01.014

2012—08—24

国家自然科学基金资助项目(51175256)

(编辑 张 洋)

李谢峰,男,1986年生。南京航空航天大学机电学院硕士研究生。主要研究方向为特种加工电火花加工。刘志东,男,1966年生。南京航空航天大学机电学院教授、博士研究生导师。张旭东,男,1960年生。杭州华方数控机床有限公司总工程师。李凌铃,男,1990年生。南京航空航天大学机电学院硕士研究生。