敞开式TBM主驱动设计分析

高海杰,丁永强

(北方重工集团有限公司 盾构机分公司,辽宁 沈阳 110141)

1 工程概况

辽西北供水工程6#标段,隧洞全长15410m,横断面型式为圆型,经计算主洞TBM掘进洞段成洞洞径净断面尺寸(直径)D=7.51m,开挖直径D=8.5m。敞开式TBM参数见表1。

表1 敞开式TBM的参数

2 主驱动支承结构

敞开式TBM主驱动支承结构的主要功用是支承刀盘及驱动电机,刀盘主驱动支承结构的四周装有护盾装置。TBM在掘进作业时,由于岩石的不均匀性,常引起机器头部的剧烈振动,刀盘护盾装置起着稳定刀盘和围岩的作用,防止掘进时刀盘可能的振动。刀盘的稳定对于滚刀在同一轨迹连续切削十分有利,也保证了主轴承处于良好的工作状态。刀盘护盾的其它作用是保护刀盘与机器前部,必要时还辅助掘进机的调向。

敞开式TBM主驱动支承结构尺寸是由大轴承外径、周边护盾运动形式、刀盘驱动电机数量以及大齿圈传动副等因素来决定。TBM主驱动及周边护盾装配如图1所示。

图1 TBM主驱动及周边护盾装配

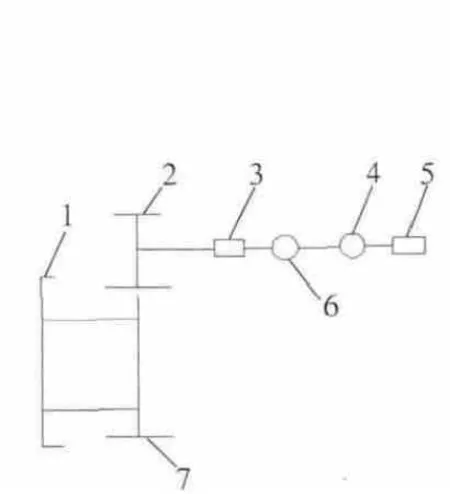

3 主驱动系统

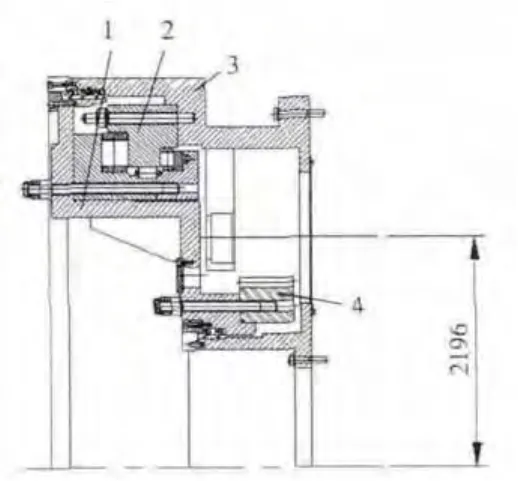

主驱动系统是刀盘转动驱动力的来源,动力传递形式可以简化为图2。主驱动由刀盘转接环、大轴承、驱动支承结构、大齿圈、小齿轮及驱动电机减速机等组成,按照精密的安装尺寸来控制大齿圈与小齿轮的啮合间隙,以保证传动的平稳性。8.53m敞开式TBM主驱动结构如图3。

图2 动力传动系统

图3 TBM主驱动内部结构及组成

4 主驱动传动齿轮副设计计算

4.1 刀盘转速及主驱动系统速比的设定

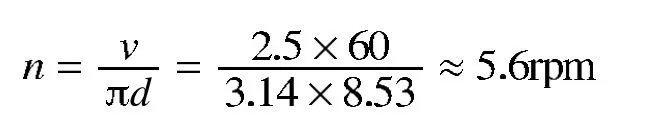

刀盘转速由刀盘的最大线速度确定,实践表明,刀盘最大线速度v<2.5m/s。超过此线速度,边滚刀迅速损坏。因此,刀盘的最高转速计算如下

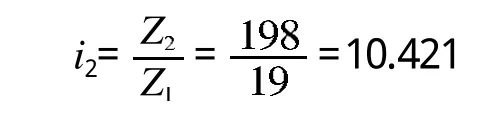

一般先从变频电机的额定转速n1和刀盘的极限转速n2max确定刀盘驱动系统的总速比i,再分配给行星减速机i1及齿轮副i2,然后根据几何尺寸和强度计算的许可值确定正确的刀盘转速。由于减速比分配考虑因素较多,在这里就不做详细说明,从参数表中可以得到i2。

4.2 大齿圈、小齿轮变位设计及变位系数分配

TBM施工过程中,在刀盘破碎岩石的一瞬间,刀盘受岩石的反作用冲击载荷是相当大的,齿轮副属于重载闭式齿轮传动。因此在设计齿轮副时,要考虑到齿面接触强度及齿根弯曲强度能长时间满足TBM施工要求。

8.53m敞开式TBM驱动电机在主驱动支承结构上的布置位置与旋转中心距离为2196mm,实际上就是大齿圈与小齿轮的安装中心距。按照标准大小齿轮来计算齿轮副的中心距。

这样就需要大小齿轮进行变位凑中心距方法来满足结构及性能要求,选择变位系数x1+x2>0的正变位(俗称角度变位),来增加齿轮副的啮合角,进而增强齿轮副齿面接触强度和轮齿的弯曲强度。

本项目中变位系数x1、x2分配原则:①该项目中是润滑条件良好的闭式齿轮传动,小齿轮表面硬度HBS>350时,常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度;②重载齿轮传动的齿面易产生胶合破坏,除了要选择合适的润滑油粘度,或采用含有添加剂的活性润滑油等措施外,应用变位齿轮时,应尽量增大传动的啮合角(即增大总变位系数Σx),并适当分配变位系数x1和x2,以使最大滑动率接近相等,这样不仅可以增大齿面的综合曲率半径,减小齿面接触应力,还可以减小最大滑动率以提高齿轮的抗胶合能力。

通过机械设计手册中角变位齿轮传动的公式计算,及对小齿轮变位系数修正计算后,取x1=0.636;x2=Σx-x1=1.361185-0.636=0.725。

最终得出大齿圈及小齿轮几何参数:大齿圈齿顶圆直径为4026mm;小齿轮齿顶直径为443mm。

5 结 语

TBM主驱动设计是世界每个隧道掘进机制造厂商的核心技术,本文主要介绍主驱动齿轮副变位设计及齿轮变位系数选取,为类似设计工作提供参考。