加热炉与输油泵系统效率低原因分析及治理技术

洪小平(大庆油田有限责任公司第四采油厂)

为了掌握设备运行能耗状况,地面设备系统效率监测工作一直以来受到节能管理部门的普遍重视。通过对运行设备系统效率进行测试,可为能效对标工作提供基础数据。

1 节能设备测试

1.1 加热炉测试

采油四厂共监测40台加热炉,平均热负荷率为58.30%。加热炉平均热效率为82.19%,合格32台,合格率为80%;加热炉平均空气系数为1.60,合格39台,合格率为97.5%;加热炉平均排烟温度为204℃,合格28台,合格率为70%;加热炉炉体外表面温度合格数量有40台,合格率为100%;加热炉各项指标全部合格数量有26台,综合合格率为65%。

1.2 输油泵测试

采油四厂共监测输油泵35台。输油泵平均功率因数为0.854,平均泵效为61.22%,平均泵机组效率为51.62%,平均节流损失率为7.89%,输液单耗为0.32kWh/t。功率因数合格数量为25台,合格率为71.43%;泵机组效率合格数量为20台,合格率为57.14%;节流损失率合格数量为30台,合格率为85.71%;3项指标全部合格数量为20台,综合合格率为57.14%。

2 系统效率低原因分析

经测试,加热炉空气系数一般在1.2~2.0之间,排烟温度在150~300℃之间,热负荷在25%~85%之间。对于同一台加热炉,若空气系数是1.2,排烟温度为150℃,热负荷为80%,其炉效为87.6%;若空气系数为2.0,排烟温度为300℃,热负荷仍为80%,其炉效为72.85%。因此,空气系数及排烟温度对加热炉的系统效率影响较大。

2.2 加热炉系统效率低原因

从14台加热炉综合评价不合格原因来看,排烟温度高于200℃的有13台,占不合格数量的92.9%,过剩空气系数超标1台。主要原因是该厂在用加热炉大多采用普通燃烧器,而燃烧器的合风开启度只能靠手动控制。2009年,该厂在加热炉烧火间安装了排烟温度表,加热炉合风开启度以排烟温度表操作规程为控制依据,但排烟温度表作为计量仪表,每年需要进行校检。此表在校检过程中损坏严重,经统计目前可用的排烟温度表只有28块,导致目前85台加热炉合风开启度缺少控制依据,加热炉燃烧器自动化程度低,不能合理控制空气系数,天然气燃烧不完全,热损失较大,测试炉效较低。根据加热炉测试结果,全厂安装全自动燃烧器后加热炉热效率为85.72%,未安装全自动燃烧器的加热炉热效率为81.71%,相差4.01%。

2.3 输油泵系统效率低原因

从15台综合评价不合格的输油泵来看,均存在泵机组效率低的问题,平均泵机组效率为35.87%(指标要求:电动机功率≤55kW,泵机组效率≥54%,75kW电动机泵机组效率≥59%,90kW电动机泵机组效率≥61%,110kW电动机泵机组效率≥64%);机泵负荷率低,电动机不能在额定功率状态下运行,导致电动机功率因素不合格10台,占不合格数量的66.7%。原因是随着单井产量的递减,各转油站、脱水站外输负荷率下降明显,平均外输负荷率为39.87%,且均已采用变频调速技术。在测试过程中,泵的流量、压力转速不稳定,导致整个机泵效率偏低,只有在泵加速运转时功率因素才能达标。

截至2012年,共建转油站51座,其中管辖井数少于100口的有11座,占总数的21.57%;产液量低于3000m3/d的有26座,占总数的50.98%,油气分离负荷率低于50%的有11座。

3 提高系统效率措施

3.1 提高加热炉系统效率

充分利用目前在用的加热炉排烟温度表,按照排烟温度表操作规程上参数进行加热炉排烟温度控制;加大全自动燃烧器推广力度,全自动燃烧器可以实现合风开启度根据火焰大小自动调节,提高加热炉燃烧效率[1]。2013年结合安全隐患治理项目应用50套全自动燃烧器,应用后加热炉炉效从78.6%提高到83.2%,炉效提高4.6%,节能效果显著。规划利用“十二五”后两年的节能专项资金改造再更换全自动燃烧器40套,安全隐患治理、老区改造等措施23套,力争在“十二五”末全部更换完毕,预计年节气340.52×104m3。

3.2 提高输油泵系统效率

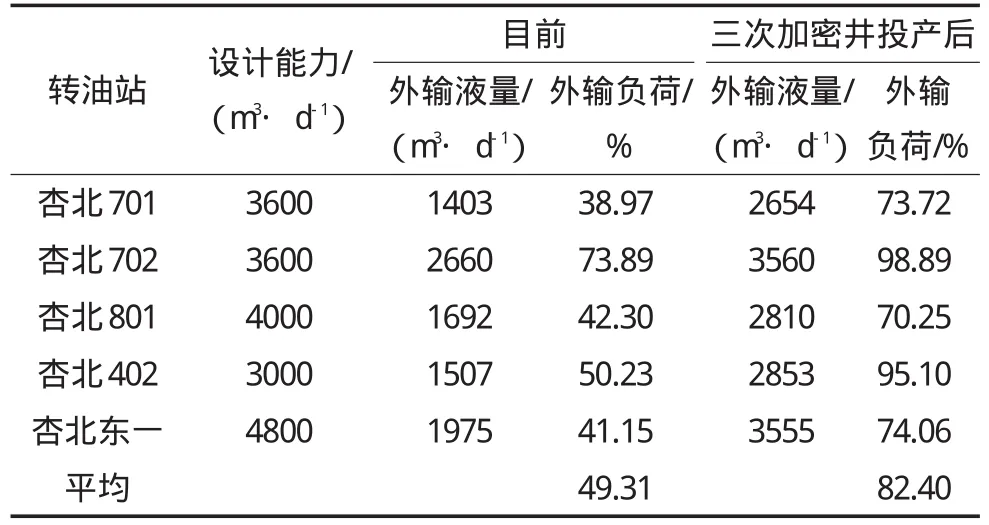

1)在产能建设中,充分利用已有站库剩余能力,控制新建站库规模。2014—2015年杏3-4区三次加密井产能共增加新井367口,涉及杏北701、702、801、402、东一等5座转油站;通过充分利用已建剩余能力,将站库外输负荷率从平均的49.31%提高到82.40%(表1)。

表1 杏3-4区三次加密产能涉及转油站能力预测统计

2)在老区调整改造中,优化站外管网、核减部分老化严重负荷率低的转油站,以提高站库负荷率。2014年老区改造通过站外管网优化调整核减杏北6001、2101、2201转油站,将这些站所辖油井通过站外管网优化调整到邻近转油站,计划实施“两就近与环状流程改造”油井63口,减少掺水量825m3/d,转油站平均负荷率从49.4%提高到82.7%。在“十三五”期间,还将核减杏北1002、502转油站,预计年可节气107×104m3,节电35.64×104kWh。

3)利用老区改造或节能专项资金对部分老化的输油泵进行调整更新,重新核实机泵能力,提高泵机组效率。例如杏北401转油站(表2),目前该站日外输液量1100~1500m3,外输泵排量为155~234m3/h,吨液耗电高达2.84kWh,是全厂平均值(0.80kWh/t)的3.55倍。按照日外输液量,2014年规划利用节能专项资金对投产年限达17年的3#外输泵实施换小泵工作,泵排量调整到65m3/h,配用功率37kW电动机,并配备同功率变频器1台;投资11万元,泵机组效率提高12个百分点,预计年可节电10.8×104kWh,投资回收期1.8年。

表2 杏北401转油站外输泵情况统计

4 结论

1)杏北油田加热炉普遍存在排烟温度偏高问题,导致加热炉系统效率偏低,主要原因是燃烧器合风开启度缺少控制依据,通过应用全自动燃烧器,可以提高加热炉炉效。

2)随着单井产油能力递减,各转油站负荷下降较为明显,输油泵机组效率普遍偏低;通过优化站外管网改造,合理匹配机泵能力,能够提高转油站负荷及机泵系统效率,降低系统耗电量。

[1]孔庆刚.立式圆筒炉优化设计[J].油气田地面工程,2011,30(4):57-58.