锤片式饲料粉碎机分离装置外管壁结构的改进

■王 亮 曹丽英

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

我国目前使用较多的饲料粉碎机仍然是传统的卧式锤片式粉碎机。在其工作时,容易在粉碎室内部形成环流层,并且在离心力作用下,大颗粒物料容易堵住筛孔,从而导致了分离效率低以及物料颗粒过粉碎等问题。为解决上述问题,本课题组在传统粉碎机的基础上开发了一种新型饲料粉碎机,可以解决环流层和筛孔堵塞等问题,但是出现了饲料颗粒过筛率低以及度电产量不高等问题。本文针对这一问题提出了一种新的结构设想,以解决这些问题。

1 问题描述

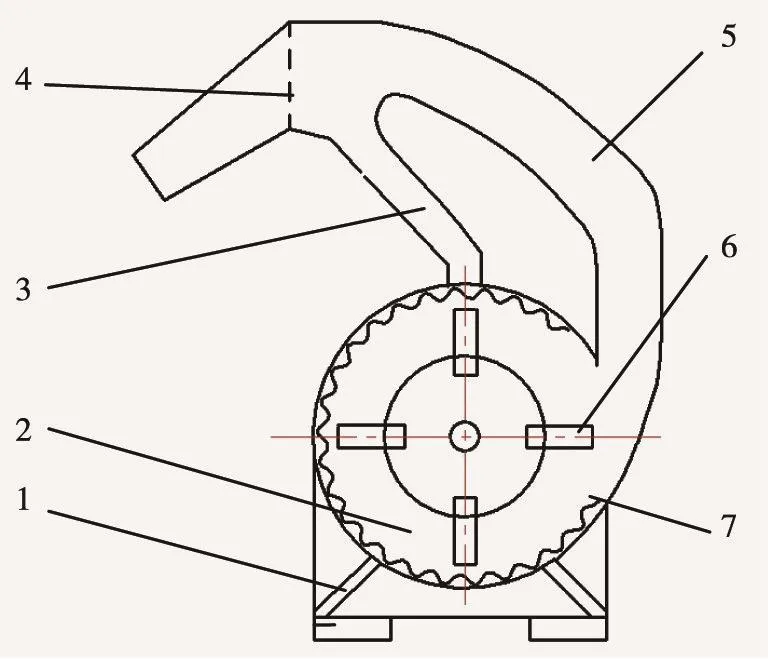

新型锤片式饲料粉碎机的结构如图1所示。由于粉碎室内部不是完整的圆形,所以在工作时粉碎室内不形成环流层。并且由于其自身结构的特点也不会造成饲料颗粒对筛片的堵塞,可大大改善饲料过粉碎等问题。

图1 新型锤片式粉碎机结构原理

当饲料颗粒在进入分离装置时,速度基本是沿着分离装置下端平面的切线方向,加上离心力的作用,绝大多数颗粒都是沿着分离装置外管壁运动的。由于分离装置上端结构的特点,很多颗粒运动到上端拐弯处时将和外管壁发生碰撞后被弹回到内管壁上,并沿着内管壁一直流回粉碎室中,从而造成饲料过筛率和度电产量的降低。

为了解决上述问题,本文提出了一种将外管壁改为圆弧形的想法。

2 有限元模型的建立及求解

2.1 模型的建立

由于大多数颗粒是沿着外管壁运动,所以外管壁的机构至关重要;而内管壁的结构几乎不对颗粒浓度的分布产生重要影响。为了建模简单,本文将内管壁的半径定格在600 mm,然后分别建立三组不同外管壁半径R的值与之共同进行仿真模拟。三组外管壁半径R的值分别为750 mm、800 mm和850 mm。建模时采用三维建模软件Pro/e建立模型,将建立好的三维模型导入到ANSYS/FLUENT中进行网格划分,使用软件自动生成网格,如图2所示。

图2 计算区域网格单元

2.2 边界条件及初始条件的确定

分离装置进料口设为速度入口,气相和固相进口速度均为10 m/s。出口设置为自由出口,进出口位置如图2所示。

2.3 求解

两相流模型采用欧拉模型,分散相选用体积分数占连续相10%的玉米颗粒,固相颗粒直径设置为2.5 mm,连续相设置为空气。空气的运动黏度为17.9×106m2/s,三组仿真入口当量直径最小为112 mm,通过计算可知Re>4 000,所以分离装置中流体的流动为湍流,湍流模型选用标准k-ε模型,并选用无滑移边界,近壁区的流动模拟采用标准壁面函数。其他条件保持默认设置。

3 结果分析

图3是未改动的分离装置中颗粒浓度分布。从图3可以直观地看出高浓度区分别分布在入口处和出口处附近。出口处的颗粒可以完全过筛,而入口处的颗粒绝大部分将被外管壁反弹后流回中心粉碎室。导致颗粒过筛率和度电产量不高。

外管壁半径R值为750、800 mm和850 mm时,分离装置中颗粒浓度分布情况分别如图4、图5、图6所示。可以看出:3张图中颗粒的高浓度区均分布在筛片的前后两端。筛片前端的颗粒已经过筛,筛片后端的颗粒绝大多数也能够顺利过筛。可见,由于饲料颗粒在进入分离装置时速度是沿着下端平面的切向方向,圆弧形外管壁可以避免大多数饲料颗粒与外管壁的直接碰撞,没有了外管壁的反弹,饲料颗粒的过筛率大大改善,效果良好。

图3 未改动时分离装置颗粒浓度分布

图4 R=750 mm时颗粒浓度分布

图5 R=800 mm时颗粒浓度分布

图6 R=850 mm时颗粒浓度分布

4 结论

①本文利用FLUENT软件分别对改进前和改进后的三组粉碎机的分离装置进行了气固两相流模拟,效果良好,为合理设计分离装置的结构提供了依据。

②通过仿真实验,验证了在将外管壁的形状改为圆弧形后,可以避免外管壁与大多数饲料颗粒的碰撞,饲料颗粒的过筛率显著提高,进而可以提高粉碎机的度电产量。

③究竟外管壁的形状如何设计可以使得饲料的过筛率得到最大提高,以及在饲料颗粒运动过程中,与外管壁的摩擦与碰撞所带来的功耗如何降到最低,可以在以后的研究中继续讨论。