化学刻蚀铝箔集流体在超级电容器中的应用

何捍卫,周海生,潘登宇

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

等效串联电阻会使电容器可存储电荷的电位范围降低,减弱电荷存储能力,是衡量超级电容器性能的主要指标之一,主要由电极活性物质内阻、电解质内阻、活性材料和集流体接触电阻等组成[1-2]。有机体系C-C超级电容器的集流体多为铝箔[2],对铝箔表面进行刻蚀,增大表面粗糙度,可降低活性材料与集流体的接触电阻,降低等效串联电阻。王力臻等[3]对铝箔表面进行电化学刻蚀,将有效内阻从71 Ω降低至 11 Ω;C.Portet等[4-5]对铝箔表面分别进行化学和电化学刻蚀,并用溶胶-凝胶法将活性材料沉积在铝箔上,降低了界面电阻;C.Portet等[6]对铝箔表面进行化学刻蚀,并沉积炭气凝胶和碳纳米管,等效串联电阻较低(0.4 Ω·cm2)。

对铝箔进行刻蚀,可减小等效串联电阻,但刻蚀对超级电容器性能的影响,研究还不够深入。本文作者对铝箔进行化学刻蚀,比较了不同刻蚀时间铝箔的表观形貌和比表面积,并对制备的超级电容器的电化学性能进行研究。

1 实验

1.1 集流体铝箔的化学刻蚀

将30 μm厚的铝箔(吴江产,99.99%)用 1 mol/L的NaOH(广州产,AR)溶液清洗、除油,用去离子水清洗后,放入鼓风干燥箱中,在110℃下干燥2 h,再在80℃下于2 mol/L HCl(成都产,AR)与0.2 mol/L Al2(SO4)3(广州产,AR)的混合溶液中进行刻蚀,刻蚀时间分别为40 s、60 s、80 s和100 s。

1.2 超级电容器的组装

将活性炭NK261H(日本产)、炭黑(上海产,工业级)和粘结剂LA133(成都产,工业级)按质量比85∶10∶5搅拌均匀,单面刮涂到30 μm厚的铝箔(江苏产,99.99%)上。在80℃下烘干2 h后,以10 MPa的压力压制,然后裁剪成面积为1.54 cm2的圆形极片(炭载量为12~13 mg),在80℃下真空(-0.9 MPa)干燥24 h后,进行电化学检测。

将TF44隔膜(日本产)放在2片极片之间,涂有活性材料的一面与隔膜接触,置于聚四氟乙烯模具中,加入电解液1.0 mol/L Et4NBF4/AN(深圳产,电池级)后密封,在氮气保护的手套箱中组装C-C超级电容器(面积为1.54 cm2的圆形,厚度为210 ~220 μm)。

1.3 测试与分析

用Nova NanoSEM 230型扫描电子显微镜(捷克产)进行表面观察,评价铝箔刻蚀的形貌;用Quadrasorb S1-3MP型全自动3站比表面积及孔分析仪(美国产)进行比表面积测定。

在CHI660B电化学工作站(上海产)上进行交流阻抗和循环伏安测试。交流阻抗扫描的频率为10-2~105Hz,交流振幅为5 mV;循环伏安测试的电压为0~2.7 V,扫描速率为10 mV/s。在CT2001A电池测试系统(武汉产)上以0.3 A/g的电流进行充放电性能测试,电压为0~2.7 V。

2 结果与讨论

2.1 化学刻蚀的影响

刻蚀时间为100 s时,铝箔的强度明显降低,因此该样品未进行后续实验,不参与对比。

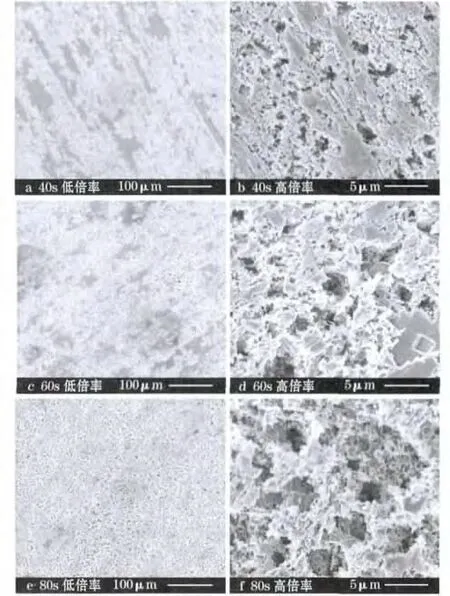

图1 化学刻蚀的铝箔的表面形貌Fig.1 Surface morphology of chemical etched aluminum foil

从图1可知,随刻蚀时间的延长,铝箔的刻蚀程度越来越严重。刻蚀40 s的铝箔,表面腐蚀孔较小,且分布不均匀;刻蚀60 s的铝箔,表面刻蚀均匀,但腐蚀孔仍较小;刻蚀80 s的铝箔,表面刻蚀均匀,腐蚀孔的孔径为5~15 μm。化学刻蚀的机理为溶解性刻蚀和局部微电池刻蚀[7]。因为采用的铝箔为高纯铝箔,杂质很少,刻蚀机理主要为溶解性刻蚀,所以能够腐蚀出较大的孔。随着刻蚀时间的延长,铝箔的比表面积增大。分析结果表明:刻蚀时间为40 s、60 s和80 s的铝箔,比表面积分别为1.72 m2/g、2.67 m2/g和3.61 m2/g,说明随着刻蚀时间的延长,铝箔表面的腐蚀孔增多,粗糙程度增大。

2.2 交流阻抗测试

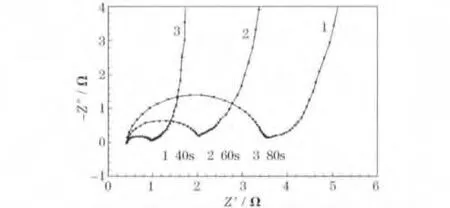

不同刻蚀时间铝箔制备的电极的交流阻抗谱见图2。

图2 化学刻蚀对电极交流阻抗谱的影响Fig.2 Effect of chemical etching on A.C.impedance of electrode

图2中,Z'为阻抗的实部,Z″为阻抗的虚部。界面电阻与界面电容并联在高频区,产生一个半圆,低频区在实轴上的截距近似为电容器的界面电阻Ri[4]。从图2可知,高频电阻的差别不大;随着刻蚀时间的延长,高频半圆的直径变小,说明Ri变小,刻蚀40 s、60 s和80 s的铝箔制备的电极,Ri分别约为3.8 Ω、1.4 Ω和1.0 Ω,说明随着刻蚀时间的延长,腐蚀孔孔径的增大,活性材料与铝箔的接触加强,可获得较小的界面电阻,从而有利于获得较小的等效串联电阻。

2.3 恒流充放电测试

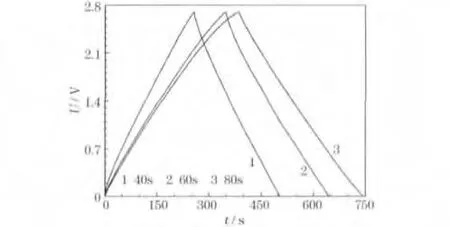

不同刻蚀时间铝箔制备的电极第100次循环的充放电曲线见图3。

图3 化学刻蚀对电极充放电曲线的影响Fig.3 Effect of chemical etching on charge-discharge curves of electrode

从图3可知,充放电曲线近似直线,呈典型的双电层电容特性,说明刻蚀时间对电容特性没有影响。化学刻蚀40 s的铝箔制得的电极,在放电开始时有明显的电压降ΔU。ΔU源于等效串联电阻RS的存在,RS可由式(1)[8]计算:

式(1)中:I为充放电电流,A。

计算可知,刻蚀40 s、60 s和80 s的电极,等效串联电阻分别为 4.2 Ω、2.5 Ω 和 1.4 Ω。

由于采用双电极体系,电极材料的比电容为超级电容器比电容的4倍,根据放电曲线斜率,由式(2)[9]可计算出电极的比电容C:

式(2)中:m为极片上涂覆物质的质量,g;α为活性物质占电极总质量的比例;dφ/dt为放电曲线的斜率,V/s。

刻蚀40 s、60 s和80 s的铝箔制备的电极,比电容分别为112.5 F/g、143.6 F/g和165.2 F/g,随着刻蚀时间的延长,铝箔表面刻蚀程度的增加,活性物质与铝箔的接触变好,等效串联电阻减小,电极的比电容增大。用刻蚀80 s的铝箔做集流体,获得的等效串联电阻最小,电极比电容最大。实验所用活性炭的粒径主要分布于5~10 μm,因此使用刻蚀80 s的铝箔,活性炭将更容易进入刻蚀孔隙中,使活性炭与铝箔相互啮合,提高两者的接触效果。

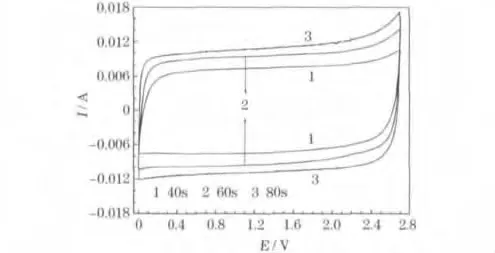

2.4 循环伏安测试

不同刻蚀时间铝箔制备的电极的循环伏安曲线见图4。

图4 化学刻蚀对电极循环伏安曲线的影响Fig.4 Effect of chemical etching on CV curves of electrode

从图4可知,在扫描范围0~2.7 V内,没有氧化还原峰,说明没有化学反应发生;不同刻蚀时间铝箔制备的电极,循环伏安曲线都接近矩形,电流平台都比较明显,说明制备的超级电容器的可逆性好;随着刻蚀时间的延长,电极的曲线面积更大,说明随着刻蚀时间的延长,电极的比电容增大。

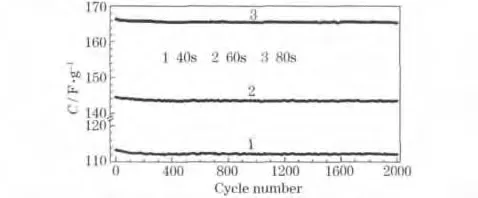

2.5 循环性能测试

不同刻蚀时间铝箔制备的电极的循环性能见图5,电流为0.3 A/g,循环次数为2 000次。

图5 化学刻蚀对电极循环性能的影响Fig.5 Effect of chemical etching on cycle performance of electrode

从图5可知,电极的比电容除了在前100次循环中有略微下降外,基本保持不变,经2 000次循环测试,比电容衰减都不超过1.1%,说明刻蚀时间对循环性能没有影响。不同刻蚀时间铝箔制备的电极,循环性能都很好,使用寿命较长。

3 结论

随着刻蚀时间的增加,铝箔的比表面积与表面的粗糙度增大,表面腐蚀越来越均匀,腐蚀孔的孔径增大,分别作为集流体制备的电极等效串联电阻减小,比电容增大,超级电容器性能变好。刻蚀80 s的铝箔作为集流体制备的电极,比电容为165.2 F/g,等效串联电阻为1.4 Ω。

通过交流阻抗和循环伏安测试,比较了刻蚀不同时间的铝箔作集流体所制备电极的性能,结果表明:随着刻蚀时间的增加,电极的界面电阻减小和电极比电容增大;循环性能测试结果表明:不同刻蚀时间下,电极循环性能都较好。

集流体铝箔进行刻蚀,主要是通过增大铝箔表面粗糙度与表面腐蚀孔的孔径,改善活性物质与铝箔之间的接触状况,从而改善超级电容器的性能。

[1]REN Jun(任军),XU Bin(徐斌),ZHANG Shi-chao(张世超),et al.PVDC基活性炭的制备与电容性能[J].Battery Bimonthly(电池),2008,38(3):136 -138.

[2]Zheng J P.Resistance distribution in electrochemical capacitors with a bipolar structure[J].J Power Sources,2004,137(1):158-162.

[3]WANG Li-zhen(王力臻),GUO Hui-jie(郭会杰),GU Shu-hua(谷书华),et al.集流体表面直流刻蚀对超级电容器性能的影响[J].Dianyuan Jishu(电源技术),2008,32(8):504 -507.

[4]Portet C,Taberna P L,Simon P,et al.Modification of Al current collector surface by sol-gel deposit for carbon-carbon supercapacitor applications[J].Electrochim Acta,2004,49(6):905 -912.

[5]Taberna P L,Simon P.Electrode surface treatment and electrochemical impedance spectroscopy study on carbon/carbon supercapacitors[J].Appl Phys A:Mater Sci Process,2006,82(4):639 -646.

[6]Portet C,Taberna P L,Simon P,et al.Modification of Al current collector/active material interface for power improvement of electrochemical capacitor electrodes[J].J Electrochem Soc,2006,153(4):649-653.

[7]PAN Xu(潘旭).电解电容器用铝箔扩面腐蚀工艺研究[D].Hefei(合肥):Hefei University of Technology(合肥工业大学),2007.

[8]Qu D Y,Shi H.Studies of activated carbons used in double-layer capacitor[J].J Power Sources,1998,74(1):99 - 107.

[9]CHEN Xiao-mei(陈晓妹),LIU Ya-fei(刘亚菲),HU Zhong-hua(胡中华),et al.高性能炭电极材料的制备和电化学性能研究[J].Journal of Functional Materials(功能材料),2008,39(5):771-778.