工业加热炉钢烟囱内衬涂抹料施工技术

1 工程概况

天津钢管集团有限公司φ258mm热轧管工程环形加热炉钢烟囱高85m,外径为1 600mm,其内侧施工隔热保温内衬,厚度125mm,内衬施工完后烟囱内径1 350 mm。钢烟囱内衬采用轻不定型耐火材料,密度600 kg/m3,耐火度 1 000℃。

2 方案选择

针对钢烟囱内衬保温料的施工通常有3种方法:支模浇筑、机械喷涂和手工直接涂抹。支模浇筑法是在钢烟囱竖立状态下,在其内安装圆形内衬模板,然后将隔热保温料倒入压实成型;此方法模板安装精度要求高,工作量大,拆除周转时间长,施工成本高。机械喷涂法是利用喷涂机产生的高压将保温料喷射在钢烟囱内壁上形成隔热层,可分层喷涂;此方法要求工作面大,而且回弹量大,材料的损耗大。手工直接涂抹按设计尺寸在钢烟囱内侧直接分层用手工抹面;此方法随意性大,内衬厚度不易控制。

综合以上方法存在的缺点,将钢烟囱制作节分段,共10节,每节长6~10m,在地面水平放置,每段圆周分三次支模进行滚动涂抹内衬料,涂抹完内衬后,再进行安装。这种方法支模简便,脱模容易,操作方便,安全可靠,既简化了施工,又减轻了劳动强度,缩短了工期。

3 施工操作要点

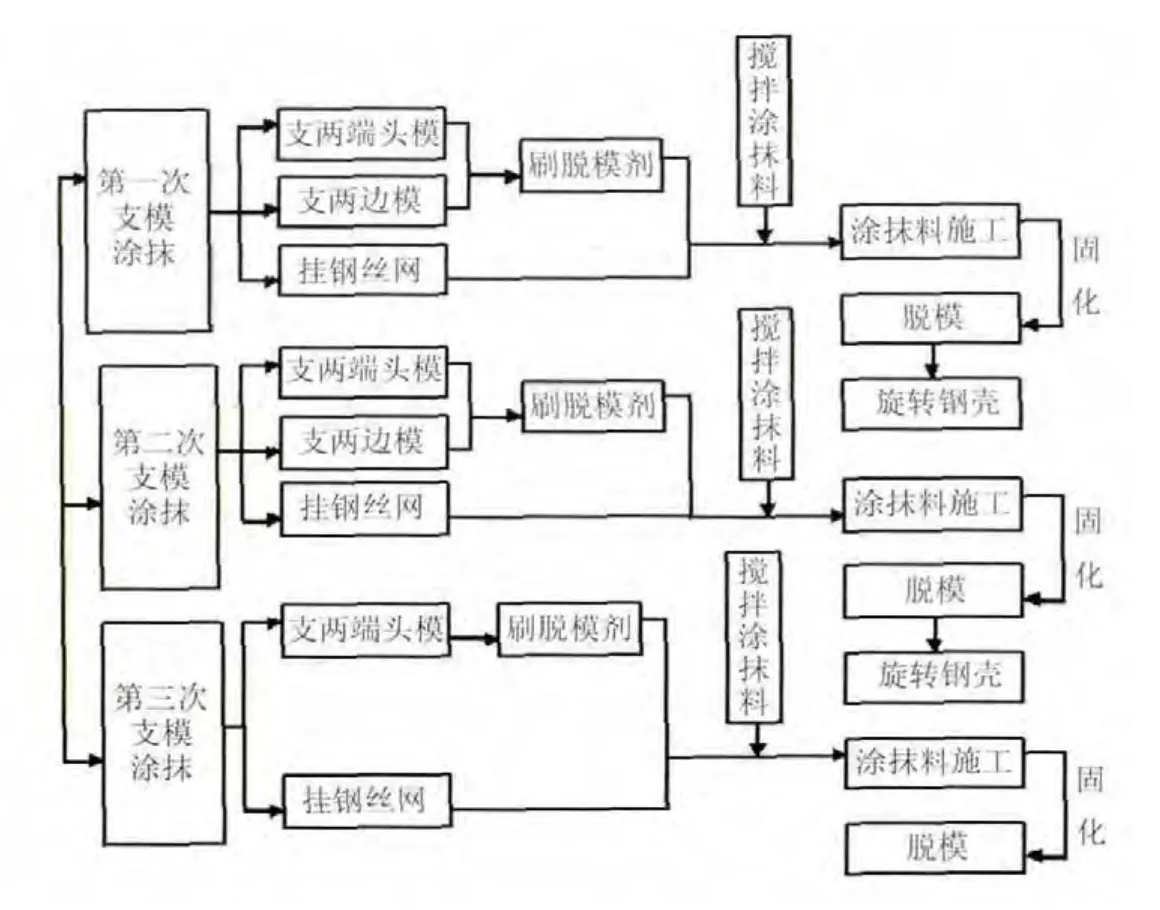

施工工艺流程见图1。

图1 工艺流程

3.1 准备工作

制作好的烟囱外壳一般都是水平放置的。为施工方便,对杂乱放置的外壳要调整位置,使其间距、方向一致,以便于施工。

支模以前首先要逐段放线。将钢壳两端圆周分成对应的三等分圆弧。在内壁上,将两端圆弧对应等分点之间划上线,整个钢壳内壁分为三条等分圆弧面。

3.2 模板制作

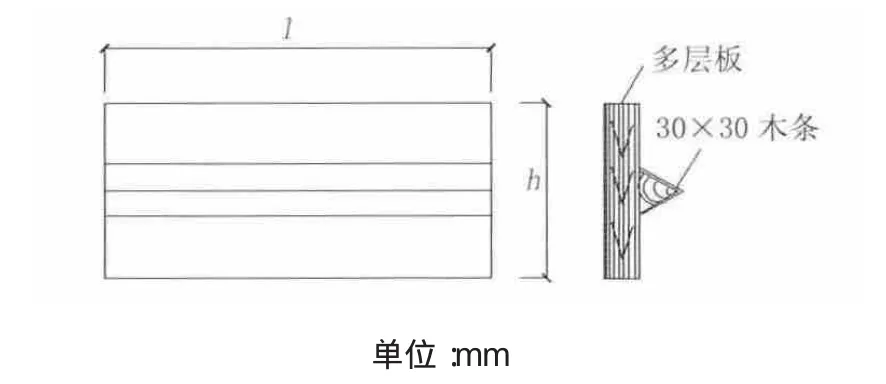

端头弧形模板采用定型钢模,见图2,侧模采用多层板木模,见图3。

图2 端头弧形模板

图3 侧模

3.3 支模涂抹

第一次支模先支两端头弧形模板。端头模板用φ12mm钢筋与烟囱内壁点焊固定,点焊间距400mm,然后支两侧模。将侧模两端紧靠弧形端头模板两端头,φ12mm钢筋与烟囱内壁点焊固定,点焊间距400mm,点焊固定见图4。再将模板的工作面刷上脱模剂,第一轮支模完毕。

图4 侧模点焊

支完模后挂丝网。丝网的丝径2mm,网孔为边长50 mm的六边形。先将丝网裁成与涂抹的弧形面尺寸相同的网快,然后用20#铁丝将丝网绑在锚固钉50mm高处。

涂抹料用强制搅拌机搅拌,加水量及操作按使用说明执行。涂抹料的运输采用透水的尼龙便袋装好,用手推车运到涂抹部位进行铺料,铺料一端逐步向另一端进行,用木锤手工拍打振捣,厚度稍高于模板,最后用长木方搭在两端头模上,沿弧面压实刮平,再用木锤手工拍打密实即可。

该涂抹料凝固较慢,脱模后要旋转钢壳使涂抹体受震动。为此,两轮涂抹间隔时间要长一些,以便涂抹料充分固化,一般间隔8 h以上为宜,最好几节同时按顺序涂抹,一天将几节内衬的第一次涂抹完毕,晚上进行固化,第二天涂抹第二次。

脱模时将φ12mm钢筋在点焊处用水焊轻轻割开或用撬杠撬开,然后轻轻敲击侧模,将侧模拆下,最后拆除两端头模板。用断线钳剪断加固用木方两端,使其与端头模分开。烟囱转动时用撬杠或倒链将钢壳旋转120°。

第二次支模仍然先支两端头模板,由于已涂抹好的涂抹体已构成了一道侧模,故只支一面侧模即可,以后操作同第一次。第三次支模更简单,由于前两次的涂抹体已构成了两道侧模,只支两端头模板即可,以后仍是刷脱模剂、挂丝网、涂抹料,只是凝固脱后不用再旋转钢壳了,整个一节涂抹料内衬涂抹完毕。

4 质量措施

1)严格遵守GB 50211—2004《工业炉砌筑工程施工及验收规范》进行施工。

2)除拍打密实外,对涂抹料内衬厚度及平整度的允许误差:厚度±5mm,平整度(2m靠尺)5mm。

3)进场材料均应附有出厂合格证并进行复检。施工中进行自检、专检、复检。

4)施工环境温度应高于15℃。

5 结语

采用上述施工工法,保证了施工质量,大大降低了工人的劳动强度并且缩短了工期。从投产后的的使用效果上看,没有出现过任何质量问题。