高炉出铁场除尘方案研究

陶锋勇,石 峻

(合肥水泥研究设计院,合肥 230051)

1 概述

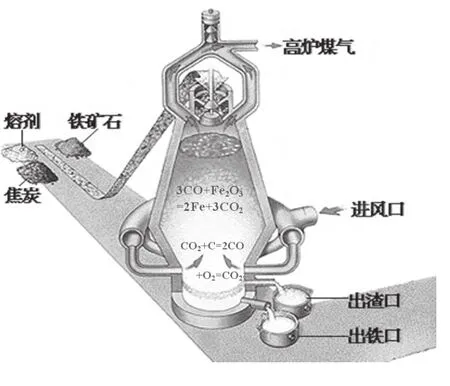

在钢铁工业中,炼铁是一个最基本的生产工艺过程,其主体设备为高炉;高炉冶炼是还原过程,将氧化铁还原成含有碳硅锰硫磷等杂质的生铁,为炼钢厂提供炼钢生铁和合金生铁,也为机械制造厂提供铸造生铁。其主体设备结构简图如下图所示。

高炉结构图

由上图可知,高炉生产过程中的烟气污染主要来自于高炉煤气及出铁口后对应的出铁场部分,而其中出铁场的粉尘污染主要是高炉在开炉、堵铁口及出铁的过程中产生的大量烟尘,其扬尘点主要分布在出铁口、出渣口、撇渣器、铁沟、渣沟、铁水罐、摆动流嘴等处。

出铁场不仅烟气量大,岗位含尘浓度高(每吨铁水产生2.5kg烟尘,操作区含尘浓度高达2~3g/Nm3),且尘粒细,使烟尘处于扩散状态;加上出铁场出铁次数多、时间长,使出铁场大面积受到烟尘、辐射热及CO、SO2等有害气体的严重污染,因而生产条件恶劣,对工人的身体健康影响严重,同时大量微细烟尘在大气中扩散,又造成厂区环境严重污染。因此,对于出铁场的烟尘问题,在当前环保要求日趋严格的形势下,必须引起足够的重视,并采取有效措施进行治理。

以西昌新钢业有限责任公司的烟尘治理为例。该企业380m3高炉出铁场的扬尘点主要为出铁口附近及铁水罐两处。粉尘采用集中收尘,在各扬尘点设置集尘罩,然后通过非标支管汇集到收尘设备集中处理。另考虑到周边其它相关设备的参数(高炉鼓风机Q = 1850m3/min,P=0.31MPa;铁水罐Φ=3240mm;行车高7m),可初步计算得出该高炉出铁场的综合处理风量约在46万m3/h(其具体风量必须依据具体参数及现场设备布置确定系统捕集风速来计算得出)。

2 治理标准及原则

2.1 采用的标准

粉尘排放按照《工业炉窑大气污染物排放标准》(GB 9078-1996)实施。

2.2 治理原则

(1)选用的除尘器必须能保证可靠运行,因此要选用有技术保证及合理设计,并有良好售前售后服务的正规厂家的产品。(2)除尘工艺设计中尽量选用技术先进、成熟可靠的高效除尘技术,以保证达标排放并且满足劳动卫生要求。(3)设备所选用的零部件必须性能稳定、运行可靠,随主机运转率达100%,将设备维修工作量降至最低,并做到可不停机检修。(4)高效除尘技术可使用一级除尘系统,以简化工艺流程、减少漏风、降低系统阻力,从而降低投资及运行费用,保证系统可靠长期运行。(5)没有二次污染,回收的粉尘易于利用。

3 出铁场烟气粉尘的性质及治理方法

3.1 出铁场烟气的形成

在出铁的中间过程中,出铁口产生的烟尘较少,而铁水沟产生的烟尘量较大;出铁场在刚开铁口时和出铁快结束时,由于炉内压力的作用,出铁口位置的前方会产生大量烟尘四处飞溅,流速高,扩散面积大,捕集困难,污染极为严重。出铁的过程中,铁水罐位的烟尘主要是由于流嘴和铁水罐存在落差,导致铁水刚落入铁水罐的瞬间产生大量烟尘,随着落差逐渐减小,产生的烟气也逐渐减少,由于烟气没有压力作用,所以流动较为稳定,在铁水罐的上方采用吸风罩即可收到较好的收尘效果。

3.2 出铁场烟气粉尘的性质

治理出铁场烟气选择除尘器时,要考虑除尘器对运行工况条件的适应性,而烟气与粉尘的物理、化学性质是关键参数,高炉出铁场烟气、粉尘有关参数见表1、表2、表3。

表1 烟尘粒径百分含量

表2 烟尘化学成分及含量

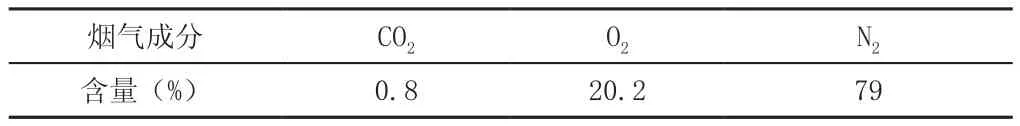

表3 烟气成分含量

3.3 出铁场烟气粉尘治理方法

出铁场除尘一般采用两个系统,即一次除尘系统和二次除尘系统。所谓一次除尘系统就是将铁水沟、铁水罐等处用密封罩罩起来,在罩子的适当部位设置除尘吸风口进行抽风除尘。但是在开铁口和出铁过程中仍会有大量烟气溢出,铁口处所设的除尘系统称为二次除尘系统。二次除尘系统一般有4种:1)自然抽风气帘式,即将整个房顶看成是一个通风罩,在房子周围设有通风气帘抽风除尘;2)防尘垂幕式,即由活动垂幕组成的抽风通道将粉尘抽走;3)各产尘点分散设置密封罩统一抽风除尘;4)天车通过式,在出铁时利用烟气本身的热力采用天车移动式集烟罩捕集烟尘而达到抽风除尘的效果。目前在较小的高炉出铁场除尘设计中,多为采用第3种方式(即分散捕集、统一抽风的除尘方式),具体方法是在每个铁水罐位设计一个吸风罩(管道采用切换阀门,交替使用),在出铁口和铁水沟的上方设计一个较大的密封罩(具体尺寸依照现场情况确定)。

3.4 出铁场密封罩的技术要求

尘源密封是一种防止操作人员与粉尘接触的隔离措施,并能缓冲气流的运动、消耗粉尘飞扬的能量、减少粉尘的外逸,为除尘创造良好的条件。除尘的效果取决于扬尘点的密封程度。密封罩的设计应满足以下要求:

(1)密封罩应力求严密、尽量减少罩上的孔洞和缝隙。

(2)密封罩的布置应不影响操作和检修。根据生产要求,设置必要的进出门和观察孔,门、孔应关闭灵活,密封罩应便于拆卸安装或移动。

(3)密封罩的设计须考虑到热辐射对罩子的影响及热应力的消除和对活动部件的影响。

(4)密封罩的设计应注意罩内的气流运动特点。要选择合理的密封罩的形式和排风点的位置,以使罩内气流保持负压。密封罩内应有一定的空间,以缓冲气流、减少正压。进出门的位置选择,应避开气流速度较高的地点且能方便操作工人进出罩内。

4 出铁场除尘方式简介及分析

高炉出铁场的粉尘分析表明,出铁场粉尘多为微细粉尘,其中粒径≤10µm的粉尘占50%~60%,因此采用重力、惯性和离心力之类的除尘器,显然不适宜。湿式除尘器由于难以收集≤1µm的粉尘,又易造成二次污染,因此高炉出铁场的烟气净化主要采用袋式除尘器和电除尘器。

4.1 静电除尘器

20世纪70年代末,德国、前苏联、日本开始将电除尘器用于出铁场除尘,20世纪80年代中期,我国冶金界从事通风除尘的工程技术人员对高炉出铁场电除尘器也进行了深入研究,并于80年代末期首次在武钢5#高炉出铁场除尘系统中采用了三电场除尘器,之后又在武钢3#高炉出铁场除尘系统中采用了三电场除尘器。实际运行和实测结果表明,这两台电除尘器的除尘效果均>98%,烟尘排放浓度<50mg/m3。

高炉出铁场除尘采用两电场电除尘器是可行的。一般情况下,粉尘从荷电到附着电极需要0.5~2s,烟气在电除尘器的停留时间大都在6~10s就能取得好的收尘效果。出铁场除尘电场的风速一般取1~1.1m/s,按烟气在电除尘器停留时间为8s计算,则电场总长度要求8m,根据我国的实际情况,单电场长度为3~4.5m,因此电除尘器只需设计为两电场,就能取得好的收尘效果。理论和实践证明两电场除尘效率>95%,排放浓度<100mg/Nm3。

综合上述理论分析和多年的实践结果,高炉出铁场电除尘器采用两电场和三电场都是可行的,选型应视除尘效率、排放标准的要求而定。除此之外,在处理相同烟气量的条件下,两电场电除尘器在经济指标上显然优于三电场电除尘器,不仅设备投资减少,运行成本也相对减少。

4.2 袋式除尘器

目前,国内钢铁企业高炉出铁场的除尘设备多采用电除尘和袋式除尘,但袋除尘应用比例正在加大,特别是以长袋脉冲除尘器为代表的新除尘技术正在迅速推广,这种形式的出现有其历史背景,也取决于当前的技术进步。

(1)随着环保要求不断提高,电除尘很难在不同的工况条件下长期保持排放浓度小于50mg/m3。

(2)十余年前,我国的袋除尘技术还比较落后,除尘器阻力高、性能质量差,不能保持长期可靠运行,且维护工作量大,用户不愿使用。相对而言,电除尘器的可靠性较好,排放浓度基本上能保持在200mg/m3以下,所以用户喜欢用。但现在这种格局正在发生变化,十年来,我国的袋除尘在结构型式、技术性能、加工质量、滤料和自动控制等方面有了飞跃发展,特别是在保持长期可靠运行和减少维护工作量方面有了显著的进步,完全能够满足实际应用要求。

(3)电除尘器的阻力一般为200~300Pa,袋式除尘器阻力高达1000Pa以上,因此,人们认为袋式除尘器的能耗大,实际上这是一个误区。如果排放要求在50mg/m3以下,电除尘最少采用三个电场,若将电除尘的电场供电能耗也考虑进去,其与袋除尘的能耗基本持平。

袋式除尘器也有多种形式,如反吹风型、横插扁袋、高压脉冲、低压脉冲等,从目前的应用情况来看,长袋脉冲除尘器占优势,这是由该技术和设备的特点所决定的。

长袋脉冲除尘器的特点:1)清灰能力强(是反吹风型的数十倍乃至上百倍),运行阻力低;2)滤袋与花板间特殊的安装方式,保证了设备高效率运行;3)机械活动部件少,能够保证设备长期可靠运行,维护工作量少;4)可实现除尘器单元离线检修(如换袋),工作量少,快速;5)过滤风速高,占地面积少;6)配套的PLC电脑控制技术非常成熟,功能齐全,能实现袋式除尘器的全自动检测和控制。

5 袋除尘、电除尘设备选型

由以上分析比较可知,使用袋除尘、电除尘设备在治理出铁场粉尘时各有优势,两种设备的选择均能满足当前钢铁厂的环保要求,故在以下选型中,可分别列出电、袋两种除尘器的选型方案,供厂家参考。

以西昌新钢业股份有限公司的出铁场治理情况为例,根据其提供的高炉参数,高炉公称容积380m3,鼓风机风量1850m3/min,风机压头310kPa,冶炼时间按1h计算,出铁时间为10~20min,储铁罐直径为3.24m,据此可以初步推算出高炉出铁场总风量约为46万m3/h(包括出铁口及储铁罐两部分烟尘的处理风量)。设备初步选型考虑了CDMC154-2×8长袋脉冲除尘器和CDPKE/145/2电除尘器两个方案(设备参数可查阅合肥水泥研究设计院相关样本资料),最终采用了第2方案,运行至今状况良好,基本达到各项环保要求,粉尘排放一直控制在50mg/Nm3以下。

类似除尘状况,在芜湖繁昌富鑫钢铁有限公司出铁场的治理中,采用了长袋脉冲除尘方案,经两次对除尘罩进行改造后,收尘效果良好,环保达标。

6 袋除尘、电除尘设备综合比较

经分析核算可知,静电除尘设备较袋式除尘设备的一次投资及运行电耗费用均较低,但其缺点主要是不能保证长期稳定排放。静电除尘器是一种高效除尘设备,除尘效率可达99%以上,具有使用范围广、处理烟气量大、阻力小、能量消耗小、运行费用低、自动化程度高、操作方便等优点,并可用于处理400℃的高温烟气,但其对粉尘比电阻有一定的范围要求(104~1010Ω·cm),且安装、维护、管理要求严格。袋式除尘器相对具有更高的除尘效率,烟尘排放可低于30mg/Nm3(与滤料材质有关)的标准,并可保证长期稳定排放,但其阻力较大、运行费用较高,并须经常对设备进行维护,滤袋也需定期检查更换。因此,厂家在选择除尘形式的时候,应该根据各厂不同的情况及当地的环保要求,做合理的选择。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)