WFGD与ACD脱硫工艺技术经济性比较

胡雍巍,曾毅夫,周益辉,李 虎

(凯天环保科技股份有限公司,长沙 410100)

1 脱硫工艺流程

1.1 石灰石-石膏(FGD)法

石灰石-石膏湿法FGD工艺属于煤燃烧后的脱硫技术[1],其特点是整个脱硫系统位于空气预热器、除尘器之后,脱硫过程在溶液中进行,脱硫剂和脱硫生成物均为湿态。这一气液脱硫反应过程的反应速度快,脱硫效率和吸收剂利用率高,运行可靠性高。

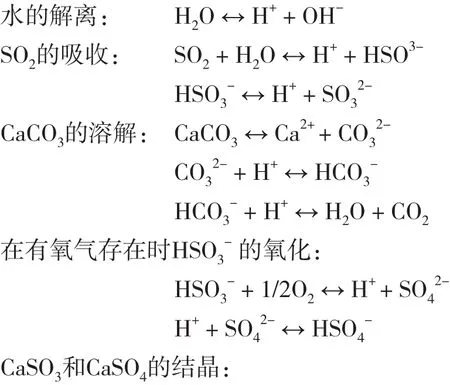

该法脱硫使用氧化钙(CaO)或碳酸钙(CaCO3)浆液在湿式洗涤塔中吸收SO2,在吸收塔内发生的化学反应主要是:

图1为典型的石灰石-石膏湿法FGD和双循环湿法FGD工艺流程图。

图1 石灰石-石膏湿法FGD和双循环湿法FGD工艺流程

石灰石-石膏湿法烟气脱硫系统原则上可由下列结构系统构成:1)由石灰石粉料仓和石灰石研磨及测量站构成的石灰石制备系统;2)由洗涤循环、除雾器和氧化工序组成的吸收塔;3)由回转式烟气-烟气换热器、清洁烟气冷却塔排放或湿烟囱排烟构成的烟气再热系统;4)脱硫风机、由水力旋流分离器和过滤皮带组成的石膏脱水装置;5)石膏贮存装置;废水处理系统。

1.2 活性焦脱硫法

活性焦脱硫(ACD)工艺也属于煤燃烧后的脱硫技术[2],是20世纪60年代发展起来的一种以物理化学吸附原理为基础的干法脱硫大气治理技术,这种技术具有节水、净化效率高、可同时除去粉尘和重金属及有毒物、脱硫过程中SO2被转化为H2SO4进而可以转化为元素硫或其它产品、不产生二次污染等优点。

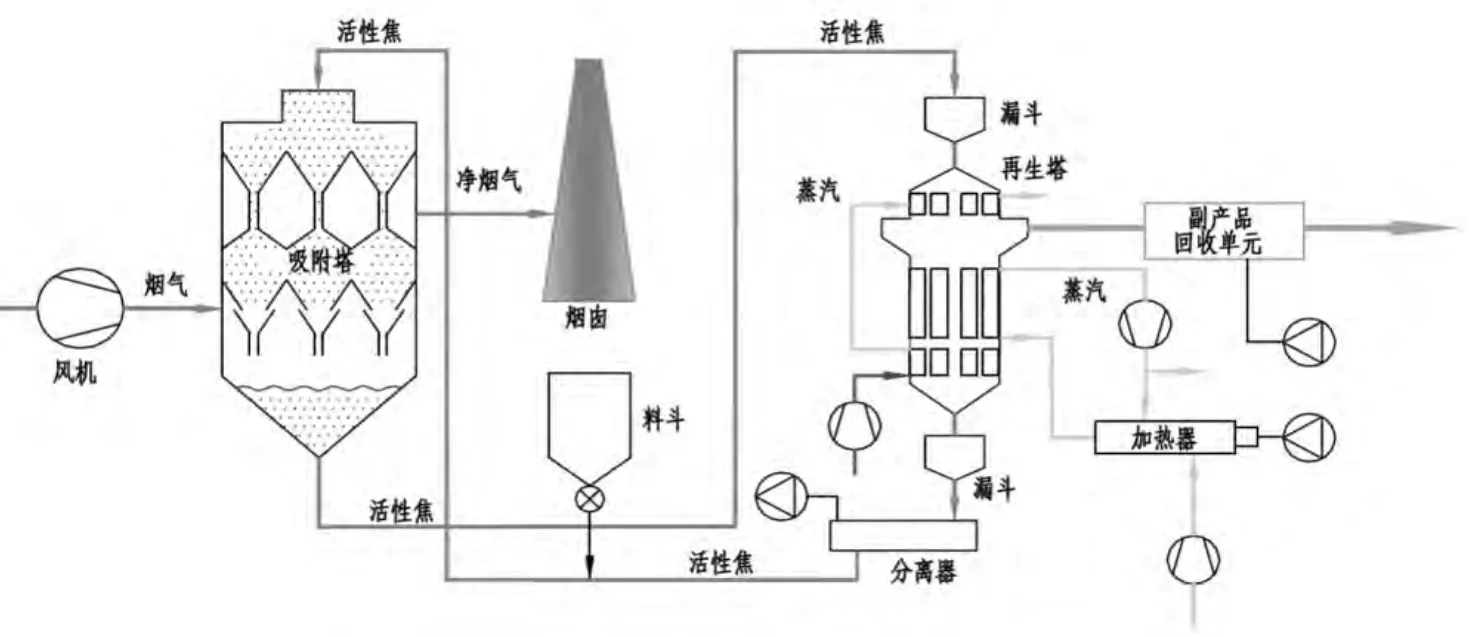

活性焦具有很大的比表面和复杂的孔隙结构,其兼有物理吸附和化学吸附作用,它既是良好的吸附剂,又可直接用作催化剂(见图2)。

图2 活性焦扫描电镜图

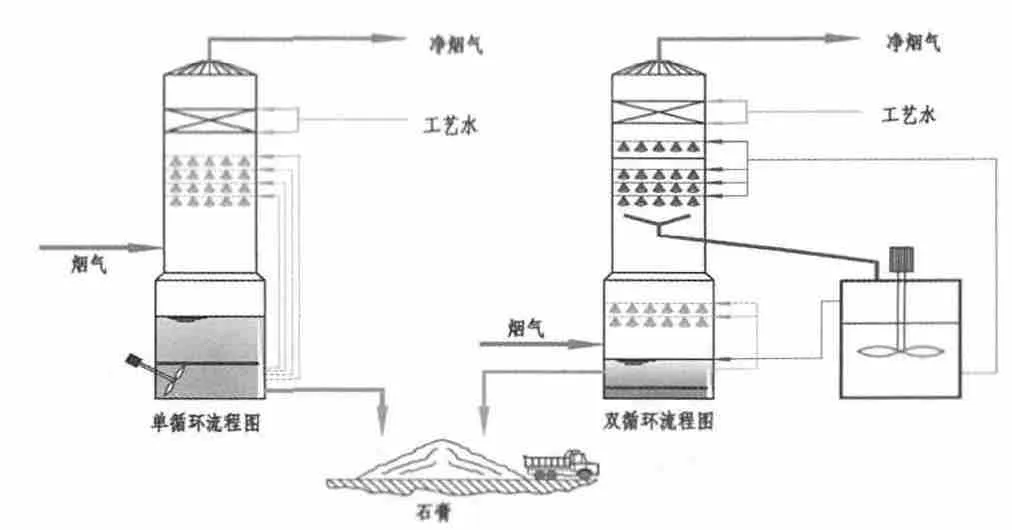

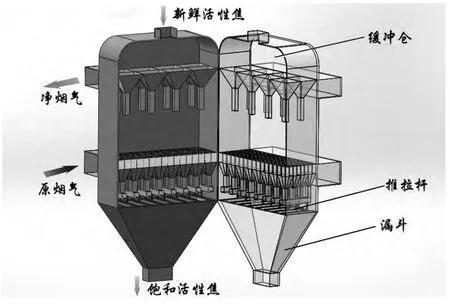

干法烟气脱硫脱硝技术的工艺系统主要分为:烟气系统、SO2/NOx脱除系统、活性焦再生系统、物料循环输送系统、收尘系统、氨供应系统等。活性焦干法脱硫工艺流程见图3,活性焦干法脱硫吸附塔结构见图4。

图3 活性焦干法脱硫工艺流程图

图4 活性焦干法脱硫吸附塔

120℃~160℃的烟气通过增压风机加压进入脱硫岛,烟气以一定流速进入吸附塔后均匀地穿过活性焦吸附层,在吸附层内,二氧化硫、汞、砷等重金属及HF、HCl和二英等大分子氧化物被脱除,脱除后的净烟气汇集后通过烟囱排放。吸附SO2达到饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔进行加热再生;再生的活性焦经筛分后会同补充的新鲜活性焦再送入吸附系统进行循环吸附使用。经筛分的破损活性焦从活性焦循环系统分离出来可以进入锅炉燃烧或再加工成其他产品。再生回收的高浓度SO2混合气体送入硫回收系统作为生产浓硫酸的原料[3]。

2 脱硫效率

2.1 石灰石-石膏(FGD)法[4、5]

石灰石-石膏脱硫工艺技术成熟,95%以上运行稳定,对环保要求的适应性强,当烟气含硫量变化时,易于调整控制,脱硫效率稳定,但在实际应用中需要对具体情况正确处理。影响FGD湿法脱硫效率的因素众多,包括浆液pH值、石灰石特性、液气比、烟气量及SO2浓度、烟气流速及停留时间等。

在这些影响因素中,浆液pH值的影响尤为突出,提高pH值有利于提高脱硫效率,但过高的pH值会加重结垢、堵塞现象,因此合理的pH值是脱硫系统稳定高效运行的前提。另外,石灰石的品质及特性是脱硫反应的先决条件,石灰石中的CaO的含量和石灰石浆液中石灰石颗粒的粒径是石灰石品质的重要表征,石灰石的酸溶解反应速率也是其品质的体现。

2.2 活性焦脱硫法

活性焦脱硫(ACD)工艺本质上是一个复杂的吸附、催化反应过程。其吸附、催化性能与活性焦的孔隙结构和表面化学特性密切相关。孔容是决定污染物初期脱除率的主要因素,其表面官能团则在污染物的化学吸附上发挥着重要作用,是吸附、催化的活化中心。

活性焦通过再生、脱附、再循环使用,脱硫效率能维持在95%以上,但在烟气量大、含硫量高的烟气治理领域,它的使用有一定的局限性。开发适应高浓度条件下的新型活性焦和优化活性焦再生方式是当前活性焦研究的重点。

3 技术特点比较

烟气脱硫技术的选择与烟气量和SO2的含量有关,在选择脱硫方案时,一方面应考虑实际生产过程中烟气SO2含量等工艺参数,另一方面应考虑脱硫副产物的回收利用,从而为技术路线的正确决策提供依据[6、7]。表1为干湿法脱硫的技术特点比较[8]。

表1 WFGD与ACD技术特点比较

4 经济技术指标比较[9、10、11、12]

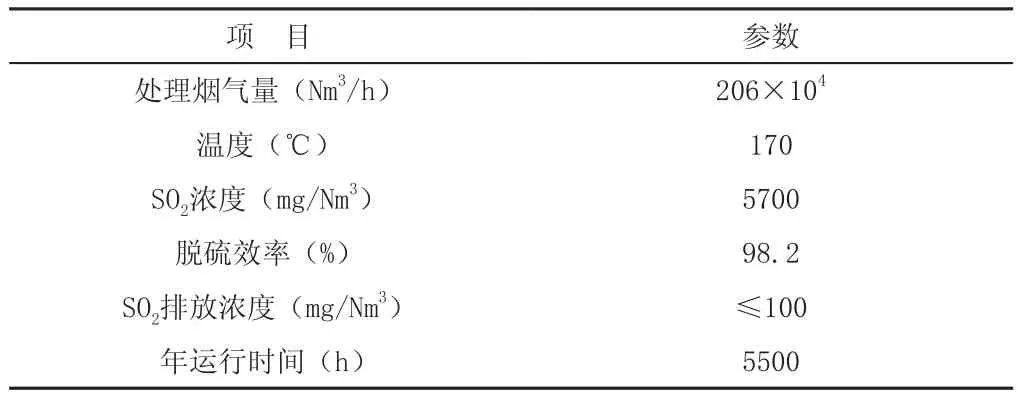

以某电厂一期2×300MW机组烟气脱硫工程为例,方案一采用石灰石-石膏湿法脱硫,方案二采用活性焦干法脱硫,副产品为98%硫酸。二者脱硫效率均为98.2%,脱硫装置的烟气处理能力为相应锅炉BMCR工况时的100%烟气量。系统设计指标见表2,脱硫系统运行成本分析见表3。

表2 系统设计指标

表3 脱硫系统运行成本分析

活性焦干法烟气脱硫工艺有关数据说明如下:

(1)煤质按设计煤种考虑,年运行时间按5500h计算;

(2)年脱硫总量用含初期准备活性焦和副产品加工厂投资的折算费用,活性焦烟气脱硫投资按技术引进、国产设备考虑;

(3)国内硫酸市场价格按500元/t考虑,活性焦价格按5500元/t,电价按0.6元/kW·h考虑,未考虑脱硫操作人员费用;

(4)SO2排污收费标准:国家规定为0.63元/kg。

5 结语

(1)目前国内市场,石灰石-石膏法湿法脱硫技术基本占主导地位,其技术成熟,商业运行业绩众多,而活性焦干法脱硫技术的应用案例基本集中在金属冶炼、化工领域,在燃煤电厂的实际应用案例较少。

(2)石灰石-石膏湿法脱硫虽然技术成熟,工程案例多,但其存在石膏利用率低、运行费用偏高、设备要求苛刻等诸多问题。

(3)活性焦干法脱硫技术因活性焦消耗量大、脱硫成本电价高等自身技术原因,使其在大型燃煤电厂的应用受到限制。但随着该技术的推广使用,技术和设备国产化后,它的造价会逐步降低。

(4)综合目前全世界湿法和干法脱硫的应用情况,从宏观、综合和长远看,湿法脱硫具有明显的优势。但具体到某个项目上,采用湿法还是干法,必须因地制宜。综合比较,活性焦干法脱硫技术的制硫酸环节具有可观的经济效益。在目前的技术背景下,该技术适用于烟气量小且自身有硫酸需求的项目。

[1]蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2007.

[2]张方炜.烟气活性焦干法脱硫工艺及其在电厂中的应用[J].电力勘测设计,2009,6(3).

[3]李晓芸,邹炎.活性炭/焦干法烟气净化技术的应用与发展[J].电力建设,2009, 30(5).

[4]禾志强,祁利明.石灰石/石膏法脱硫效率分析[J].电站系统工程,2009,25(6).

[5]赵文江.影响石灰石-石膏湿法脱硫效率的主要因素探讨[J].青海电力,2010, 29(2).

[6]韩彩玲,桑斌修,宋建军.几种烟气脱硫工艺的运行费用分析[J].能源技术经济,2010,22(8).

[7]陈立杰,陈健.以褐煤为原料制备活性焦及其脱硫脱氮性能的研究[J].煤矿安全,2006,7.

[8]刘强.燃煤电厂常用的烟气脱硫工艺选择—干湿法比较[J].科技信息,2007,28.

[9]黄雪梅,王鹏程.2×125MW机组湿法烟气脱硫工程经济研究[J].广东电力,2006,19(8).

[10]赵恩婵.600MW机组活性焦烟气脱硫方案及经济分析[J].热力发电,2008, 37(9).

[11]魏星,翟尚鹏,刘静,曾艳,张鹏.多台活性焦脱硫塔烟气分布的数值模拟研究[J].华电技术,2011,33(4).

[12]高继贤,刘静,翟尚鹏,傅月梅,唐夕山,曾艳.活性焦(炭)干法烟气净化技术的应用进展[J].化工进展,2011,30(5).