轧机齿轮箱连接螺栓断裂分析及故障诊断

王兴东,段 宇,彭 炜,童 超,阮龙欢,侯 宇

(1武汉科技大学机械自动化学院,湖北 武汉430081;2武汉钢铁股份有限公司,湖北 武汉430083)

冷轧机主传动齿轮箱的主要部件有齿轮、轴承、箱体和连接螺栓等。连接螺栓作为齿轮箱的连接与固定件,在主传动系统中起着重要作用。其失效形式主要有:在静载荷作用下,由于过载或螺栓材料性能不足,发生螺纹塑性变形和螺杆被拉断;在动载荷作用下,其主要失效形式为疲劳断裂和磨损;在单个系统中,往往需要多个连接螺栓,由于其数量多,发生故障的可能性高,而一旦发生故障,会影响整个系统的运行和产品质量,甚至威胁到工作人员的生命安全。2010年5月,某钢铁企业冷轧厂五机架F4轧机齿轮箱连接螺栓发生断裂,并且齿轮箱振动明显偏大。在更换新的螺栓继续生产一段时间后,螺栓频频出现断裂。断裂的螺栓断口均呈明显的疲劳断裂特征,断裂区域集中在螺栓下部的螺纹根部或倒角处。齿轮箱上的连接螺栓频繁断裂严重影响了该冷轧厂的正常生产。

针对螺栓的失效分析,穆健在高强螺栓连接节点疲劳破坏试验研究中,对纵横梁交叉节点模型的疲劳荷载幅从1.5倍设计荷载幅逐级提高至3.0倍,得出随着疲劳荷载幅和循环荷载次数的增加,高强螺栓出现松动[1]。许阳钊针对前稳定杆拉杆球头螺栓断裂问题,利用ABAQUS有限元分析软件,计算前稳定杆拉杆在受力最大时候的两种典型工况下的应力,得出在3.5g工况下最大应力值大于材料的屈服极限,螺栓在交变载荷的作用下产生了疲劳断裂[2]。唐贵基等对发动机飞轮螺栓断裂进行仿真分析,通过对发动机模型进行简化,建立一维当量模型,然后进行扭振计算,确定飞轮螺栓断裂主要是由于发动机轴系扭转振动引起的[3]。林新松、张栋、张晓良等学者也在这方面展开相关研究[4-6]。

本文采用有限元方法,对主传动齿轮箱主要部件进行相应的静力分析和模态分析,并结合齿轮箱现场测试数据,找出齿轮箱异常振动和连接螺栓频繁断裂的原因。

1 轧机齿轮箱结构及螺栓受力分析

1.1 轧机主传动齿轮箱结构

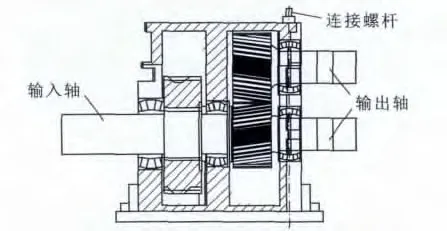

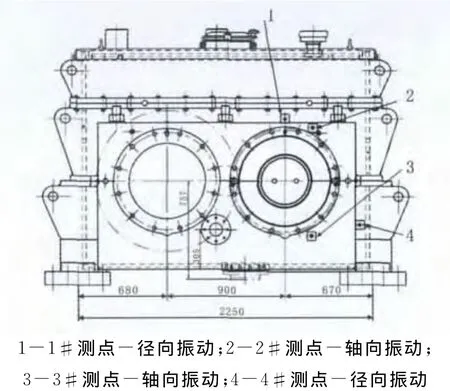

轧机主传动齿轮箱为两级齿轮传动,结构如图1所示。电动机与输入轴相连,两根输出轴分别与上下轧制工作辊相连,转向相反。齿轮箱体由箱体上盖、中部连接箱体及箱座三部分通过螺栓连接构成,其中箱座在地面基础上固定。

图1 轧机主传动齿轮箱结构简图

1.2 连接螺栓受力分析

螺栓材料为42CrMo4,理论屈服极限σb为900~1 000MPa,螺栓预紧力要求F0=1 250kN,根据工况计算出工作拉力F=173.75kN,工作拉力远小于预紧力要求的1 250kN,说明此情况不能按照传统机械设计公式,由工作拉力和不同工况决定的相应系数得出残余预紧力。鉴于此,本文采用有限元方法模拟出箱体受螺栓预紧力下的变形情况,再来计算螺栓的残余预紧力。箱体三维模型导入workbench,在模型中螺栓与箱体接触面上加载螺栓预紧力F0,得到箱体受力变形结果(图2)。计算得出箱体最大变形为0.27mm,出现在螺母与箱体接触位置。

图2 有限元模型模拟预紧力箱体变形

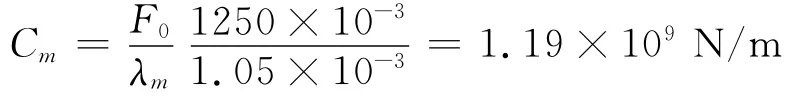

根据模拟变形推算出箱体总体变形量λm=1.05×10-3m,从而得到箱体等效刚度

箱体回复变形等于螺栓受工作拉力以后的回复变形量Δλb=Δλm=0.270 4mm,最终得出残余预紧力

2 连接螺栓静态与动态特性分析

2.1 连接螺栓的静力分析

将螺栓模型导入Workbench后,在螺栓右端加载防止螺栓移动及翻转的固定约束,在左端面加载螺栓所受残余预紧力。螺栓受力变形情况见图3,螺栓最大变形为1.7mm,出现在螺栓下端与箱体连接位置处。螺栓最大应力为962.5MPa,出现在如图4所示退刀槽处。

图3 螺栓受力变形情况

未考虑外部激振力时,螺栓的静力分析表明螺栓强度足够。此时的结果说明在静态状况下,螺栓工作是可靠的。而发生破坏,是因为工作状态下产生了外部激振力。因此有必要研究螺栓的动态特性。

图4 螺栓应力分布情况

2.2 连接螺栓的模态分析

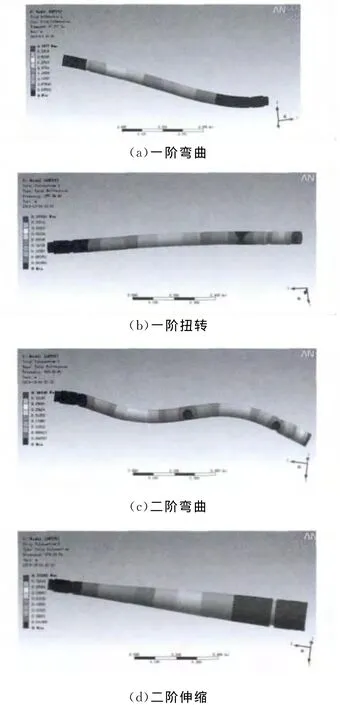

工作状态下的模态分析,得出螺栓前7阶的固有频率分别为65.92Hz、266.39Hz、623.96Hz、678.18Hz、1089.60Hz、1146.60Hz、1814.10Hz,前4阶振型见图5。

图5 连接螺栓前4阶振型图

3 齿轮箱振动测试

3.1 测试内容

根据初步分析及现场考察,现场测试主要完成了对F4轧机齿轮箱的4根连接螺栓受力及其顶部振动、轴承座振动的测量工作。传动侧分别安装有4个单向压电式加速度传感器(图6);操作侧分别安装有2个三向压电式加速度传感器(图7);另外,4根螺栓顶部分别安装单向压电式加速度传感器。

图6 输入侧测点布置位置及说明

3.2 测试数据分析

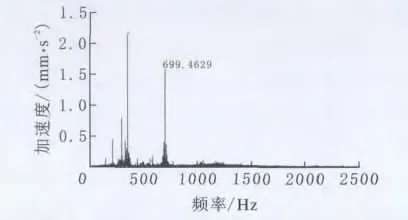

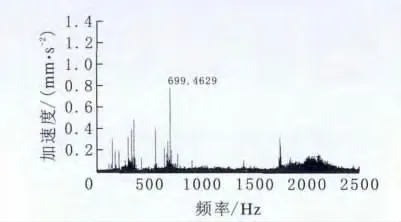

分析所得幅频信号可发现:1)各振动信号频谱图中,有众多明显的特征频率,并且各工况下的特征频率完全不同,说明齿轮箱的运行状态有问题;2)螺栓顶部振动信号各特征频率与箱体的相同,说明螺栓断裂与齿轮箱运行状态有必然联系。

图8为传动侧轴向振动信号频谱图,图9为螺栓顶部测点的振动信号频谱图。

图8 传动侧轴向振动信号频谱图

图9 螺栓顶部测点的振动信号频谱图

螺栓在预紧力工况下的第4阶固有频率为678.18Hz,从3个螺栓顶部振动测点的频谱图中,都能清晰看到699.462 9Hz的特征频率,由于这两个频率值相当接近,如果螺栓长期在699.462 9Hz振动环境下工作,必然会产生共振,导致其疲劳断裂破坏。

4 结论

1)在某些特定工况下,齿轮箱产生的振动接近螺栓的第4阶固有频率,使螺栓在扰力作用下极易产生共振,大大缩短其使用寿命。

2)齿轮箱中齿轮副存在故障,导致整个齿轮箱振动明显,造成螺栓的加速破坏。

3)螺栓结构设计存在应力集中等问题(螺纹根部退刀槽处应力明显偏大),导致螺栓易发生疲劳破坏。

[1] 穆 健.高强螺栓连接节点疲劳破坏试验研究[D].重庆:重庆交通大学,2010.

[2] 许阳钊.前稳定杆拉杆球头螺栓断裂问题的分析与解决[J].汽车零部件,2012(11):98-99.

[3] 唐贵基,宋彩盟,陈卓群.6110/125Z发动机飞轮螺栓断裂仿真分析和探讨[J].机械工程与自动化,2013(03):20-21.

[4] 林新松.铁路高锰钢辙叉螺栓孔断裂分析[J].机械工程学报,1992,28(02):44-46.

[5] 张 栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:113-114.

[6] 张小良,王根全,侯晔星,等.柴油机机体高强度螺栓预紧力的有限元计算方法[J].车用发动机,2010(05):29-30.