静电纺丝非织造技术及其产业化现状*

刘万军 靳向煜,2

(1.东华大学纺织学院,上海,201620;2.东华大学产业用纺织品教育部工程研究中心,上海,201620)

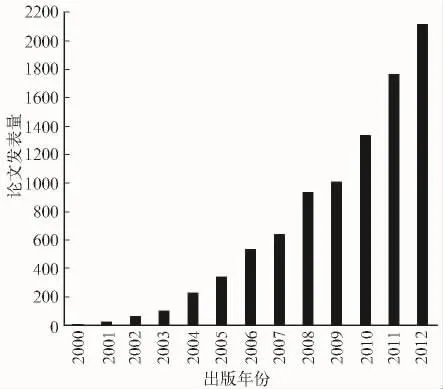

20世纪末以来,静电纺丝非织造技术因其纺丝原料来源广,加工成本低及其制得的纳米纤维和纤维聚合体结构多样,性能优异(纤维直径小、比表面积大、孔隙率高、孔径小且联通性好[1]、纤维连续等),应用范围广等特点得到了国内外学者的广泛关注[2-3]。静电纺纳米材料最早在过滤领域得到商业化应用[4],目前已广泛应用在药物控释[5-6]、组织工程[7]、创伤修复[8]、过滤[9-10]、个人防护[11]、传感器[12]、催化剂[13]、储能材料[14]和增强复合材料[15]等领域。图1是通过Scopus数据库以“electrospinning”为主题检索得到的2000—2012年有关静电纺丝文献发表情况。在过去13年中,该领域的论文发表量增长非常迅速,其中2012年发表的论文有2 121篇,是2009年的两倍,比2011年增长近20%,统计数据可以充分证明静电纺丝非织造技术及其制备的纳米材料是学者们研究的热点。

1 静电纺丝非织造技术概述

图1 “静电纺丝”相关文献发表情况

静电纺丝非织造技术是指聚合物溶液或熔体在电场力的作用下形成纳米纤维[15-16],通过特定的收集技术,最终形成非织造材料的过程。静电纺丝最早由静电雾化或电喷技术演变而来,可追溯到1882年 Rayleigh[17]开拓性的雾滴静电化研究;1934年Formhals[18]首次公开了静电纺丝技术的专利,但当时并没有得到广泛的研究;直到20世纪90年代,人们对静电纺丝技术的研究热情开始重新点燃,其中Reneker研究小组[19]做了大量的工作。

根据纺丝液体系的不同,静电纺丝非织造技术可分为溶液静电纺丝和熔融静电纺丝。其中,溶液静电纺丝因其在常温下纺丝、装置简便而得到广泛研究,其可纺原料包括高分子聚合物、无机物及其复合物,甚至磷脂[20]和 Gemini表面活性剂[21]等小分子,其中可纺聚合物已经达到200多种[16],其纺丝液体系[22]已经从纯溶液扩展到溶胶[23]、悬浮液[24]、乳液[25]、胶体粒子共混溶液[26];熔融静电纺丝不存在因使用有机溶剂而引起的环境污染问题,具有较好的产业化前景,但熔融聚合物导电性差、黏度高,所获得的纤维直径较大,且为了维持高温环境,设备造价昂贵,因此对熔融静电纺丝的研究较少[27]。

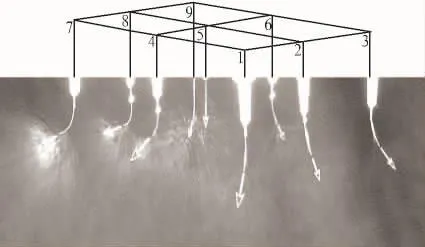

根据喷丝头种类的不同,静电纺丝非织造技术可分为有针纺[2]和无针纺[28],如图2所示。两种技术产生射流的方式不同。在有针纺中,聚合物溶液或熔体在注射泵的作用下从注射器流向喷丝头,同时借助高压静电场使其带电并产生形变,在喷丝头末端处形成悬垂的泰勒锥状液滴,称为“泰勒锥”;当施加的电压达到一定值时,液滴表面的电荷斥力超过其表面张力,液滴表面就会高速喷射出聚合物微小液体流,简称“射流”。无针纺是用不同形状的纤维发生器(电极),包括静止电极和旋转电极两种,通常需要借助外力(如重力、磁场力、气泡、机械振动等)使纤维发生器表面的带电溶液产生不稳定波动,当电场力大于溶液的表面张力时,在纤维发生器表面便可以形成大量的射流,这些射流在一个较短的距离内通过电场力的高速拉伸、溶剂挥发与固化,最终沉积在接收板上,形成纳米非织造材料。

图2 典型的静电纺丝装置

2 静电纺纳米纤维的结构特征

静电纺丝非织造技术是目前唯一一种可以制备连续纳米纤维的技术[15,29-30],其制得的纳米纤维直径最小可达几纳米[31]。目前,静电纺丝可以获得的常见的纤维结构包括珠粒[32]、圆形实心截面[33]、带状[34]、螺旋状[35]、多孔[36]、项链[37]、核壳[38]、中空[23]、多通道[39]和“取向沟槽”[40]等结构。

几乎所有的可纺性聚合物都能获得珠粒和圆形截面的实心纤维,但这些结构通常被认为是纺丝的疵点。通过使用不同结构的喷头,可以获得肩并肩结构、核壳结构、中空结构、多通道结构等;利用乳液,传统的单喷头有针纺也能获得核壳和中空等结构[41-42]的纤维,并且该技术也应用在无针纺领域,极大地丰富了无针纺纳米纤维结构的多样性,进而加快静电纺丝非织造技术的产业化进程。通过使用特殊的溶剂来调节溶液体系,可以获得多孔、带状、螺旋状、“取向沟槽”等特殊结构,其中“取向沟槽”结构是东华大学黄晨等[40]的最新研究成果,下面将重点介绍这一结构及其形成机理。

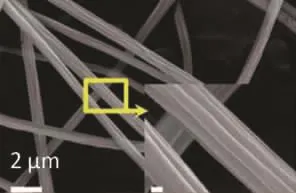

黄晨等[40]以丙酮和二甲基乙酰胺(DMAc)作为溶剂,醋酸丁酸纤维素(CAB)为研究对象,分别研究了溶剂比例、聚合物相对分子质量、溶液浓度、纺丝参数等因素对纤维形貌的影响,并成功地获得了“取向沟槽”结构的纤维,即在纤维本身的表面形成一种沿纤维轴向取向二级结构的纤维,如图3所示。对该纤维的应用性研究结果表明,纤维的“取向沟槽”结构能够诱导细胞取向生长与增殖,加速神经的生长愈合。

图3 “取向沟槽”结构纳米纤维

制备“取向沟槽”结构纤维的机理如图4所示。当CAB溶液被挤出纺丝喷头后,以很高的比表面积暴露于空气中,这时丙酮的迅速挥发产生相分离现象,在溶液表面形成孔洞;由于仍有部分溶剂尚未完全挥发,此时的CAB仍未完全凝固,但又具备了较高的黏度;在电场力作用下,纤维被继续拉伸,纤维上的孔洞也逐渐被拉伸成取向沟槽;当纤维最终沉积到接收板上时,溶剂已完全挥发,纤维也完全干燥并固化,纤维上的沟槽结构得以保持。在纤维成型过程中,若溶剂挥发不充分,或大部分溶剂挥发后,溶液黏度仍然较低,则最终获得的纤维表面较为光滑。因此,形成“取向沟槽”结构纤维需有三个必要条件:①大部分溶剂迅速挥发,在“溶剂富集区”形成孔洞;②此部分溶剂挥发后,仍有部分溶剂残留,使得聚合物流体具备流动性,表面的孔洞可被电场力拉伸、细化成沟槽;③聚合物流体须具备较高黏度,可以维持沟槽结构。

图4 “取向沟槽”结构纤维成型机理

根据这一机理,黄晨等[40]也制得了醋酸纤维素(CA)、聚偏氟乙烯(PVDF)、聚甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PS)的“取向沟槽”结构纤维,但聚己内酯(PCL)并没能成功制得沟槽结构纤维,作者认为这与PCL溶液黏度较小有关,也可能与聚合物的其他性能有关。

3 静电纺丝非织造技术的产业化现状

静电纺丝的产量很低,单喷头的产量约为0.02 g/h[19],其原因可以概括为以下几个方面:

(1)静电纺丝的溶液浓度较低。例如,纺丝溶液的聚合物质量分数为10%,配制100 kg溶液最多只能得到10 kg的纤维,所以产率很低。如果提高溶液浓度,溶液的黏度将大大提高,即使能够进行纺丝,也只能获得直径较大的纤维。

(2)为了获得较细的纳米纤维,通常需要直径较小的喷嘴和较小的溶液喂入速度。

(3)当溶液流速一定时,并不是所有的溶液都能转化成纤维,多余的溶液被挤出后凝聚在喷头口或者落在接收板上。

(4)射流密度是指单位面积内纺丝射流的数量,静电纺丝的产量与射流密度有很大关系。射流密度小,则产量低。

为了提高静电纺丝的产量,解决静电纺纳米纤维的批量化生产问题,最常见的方法是增加喷丝头的数量,进而提高射流密度[43],如图5所示。但该方法存在着致命的缺陷。在多喷头多射流中,喷头之间具有一定的电场干扰作用,致使聚合物溶液难以极化形成射流,从而无法形成聚合物纤维;当聚合物溶液形成射流后,由于带电的射流之间存在着库伦斥力的相互作用,射流的不稳定性和拉伸作用受到影响,易使纤维膜中产生疵点。因此,在多喷头静电纺丝中,喷丝头间的距离和排布需要精确的设计和优化,设备成本和维护成本非常高,并且喷丝头之间存在一个能进行正常纺丝的最小距离,所以多喷头静电纺丝占据的空间较大。例如,一般喷头密度为1~3个/cm2,生产速度达到1 kg/h的装置需要1 m2面积的多喷头设计和配制,然而这种设计经常会造成电场的不均匀分布,导致生产不能连续进行,所获得的非织造材料质量变差[43-45]。同时,喷嘴堵塞也是多喷头静电纺丝面临的重要问题之一。这些因素限制了多喷头静电纺丝非织造技术的产业化进程。尽管如此,Finetex公司仍进行了大量研究,并申请了多喷头静电纺丝专利[46-47],可生产直径为100 nm左右的聚酰胺(PA)6纤维,产量约为6.5 kg/h。

图5 多针头静电纺丝

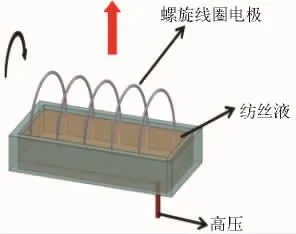

除了增加喷丝头数量的解决方案外,也有很多人通过无针纺技术来提高射流密度,其电极(纤维引发器)主要有旋转电极和静止电极两种。有资料示出了各种电极的示意图[28]。旋转电极通过引入机械振动促进射流的形成,大多数旋转电极可以连续工作,主要有珠链电极、圆盘电极、螺旋线圈电极、滚筒电极、球形电极、锥形电极等。静止电极多需要外力促使射流的形成,如磁场力、重力和气泡等。

旋转电极最大的优点是形成的射流能够自动调整射流间的距离,进而使射流密度达到最大,所以产量较高[48]。Niu 等[49]以聚乙烯醇(PVA)为原料,对旋转滚筒、球形和圆盘三种不同形状的电极进行了比较,其电极如图6所示。滚筒电极、球形电极和圆盘电极的产量分别为8.6、3.1 和6.2 g/h。在相同的条件下,滚筒电极、球形电极和圆盘电极生产的纤维直径分别为(357±127)、(344±105)和(257±77)nm,圆盘电极生产的纤维直径分布范围比球形电极和滚筒电极小。通过有限元方法分析其电场,结果表明:圆盘电极表面电场强度较大;滚筒电极的表面积较大,但其表面的电场分布不均匀;球形电极电场强度最低,所以产生的射流较少。根据这一结果,Wang等[50]设计了螺旋线圈电极,如图7所示。该电极生产的纤维直径分布范围较窄,且产量较高。当电压从45 kV提高到60 kV时,直径为8 cm、长度为16 cm(6个循环)的螺旋线圈电极生产PVA纳米纤维的产量从2.94 g/h提高到 9.42 g/h。

图6 旋转电极

图7 螺旋线圈电极

旋转电极在一定程度上实现了纳米纤维的连续生产,但其技术还面临着很多挑战。首先,无针纺技术的纺丝液体系都是开放的,溶液静电纺丝所使用的溶剂均需有一定的挥发性,随着时间的推移,溶液的浓度发生变化,进而影响到产品的质量,尤其是纤维直径的分布;其次,纺丝进行一段时间后,电极表面会积累一定的聚合物,需要定期进行清理,限制了纳米纤维的连续生产;再次,无针纺电极表面电场的不均匀分布也会影响到最终产品的质量。

为了解决静电纺丝的产业化问题,很多学者也研究了静止电极的无针纺技术,如磁致喷射法静电纺丝[51]、气泡静电纺丝[52]、锥形螺旋线圈静电纺丝[53]、边缘静电纺丝(碗形电极)[54]等,这些方法通常需要借助磁场力、高压气流、重力等外力来促进开放的液体表面“泰勒锥”的形成。相关报道表明其产量都比传统静电纺丝有较大的提高,但溶液体系开放引起的一系列问题仍然存在,且不能进行连续生产。图8所示的钢丝电极静电纺丝方法提供了新的解决方案。

图8 钢丝电极静电纺丝

钢丝电极的主要工作原理如下:钢丝电极(直径为0.2 mm)按照图示方向从右向左以一定的速度向左移动(用新的钢丝代替用过的钢丝),溶液分散器与钢丝电极密切配合,不断地左右移动,将带电溶液均匀地涂在钢丝电极上,这种溶液涂层通常是不稳定的(锐利不稳定性),导致溶液涂层的反润湿,并在钢丝电极表面形成独立的液滴,在足够大的电压下,这些液滴在电场力的作用下形成大量的射流,最终收集在接收板上,形成纳米非织造材料。

当钢丝电极穿梭于溶液分散器与电极之间组成的溶液/空气环境中时,主要经历四个过程:液体浸润、液体被钢丝带走、液体反浸润(形成液滴)和形成射流。Forward等[55]对钢丝电极无针纺进行了相关研究,如图9所示。当电压为0 V时,液滴的形态为“桶状”;当电压为25 kV时,钢丝电极上的液滴变成锥形(类似于“泰勒锥”),并产生了一个射流。如果再提高电压,便可形成大量的射流。

钢丝电极系统的优点在于:溶液存储在分散器中,能够防止因溶剂挥发而引起的产品质量问题;不断更新的钢丝,减少了清洗过程,能够保证纳米纤维的连续化生产。

图9 钢丝电极射流的形成

由上可知,很多学者已经对静电纺丝非织造技术的产业化进行了研究。表1总结了静电纺丝非织造技术批量生产纳米纤维的代表性公司。但从官方的数据很难去比较各自的生产速率,因为评价生产速率需要考虑多方面因素,如设备的大小、单位时间内的纺丝量和所获得产品的性能等。同时,评价一家公司静电纺丝非织造技术的先进程度还要考虑设备成本、维护成本、生产的连续性和操作安全性等因素。

表1 静电纺丝非织造技术批量生产纳米纤维的代表性公司[48,56]

4 结语

静电纺丝非织造技术因为能够生产连续的纳米纤维而得到广泛研究,人们对静电纺丝已经有了更为深入的认识。决定静电纺丝产量的因素可归纳为溶液浓度、射流速度、形成射流的溶液体积以及射流密度等四方面。为了获得一定形态的纳米纤维,前三个影响因素可调节的范围较小,因此很多研究都是通过提高射流密度的办法来提高产量的,如多喷头静电纺丝和无针纺。

尽管有很多学者投入到静电纺纳米材料的批量化生产的相关研究中,但静电纺丝非织造技术的产业化依然面临诸多挑战。主要方面有:

(1)精确控制问题。静电纺丝的过程十分复杂,从稳定的射流变成不稳定的射流,伴随着溶剂的挥发、射流黏度的变化和非常复杂的牵伸过程,涉及到静电学、流体力学、空气动力学等学科知识。尽管对静电纺丝过程进行了大量的理论研究,但人们对静电纺丝过程的理解还不够透彻,因此很难生产出自己设计的任意规格的纤维。

(2)无针纺结构的多样性问题。静电纺纳米纤维结构丰富多样,但无针纺纳米纤维的结构还是比较单一,需要作进一步研究。

(3)纳米纤维直径CV值较大问题。在多喷头静电纺丝中,由于存在电场干扰和喷头阻塞等问题,很难实现静电纺非织造材料的连续生产;在无针纺中,电场分布的不均匀,溶液系统的开放等因素导致了无针纺纳米纤维直径CV值较大,图8所示的钢丝电极改进方案值得借鉴。

(4)成本和安全问题。尽管有公司生产了静电纺丝非织造技术的产业化设备,但其价格非常昂贵,而且后期维护成本很高。另外,高压工作环境的安全问题等也是静电纺丝产业化面临的重要挑战之一。

(5)环境问题。在溶液静电纺丝中,多数聚合物需要采用有毒的有机溶剂,而且溶液的浓度较低,溶剂的比例较高。批量化生产时,溶剂的迅速挥发和积累会影响纤维的固化,并造成环境污染。因此,在静电纺丝非织造技术的产业化生产过程中,有机溶剂的回收和再利用是其面临的另一个重要挑战。

(6)纳米纤维的应用问题。纳米纤维在生物医用、能源、环境和纺织等领域得到了广泛研究,但真正实现产业化以及走进人们的生活还有很长的路要走。因此,纳米纤维的应用值得学者们进行深入的研究。

[1]RUBACEK S P M M L,DUCHOSLAV J M D S J,COPPE A,et al.Electrospun nanofiber the tiny layers that add great value to nonwovens[C]//International Nonwovens Symposium.Sweden,2009:1-19.

[2]LI D,XIA Y.Electrospinning of nanofibers:reinventing the wheel? [J].Advanced Materials,2004,16:1151-1170.

[3]HUANG Z M,ZHANG Y Z,KOTAKI M,et al.A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J].Composites Science and Technology,2003,63:2223-2253.

[4]KIM B S,KIM I S.Recent nanofiber technologies[J].Polymer Reviews,2011,51:235-238.

[5]HUANG Z M,HE C L,YANG A,et al.Encapsulating drugs in biodegradable ultrafine fibers through co-axial electrospinning[J].Journal of Biomedical Materials Research:Part A,2006,77:169-179.

[6]ZENG J,YANG L,LIANG Q,et al.Influence of the drug compatibility with polymer solution on the release kinetics of electrospun fiber formulation[J].Journal of Controlled Release,2005,105:43-51.

[7]SILL T J,VONRECUM H A.Electrospinning:applications in drug delivery and tissue engineering[J].Biomaterials,2008,29:1989-2006.

[8]ZONG X,KIM K,FANG D,et al.Structure and process relationship of electrospun bioabsorbable nanofiber membranes[J].Polymer,2002,43:4403-4412.

[9]GOPAL R,KAUR S,MA Z,et al.Electrospun nanofibrous filtration membrane[J].Journal of Membrane Science,2006,281:581-586.

[10]AHN Y,PARK S,KIM G,et al.Development of high efficiency nanofilters made of nanofibers[J].Current Applied Physics,2006,6:1030-1035.

[11]SCHREUDER-GIBSON H,GIBSON P,SENECAL K,et al.Protective textile materials based on electrospun nanofibers[J].Journal of Advanced Materials,2002,34:44-55.

[12]DING B,WANG M,WANG X,et al.Electrospun nanomaterials for ultrasensitive sensors[J].Materials Today,2010,13:16-27.

[13]YANG J,YU J,FAN J,et al.Biotemplated preparation of CdS nanoparticles/bacterial cellulose hybrid nanofibers for photocatalysis application[J].Journal of Hazardous Materials,2011,189:377-383.

[14]RAGHAVAN P,LIM D H,AHN J H,et al.Electrospun polymer nanofibers:the booming cutting edge technology[J].Reactive and Functional Polymers,2012,72:915-930.

[15]GREINER A,WENDORFF J H.Electrospinning:a fascinating method for the preparation of ultrathin fibers[J].Angewandte Chemie:International Edition,2007,46:5670-5703.

[16]BHARDWAJ N,KUNDU S C.Electrospinning:a fascinating fiber fabrication technique[J].Biotechnology Advances,2010,28:325-347.

[17]RAYLEIGH L X X.On the equilibrium of liquid conducting masses charged with electricity[J].The London,Edinburgh,and Dublin Philosophical Magazine and Journal of Science,1882,14:184-186.

[18]FORMHALS A.Process and apparatus for preparing artificial threads:US,1975504[P/OL].1930-12-05[1934-10-02].http://www.google.com.hk/patents?hl=zh-CN&lr=&vid=USPAT1975504&id=_X5oAAAAEBAJ&oi=fnd&dq=Process+and+apparatus+for+preparing+artificial+threads&printsec=abstract#v=onepage&q=Process%20and%20apparatus%20for%20preparing%20artificial%20threads&f=false

[19]DOSHI J,RENEKER D H.Electrospinning process and applications of electrospun fibers[J].Journal of Electrostatics,1995,35:151-160.

[20]MCKEE M G,LAYMAN J M,CASHION M P,et al.Phospholipid nonwoven electrospun membranes[J].Science,2006,311:353-355.

[21]CASHION M P,LI X,GENG Y,et al.Gemini surfactant electrospun membranes[J].Langmuir,2009,26:678-683.

[22]王策.有机纳米功能材料:高压静电纺丝技术与纳米纤维[M].北京:科学出版社,2011.

[23]LI D,XIA Y.Direct fabrication of composite and ceramic hollow nanofibers by electrospinning[J].Nano Letters,2004,4:933-938.

[24]WEI M,KANG B,SUNG C,et al.Core-sheath structure in electrospun nanofibers from polymer blends[J].Macromolecular Materials and Engineering,2006,291:1307-1314.

[25]YARIN A.Coaxial electrospinning and emulsion electrospinning of core-shell fibers[J].Polymers for Advanced Technologies,2011,22:310-317.

[26]KIM K T,CORNELISSEN J J L M,NOLTE R J M,et al.A polymersome nanoreactor with controllable permeability induced by stimuli-responsive block copolymers[J].Advanced Materials,2009,21:2787-2791.

[27]KAMISASA T,OGATA N.Ultrafine composite fiber,ultrafine fiber,method for manufacturing same,and fiber structure:US,0297443[P/OL].2009-11-28[2010-11-25].http://www.google.com.hk/patents?hl=zh-CN&lr= &vid=USPATAPP12745389&id=E6HdAAAAEBAJ&oi=fnd&dq=ULTRAFINE+COMPOSITE+FIBER,+ULTRAFINE+FIBER,+METHOD+FOR+MANUFACTURING+SAME,+AND+FIBER+STRUCTURE&printsec=abstract#v=onepage&q = ULTRAFINE% 20COMPOSITE%20FIBER%2C%20ULTRAFINE%20FIBER%2C%20METHOD% 20FOR% 20MANUFACTURING%20SAME% 2C% 20AND% 20FIBER%20STRUCTURE&f=false

[28]NIU H,LIN T.Fiber generators in needleless electrospinning[J].Journal of Nanomaterials,2012,2012:1-13.

[29]TEO W,RAMAKRISHNA S.A review on electrospinning design and nanofibre assemblies[J].Nanotechnology,2006,17:R89.

[30]ZHOU F L,GONG R H,PORAT I.Mass production of nanofibre assemblies by electrostatic spinning[J].Polymer International,2009,58:331-342.

[31]FONG H,RENEKER D H.Elastomeric nanofibers of styrene-butadiene-styrene triblock copolymer[J].Journal of Polymer Science:Part B Polymer Physics,1999,37:3488-3493.

[32]TAYLOR G.Electrically driven jets[J].Proceedings of the Royal Society of London a Mathematical and Physical Sciences,1969,313:453-475.

[33]NIU H,ZHANG J,XIE Z,et al.Preparation,structure and supercapacitance of bonded carbon nanofiber electrode materials[J].Carbon,2011,49:2380-2388.

[34]KOOMBHONGSE S,LIU W,RENEKER D H.Flat polymer ribbons and other shapes by electrospinning[J].Journal of Polymer Science:Part B Polymer Physics,2001,39:2598-2606.

[35]KESSICK R,TEPPER G.Microscale polymeric helical structures produced by electrospinning[J].Applied Physics Letters,2004,84:4807-4809.

[36]BOGNITZKI M,CZADO W,FRESE T,et al.Nanostructured fibers via electrospinning[J].Advanced Materials,2001,13:70-72.

[37]JIN Y,YANG D,KANG D,et al.Fabrication of necklace-like structures via electrospinning[J].Langmuir,2009,26:1186-1190.

[38]SUN Z,ZUSSMAN E,YARIN A L,et al.Compound core-shell polymer nanofibers by co-electrospinning[J].Advanced Materials,2003,15:1929-1932.

[39]ZHAO T,LIU Z,NAKATA K,et al.Multichannel TiO2hollow fibers with enhanced photocatalytic activity[J].Journal of Materials Chemistry,2010,20:5095-5099.

[40]HUANG C,TANG Y,LIU X,et al.Electrospinning of nanofibres with parallel line surface texture for improvement of nerve cell growth[J].Soft Matter,2011,7:10812-10817.

[41]BAZILEVSKY A V,YARIN A L,MEGARIDIS C M.Co-electrospinning of core-shell fibers using a singlenozzle technique[J].Langmuir,2007,23:2311-2314.

[42]ZHANG Z,LI X,WANG C,et al.ZnO hollow nanofibers:fabrication from facile single capillary electrospinning and applications in gas sensors[J].The Journal of Physical Chemistry C,2009,113:19397-19403.

[43]THERON S,YARIN A,ZUSSMAN E,et al.Multiple jets in electrospinning:experiment and modeling[J].Polymer,2005,46:2889-2899.

[44]DOSUNMU O,CHASE G,KATAPHINAN W,et al.Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J].Nanotechnology,2006,17:1123.

[45]KIM G,CHO Y S,KIM W D.Stability analysis for multi-jets electrospinning process modified with a cylindrical electrode[J].European Polymer Journal,2006,42:2031-2038.

[46]PARK J C.Electric spinning apparatus for mass-production of nano-fiber:US,7980838[P/OL].2008-03-26[2011-07-19].http://www.google.com.hk/patents?hl= zh-CN&lr= &vid = USPAT7980838&id =V3fnAQAAEBAJ&oi=fnd&dq=Electric+spinning+apparatus+for+mass-production+of+nano-fiber+&printsec=abstract#v=onepage&q=Electric%20spinning%20apparatus%20for%20mass-production%20of%20nano-fiber&f=false

[47]KIM H Y.Electronic spinning apparatus,and a process of preparing nonwoven fabric using the same:US,7332050[P/OL].2005-11-2[2008-02-19].http://www.google.com.hk/patents/US7332050?dq=Electronic+spinning+apparatus,+and+a+process+of+preparing+non+woven+fabric+using+the+same&hl=zh-CN&sa=X&ei=3E5uUqXEFIeOkgWBzYDICw&ved=0CEQQ6AEwAQ

[48]TEO W E,INAI R,RAMAKRISHNA S.Technological advances in electrospinning of nanofibers[J].Science and TechnologyofAdvanced Materials,2011,12:013002.

[49]NIU H,WANG X,LIN T.Needleless electrospinning:influences of fibre generator geometry[J].Journal of the Textile Institute,2012,103:787-794.

[50]WANG X,NIU H,WANG X,et al.Needleless electrospinning of uniform nanofibers using spiral coil spinnerets[J].Journal of Nanomaterials,2012,2012:1-9.

[51]YARIN A,ZUSSMAN E.Upward needleless electrospinning of multiple nanofibers[J].Polymer,2004,45:2977-2980.

[52]HE J H,LIU Y,XU L,et al.Biomimic fabrication of electrospun nanofibers with high-throughput[J].Chaos,Solitons & Fractals,2008,37:643-651.

[53]WANG X,NIU H,LIN T.Needleless electrospinning of nanofibers with a conical wire coil[J].Polymer Engineering & Science,2009,49:1582-1586.

[54]THOPPEY N,BOCHINSKI J,CLARKE L,et al.Edge electrospinning for high throughput production of quality nanofibers[J].Nanotechnology,2011,22:345301.

[55]FORWARD K M,RUTLEDGE G C.Free surface electrospinning from a wire electrode[J].Chemical Engineering Journal,2012,183:492-503.

[56]LUO C,STOYANOV S D,STRIDE E,et al.Electrospinning versus fibre production methods:From specifics to technological convergence[J].Chemical Society Reviews,2012,41:4708-4735.