正反面对泡点法测定多层复合多孔材料孔径的影响

鲁伟涛 何南霏 靳向煜

(东华大学非织造研究中心,上海,201620)

孔径大小及分布是多孔材料一个非常重要的特征指标[1],反映了多孔材料保持颗粒运动和穿透的能力,对多孔材料的过滤性能、透气性能等有显著的影响。准确地测量多孔材料的孔径对材料的评估与应用至关重要。

目前,孔径测试方法一般分为直接法和间接法[2]。直接法包括显微镜观察法、X衍射小角度散射测量法等,主要用于测量试样表面空隙的大小。间接法在“孔隙为均匀通直圆孔”的假设下[3],计算出孔隙的等效孔径,包括压汞法、泡点法、气体吸附法等。对于有一定厚度或孔隙深度的多孔材料,大多采用间接测定的方法。本文采用泡点法对多层复合多孔材料的孔径进行测试。

多层复合多孔材料是由原料和结构各异的不同基层复合而成的,试样两侧可能存在组成与结构的差异。用泡点法测试时,试样放置方式(正面向上还是反面向上)的选择可能会对测试结果产生影响。本文就此问题进行分析和讨论。

1 测试原理

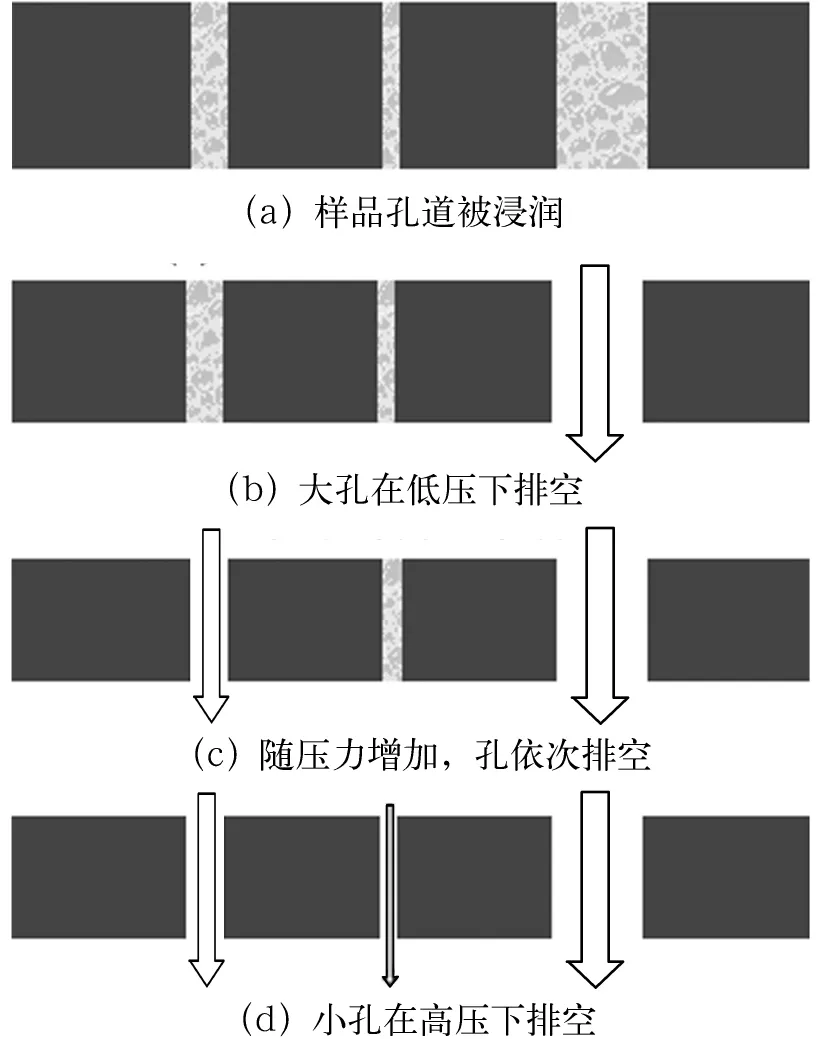

泡点法测试多孔材料孔径大小的原理如下:首先用浸润液将样品浸润,使孔道充满液体[如图1(a)],孔内由于毛细现象而形成正压,然后通入压缩空气,利用气体压力排空孔道[如图1(d)]。测试过程如图1所示,可以得到湿态样品的压力—流量曲线。再次通入压缩空气,可以测量出干态样品的压力—流量曲线。通过计算气体的压力和流量的变化,可计算出孔径大小及孔径分布。

图1 泡点法孔径测试过程

单个孔径大小可以通过式(1)[4]计算得到:

式中:r——孔径 (μm);

p——气体压力 (kPa);

σ——液体表面张力 (10-5N/cm);

θ——接触角 (°)。

在计算平均孔径时,找出湿态样品流量刚好为干态样品流量1/2处的压力值,在此压力下求出的孔径称为中流量孔径。这种方法比普通气泡法更为接近多孔材料的实际性能[5]。

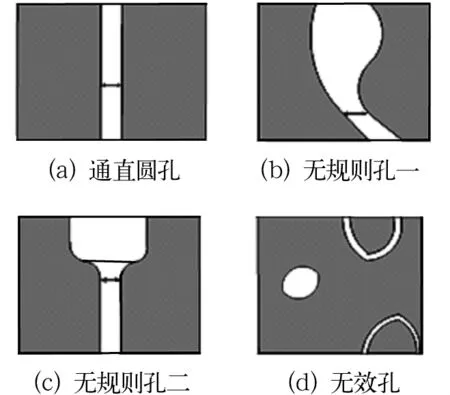

对多孔材料而言,结构中存在着各种不同形状的孔[6],如图2所示。测定的孔径代表的是每一个穿透孔道中最窄位置的孔径,如图2(b)和图2(c),这些孔在“孔隙为均匀通直圆孔”的假设下,可以归化为最窄位置的通直圆孔,如图2(a)。在多孔材料中,还有可能存在一些无效孔,如图2(d),这些孔如果用直接法进行测量的话,会对结果造成一定的影响。

图2 多孔材料的孔结构示意图

对于多层复合多孔材料,结构中孔的形状各异,非常复杂。根据上述理论,都可以归化为如图2(a)所示形状的孔,那么多孔材料的正反面测试结果应该是相同的。

2 试验部分

2.1 试验材料

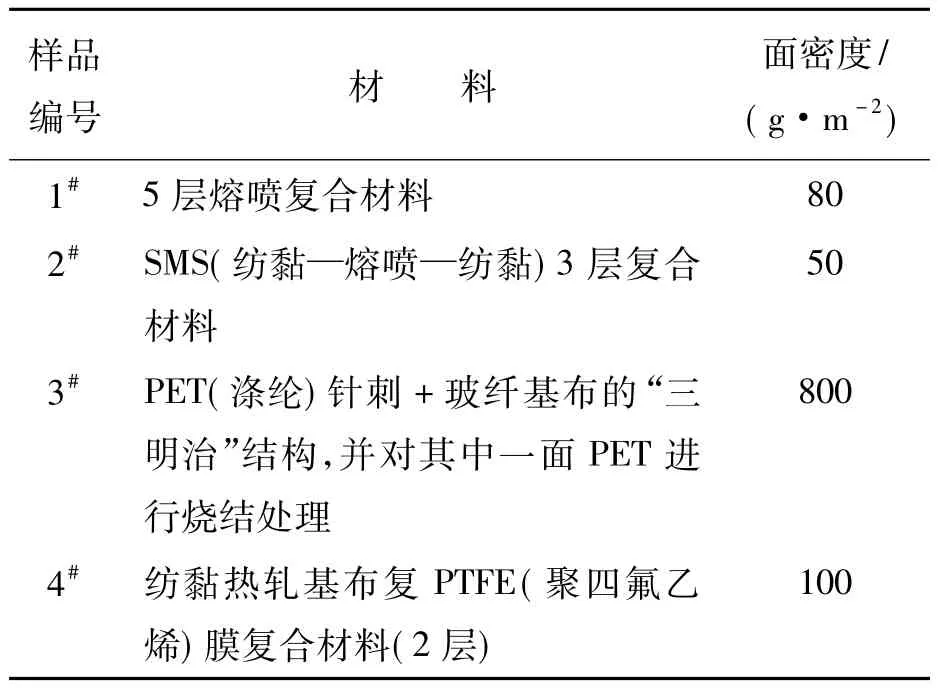

样品为4种多层复合多孔材料,见表1。

表1 试验材料

2.2 试验仪器

美国康塔(Quantachrome)仪器公司POROMETER 3G型全自动薄膜孔径测量仪。

2.3 浸润液

由美国康塔仪器公司提供的专业配备的浸润液(POROFIL),其表面张力为16×10-5N/cm,相比于其他浸润液(如二甲基硅油的表面张力为20×10-5N/cm,水为 72 ×10-5N/cm),其表面张力较小。由式(1)可看出,表面张力越小,测试所需压力越低,可避免由于高压而引起孔变形,保证测试的精确性。

3 结果与讨论

对4种试验材料进行孔径大小及分布测试。其中1#、2#样品正反面(A、B 面)相同,而 3#、4#样品的A、B面不同,3#样品 A面为烧结处理过的PET材料朝上测试,4#样品A面为PTFE膜朝上测试。试验结果如表2所示。

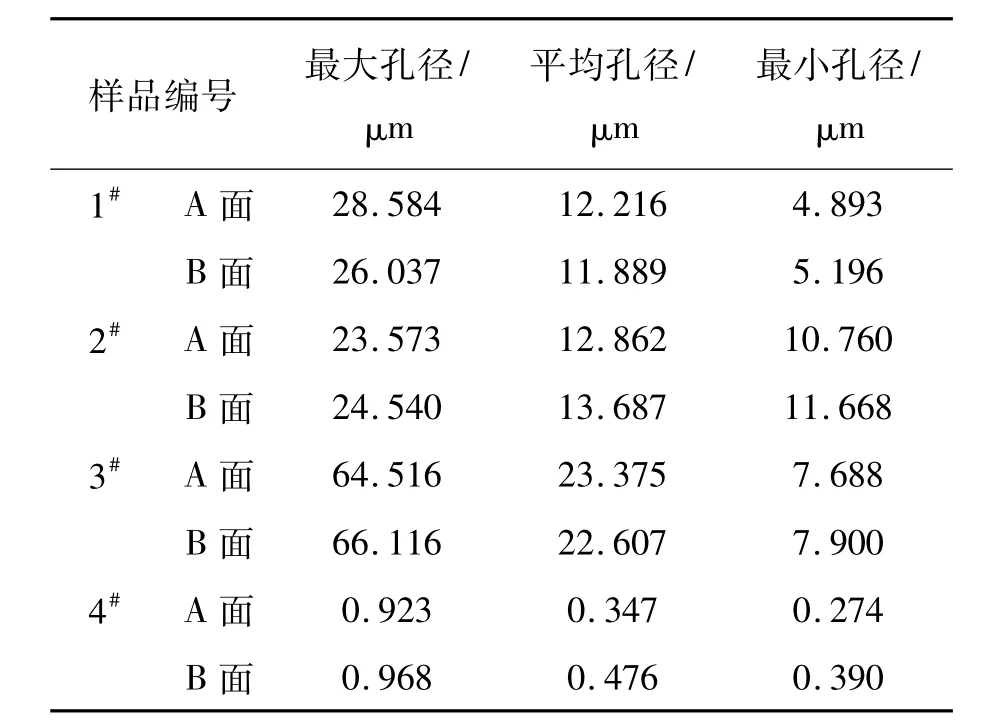

表2 孔径大小测试结果

由表2可知,1#~3#样品A、B两面的最大孔径、平均孔径及最小孔径基本相同,都在误差范围之内,而4#样品B面的测试结果明显比A面大得多。

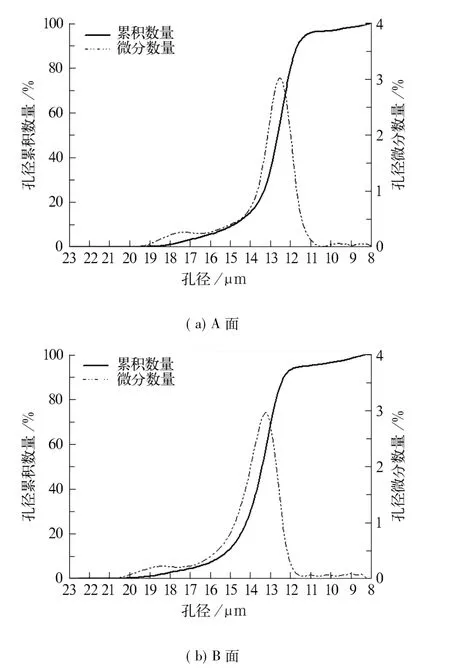

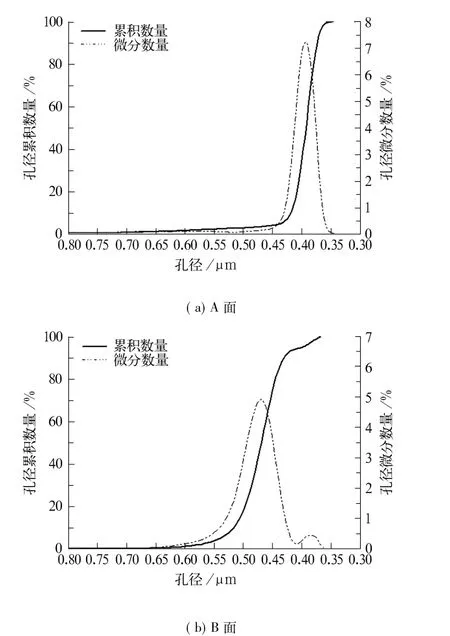

从1#、2#样品的结果分析,虽然这2个样品的层数不同,生产工艺不同,但是由于各自正反面整体的结构相同,因此A、B两面的测试结果基本相同。以2#样品为例,比较正反面孔径分布的情况,如图3(a)和图3(b)。A面测试的孔径分布较B面窄,A、B两面测试的孔径分布基本上一致,而累积数量分布更是一致。综合孔径大小和孔径分布,可以断定该样品正反两面的测试结果基本相同。

图3 2#样品孔径分布图

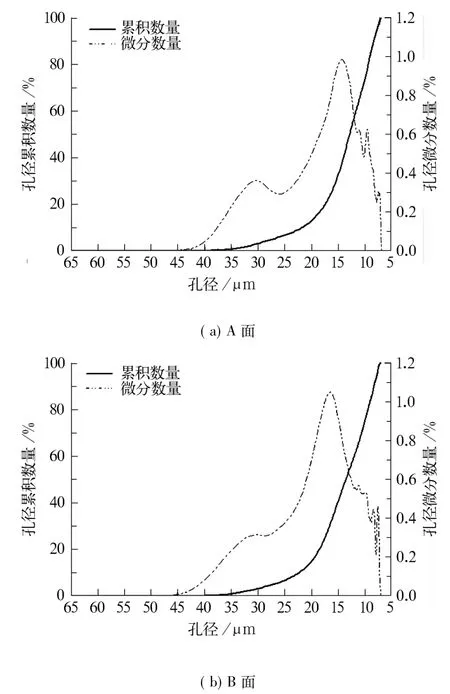

3#样品为PET针刺+玻纤基布的“三明治”结构。从孔径测试结果可知,A、B两面的测试结果基本一致。再从孔径分布来看,如图4(a)和图4(b),A面和B面都在孔径为32 μm处有一个微小的峰,这是由于针刺时对试样有所损伤,针痕周围孔径会稍大,且两者都在17 μm处孔径数量最多,孔径分布趋于一致,因此可以判定正反面测试结果也基本相同。这说明烧结处理并没有从本质上改变其微观结构,不会对孔径测试产生影响。

图4 3#样品孔径分布图

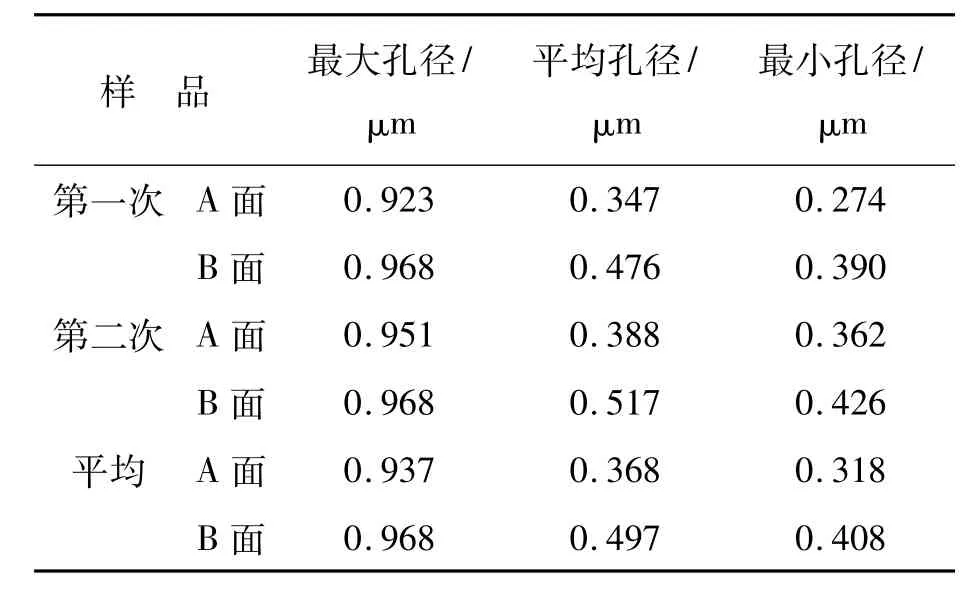

4#样品B面的测试结果明显比A面大,为了确定这不是由误差等原因引起的,进行了验证性试验,结果如表3所示。

从表3中看到,验证性试验结果仍是B面的孔径比A面大,并且无论是最大孔径、最小孔径,还是平均孔径,都是B面朝上测试的结果偏大。再从验证性测试的孔径分布图来分析,如图5(a)和图5(b),明显可以看到B面的分布图往孔径大的一边偏移很多。图5(a)中,大于0.5 μm的孔不到5%,大于 0.4 μm 的孔约占 30%;而图5(b)中,大于 0.5 μm 的孔约占 18%,大于 0.4 μm 的孔约占95%。

表3 4#样品孔径测试结果

图5 4#样品孔径分布图

由泡点法测试原理可知,材料的孔径越小,所需的测试压力越大。4#样品两层的结构孔径值差异大,吹干各层孔内浸润液所需的压力也就相差较大。当将4#样品纺黏热轧非织造布一面朝上测试时,气流从该样品的大孔径层进入后到达PTFE膜的小孔径层,所需气流压力突然增大,该过程可能造成非织造布与膜的剥离,气体会从层间吹过,从而影响测试结果。

试验表明,对于这种正反面孔径值差异较大的材料,应将多层复合多孔材料在实际应用中的作用面朝上测试。

4 结语

本文采用泡点法对几种多层复合多孔材料进行了孔径测试。结果表明:正反面测试的孔径大小及分布与样品层数无关,只与样品正反面整体的材料结构有关;多层复合多孔材料正反面的组成与结构一致时,泡点法测试时试样的放置方式对测试结果没有影响。

多层复合多孔材料正反面的组成与结构不一致时,若两者孔径值差异不大,则对测试结果基本没有影响;若两者孔径值差异较大,则测试结果存在一定差异。对于这种情况,在测试孔径时,应将多层复合多孔材料在实际应用中的作用面朝上测试才能较准确地反映多孔材料的孔径状况。

[1]朱小龙,苏雪筠.多孔陶瓷材料[J].中国陶瓷,2000,36(4):36-39.

[2]梁云,胡健,周雪松,等.纤维过滤材料孔径及孔径分布测试方法的研究[J].纺织科学研究,2004(4):23-26.

[3]曾汉民.高技术新材料要览[M].北京:中国科技出版社,1993:156.

[4]丁祥金,张继周,宝志琴,等.泡点法测定微孔孔径分布的改进算法[J].无机材料学报,2000,15(3):493-497.

[5]许祥在,翟秋兰.多孔材料的孔径分布与渗透性测定[J].分析仪器,1999(4):48-52.

[6]吕晓龙,马世虎,陈燚.一种多孔分离膜孔径及其分布的测定方法[J].天津工业大学学报,2005,24(2):6-8.