ASP三元组分的残留对破乳过程动力学参数的影响

施伟光,宫喜艳,李翠勤,王 俊

(东北石油大学 石油与天然气化工省重点实验室,黑龙江 大庆163318)

目前,国内部分油田已进入开采的中后期,多种化学增产措施的使用导致一些化学助剂残留在采出液中,使采出液的化学组成变得越来越复杂,乳液的破乳变得越来越困难,以三元复合驱为代表的采出液破乳问题已成为油田亟待解决的技术难题之一[1-2]。目前主要的解决方法是通过加入高效破乳剂破坏油水界面的平衡,从而使油相和水相得到快速分离。这一涉及到动力学的微观过程有快有慢,目前尚无法从机理上准确描述,许多研究者从界面膜的强度、黏弹性等方面对原油乳状液的破乳过程进行了研究[3-5]。

单滴法作为一种数学、物理和化学综合应用的经验方法,可以定量测定排液时间、半生命期及破裂速率常数等动力学参数[6-7]。作者在此采用单滴法定量研究单一组分和ASP三元体系(即聚合物、碱及表面活性剂共存的复杂体系)中各组分对乳状液破乳过程动力学参数的影响,拟为油田复杂乳液的破乳提供技术指导。

1 实验

1.1 材料、试剂与仪器

脱水原油,大庆油田有限责任公司第三采油厂。

破乳剂29F,碱,表面活性剂,聚丙烯酰胺。

H.H.S21.2型电热恒温水浴锅,山西省文水医疗器械厂;WMZK-01型温度指示控制仪,上海医用仪表厂。

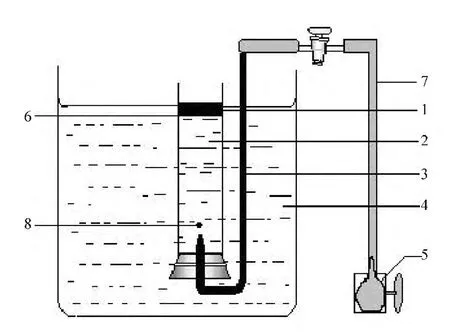

1.2 装置(图1)

图1 单滴法实验装置Fig.1 The experiment device of single-drop method

1.3 油滴破裂微观过程

从微观看,油滴的破裂过程分为2个阶段:首先是油滴被挤出到即将破裂,该过程为排液过程,所需时间称为排液时间td;然后是油滴发生破裂,即油滴到油水界面至油滴完全消失,该过程为破裂过程,所需时间称为破裂时间t[8]。

油滴的稳定性可用油滴消失一半的时间即半生命期t1/2来表示。

根据E·G·Cockbain的理论计算公式,破裂过程的实验曲线可表示为:

ln(N/N0)=kt+C

式中:N为t时刻破裂的油滴数;N0为被测定油滴的总数;k为破裂速率常数;t为破裂时间;C为回归系数。

1.4 方法

采用单滴法测量原油乳状液界面膜的强度,即在平的油水界面上测量油滴与同相液体融合时的生存时间。具体过程如下:首先用洗耳球将油滴从毛细管的尖端挤出,使之进入水相液体,等到出现水包油型液滴(即油滴完全脱离单滴管)时开始记时,记录油滴消失的时间。每组测定不少于30滴,绘制破裂率N/N0与时间t的关系曲线。

本实验测定温度为45℃,破乳剂加量为150mg·L-1,ASP三元组分聚合物、表面活性剂及碱的浓度分别为100mg·L-1、200mg·L-1、1 200mg·L-1。

2 结果与讨论

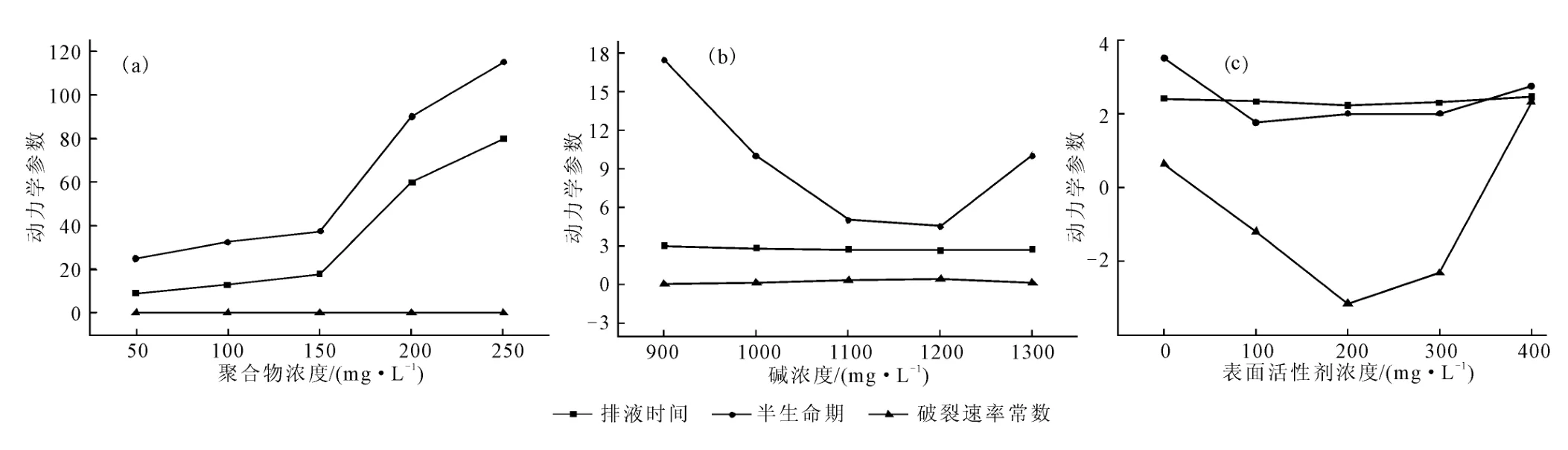

2.1 单一组分对破乳过程动力学参数的影响(图2)

图2 聚合物浓度(a)、碱浓度(b)、表面活性剂浓度(c)对破乳过程动力学参数的影响Fig.2 Effects of the concentrations of polymer(a),alkali(b),surfactant(c)on kinetic parameters in the process of demulsification

由图2a可知:随着聚合物浓度的增大,破裂速率常数几乎没有变化,排液时间及半生命期均呈现延长趋势;当聚合物浓度从150mg·L-1增大到250mg·L-1时,排液时间从15s延长到80s,表明排液变得越来越困难,破乳难度增大。这是因为,聚丙烯酰胺在水中溶解后形成不规则大分子链团,这些链团能够在油滴的周围形成“弹性保护膜”,保护膜的强度随聚丙烯酰胺浓度的增大而增强[7],导致破裂速率常数几乎没有任何变化。此外,由于聚丙烯酰胺分子较大,具有较大的空间位阻,阻碍了油滴的排液,从而导致排液时间及半生命期逐渐延长。

由图2b可知:排液时间及破裂速率常数与碱浓度几乎无关,但与聚合物相比,排液时间明显缩短,表明碱对破乳的影响相对较小;油滴的半生命期随着碱浓度的增大呈缩短趋势,但当碱浓度大于1 200mg·L-1后呈现延长趋势,这表明碱对破乳过程动力学参数有着双重的影响,在浓度相对较低时有利于破乳,而浓度相对较高时不利于破乳。这是由于,碱过量时,过量部分的碱与石油酸(主要是环烷酸)发生了酸碱中和反应,生成了具有表面活性的环烷酸盐,环烷酸盐吸附在油水界面形成了定向吸附膜,有利于水膜的稳定[6],从微观上看,破乳剂的加入破坏了水膜的稳定,但从宏观上看,可以推测,水膜的稳定作用占了主导地位。

由图2c可知:加入表面活性剂后,油滴的排液时间不仅比含聚合物体系短,甚至短于含碱体系;表面活性剂对破裂速率常数的影响相对复杂,当其浓度达到400mg·L-1时,破裂速率常数比含聚合物体系大一个数量级(含聚合物体系最大值为0.0433,含表面活性剂体系为2.3105)。表面活性剂的影响同样具有双重效果:当体系中表面活性剂浓度较低时,能够在油水界面处定向排列形成一层吸附膜,导致油滴不易破裂,稳定作用占主导地位;当表面活性剂浓度大于200mg·L-1时,超过了临界胶束浓度而形成胶束,由于胶束的增溶作用导致参与成膜的表面活性剂分子数目减少,使界面膜的强度变弱,乳液的稳定性下降,此时破乳作用占主导地位。

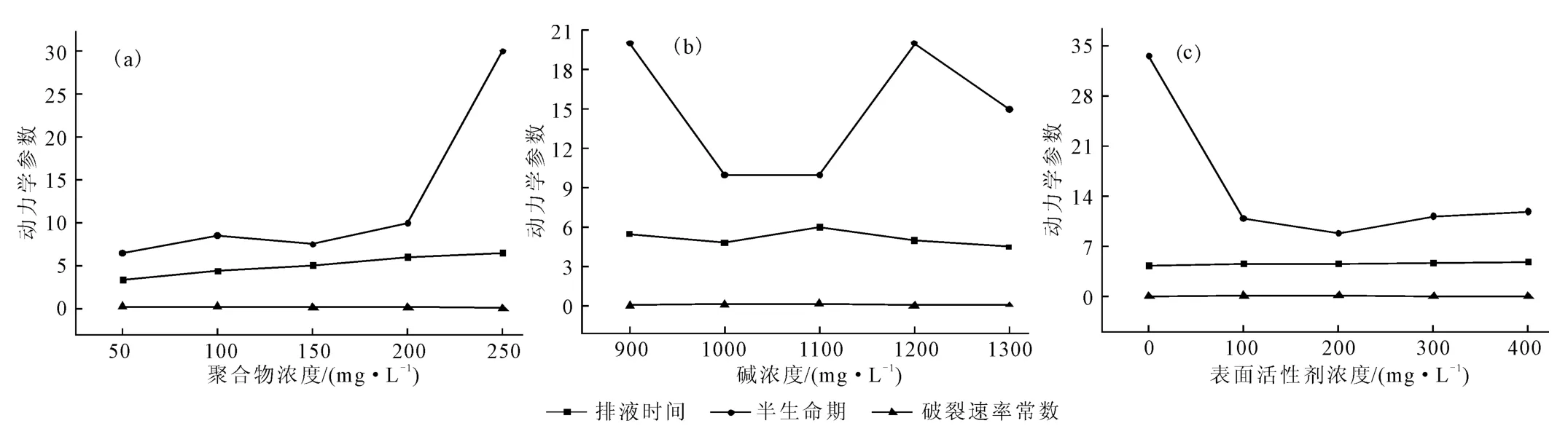

2.2 ASP三元体系中各组分对破乳过程动力学参数的影响(图3)

由图3a可知:在ASP三元体系中聚合物对油滴的排液时间、半生命期及破裂速率常数的影响规律与单一组分基本一致。由此可见,即使是在ASP三元体系下,聚合物的存在仍然对动力学参数有较大的影响,不利于破乳过程的发生。排液时间与单一聚合物体系相比明显缩短,可能是由于碱和表面活性剂共同影响的结果,使得破乳相对容易一些。

图3 三元体系中聚合物浓度(a)、碱浓度(b)、表面活性剂浓度(c)对破乳过程动力学参数的影响Fig.3 Effect of concentrations of polymer(a),alkali(b),surfactant(c)in ASP system on kinetic parameters in the process of demulsification

由图3b可知:在ASP三元体系中,碱与聚合物相比更有利于破乳过程的发生。由于聚丙烯酰胺分子中含有易水解的-NHCO-和易电离的-COONa,随着碱浓度的增大,碱中的Na+会抑制-COONa的电离,所以碱会抑制聚合物在水相中的扩散,减少了聚合物在油滴外围形成的黏性膜,因而排液时间及半生命期呈现缩短趋势;当碱浓度较高时,碱与原油中酸性物质生成石油酸盐等活性物质补充了水相中表面活性剂的不足[9],在油水界面处发生定向排列形成吸附膜,增大了油滴的稳定性,因而油滴的排液时间、半生命期均延长;但当碱浓度过高时,过量的碱反而抑制了石油酸盐的形成,导致排液时间及半生命期再次下降。

由图3c可知:以表面活性剂浓度200mg·L-1为界限,油滴的半生命期呈现先缩短后延长的趋势。这是因为,当浓度小于200mg·L-1时,由于表面活性剂可降低油水界面张力,导致油滴容易发生破裂;当浓度大于200mg·L-1时,表面活性剂可与聚合物发生相互作用,在体系中可能形成了稳定的二维或三维的网络结构[9],增强了液膜的稳定作用。

3 结论

针对单一组分及ASP三元组分存在的两种不同乳液体系,以排液时间td、半生命期t1/2及破裂速率常数k为考核指标,采用单滴法研究了原油采出液中的残留组分聚合物、碱及表面活性剂的浓度对破乳过程动力学参数的影响。结果表明,聚合物对破乳的影响最大,单一组分聚合物存在时,油滴的排液时间、半生命期比碱及表面活性剂存在时延长4~5倍,破裂速率常数小一个数量级,而碱与表面活性剂对破乳过程的影响与两种组分的残留量有关。在ASP三元组分同时存在时,各组分对破乳过程动力学的影响规律与单一组分的影响基本一致。

[1]吴迪,孟祥春,张瑞泉,等.大庆油田三元复合驱采出水的稳定性及其反相破乳剂的应用[J].精细化工,2001,18(2):86-88.

[2]刘国良,马自俊,赵振兴,等.三元复合驱采出污水处理技术的研究[J].工业用水与废水,2013,44(3):1-5.

[3]刘沛妍,褚莹,吴子生,等.液膜稳定性的研究[J].物理化学学报,1995,11(4):320-324.

[4]康万利,张红艳,李道山,等.破乳剂对油水界面膜作用机理研究[J].物理化学学报,2004,20(2):194-198.

[5]XIE Y J,YAN F,YAN Z J,et al.Demulsification and interfacial properties of crosslinking phenol-amine resin block polyether demulsifiers[J].Journal of Dispersion Science and Technology,2012,33:1674-1681.

[6]WANG J,HU F L,LI C Q,et al.Synthesis of dendritic polyether surfactants for demulsification[J].Separation and Purification Technology,2010,73(3):349-354.

[7]WANG J,LI C Q,AN N,et al.The synthesis and demulsification of two lower generation hyperbranched polyether surfactants[J].Separation Science and Technology,2012,47(10):1583-1589.

[8]宁萌萌.腰果酚胺型嵌段聚醚的设计合成与破乳性能研究[D].大庆:东北石油大学,2012.

[9]李明,杨敬一,徐心茹,等.三元复合驱采出水乳化稳定性及破乳的研究[J].环境污染与防治,2009,31(4):57-60.