基于FCM8531 控制的无刷直流电动机分析与试验

黄松柏,田燕飞

(1.湖北理工学院,黄石435003;2.广东工业大学,广州510006)

0 引 言

无刷直流电动机既具有交流电机结构简单、运行可靠等优点,又具有直流电机效率高和调速性能好的优点,是现在发展最快的一类电机,在各种家用电器、航空领域以及传动控制领域等工业领域得到了广泛的应用[1-2]。但是无刷直流电动机在运行过程中会产生振动和噪声,限制了无刷直流电动机的推广和应用。目前国内外针对无刷直流电动机振动和噪声的研究并不多。

以前无刷直流电动机控制主要采用方波驱动方案,该驱动方案在换相时会出现电流突变,转矩波动较大,会使电机产生较大的噪声。现在电机控制技术的越发成熟,主要采用正弦波驱动控制无刷直流电动机的方式。采用正弦波驱动控制方式时,电机运行时电流波形为正弦波,可以有效抑制转矩波动,降低电机噪声[3-4]。

本文设计了一种基于FCM8531 双核控制器和FSBS10CH60 驱动器的正弦波驱动控制系统,噪声小、效率高,能有效实现正弦波控制三相无刷直流电动机。并利用ANSYS/Maxwell 分析软件建立了电机的二维有限元模型,结合电机磁极偏移技术,降低电机齿槽转矩,试制了样机。样机实验表明:采用FCM8531 双核控制器与磁极偏移技术结合的方法可有效抑制电机运行中的转矩波动,对电机控制及设计有一定的应用价值。

1 正弦波驱动的无刷直流电动机

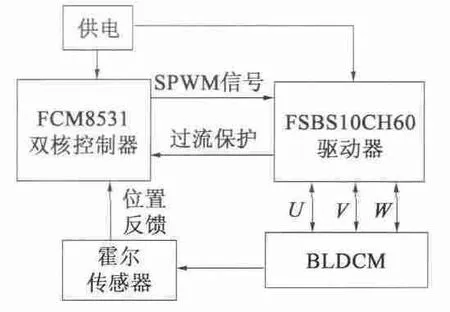

本文针对电机的振动和噪声问题,设计了一款额定电压300 V、额定转速1 450 r/min、输出功率150 W 的无刷直流电动机。其中电机控制部分是以FCM8531 双核控制器和FSBS10CH60 驱动器构建正弦波控制核心;本体通过ANSYS/Maxwell 有限元分析软件,计算出电机转子磁极最佳偏移角度,降低电机运行过程中齿槽转矩的幅值,达到降低电机运行系统振动和噪声的目的。电机控制系统总体设计框图如图1 所示。

图1 系统总体设计图

2 控制系统主要电路设计

2.1 供电部分设计

通过分析可知,该控制系统需要不同的电压,电机母线需要300 V 直流电压,FSBS10CH60 驱动器需要15 V 直流电压,所以系统电源设计了300 V 和15 V 直流电压。

通过220 V 电网交流电压整流滤波后得到300 V 直流电压,如图2 所示。为了得到优质的工作电压,在整流桥中加入了滤波去噪的设计,并且在220 V 交流输入端串联一个阻值为10 Ω 的负温度系数热敏电阻和并联一个470 V 的压敏电阻,以抑制高频工作的开关电源产生的浪涌电流和电压[5]。为了降低高频共模噪声,还分别在输入零线和火线上串一个电感。

图2 300 V 直流电源电路

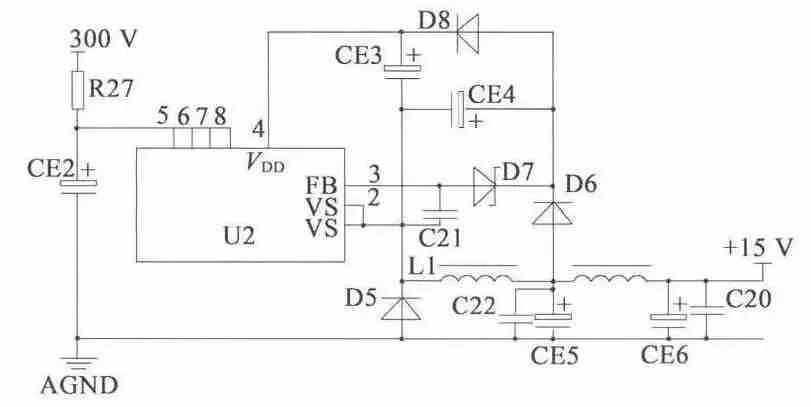

IPM 驱动用的15 V 直流电压可由小功率开关电源集成芯片AP8012 获得。AP8012 是一款宽电压输入、输出的电源芯片,其输入电压范围为85 ~265 V,输出电压范围是9 ~36 V。经过实验和研究,在本系统中可用电机母线300 V 电压串联一个47 Ω、1/2 W 的电阻对其供电[6]。其具体实现电路如图3 所示。

图3 15 V 直流电源电路

2.2 正弦波控制和驱动部分设计

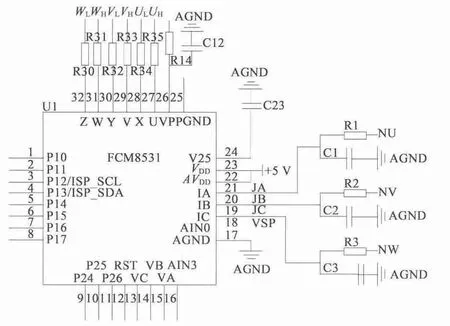

正弦波控制电路采用飞兆开发的具有并行处理核心的FCM8531 双核型电动机控制器,FCM8531 的两个并行处理器分别是电动机控制器(AMC)和嵌入式微控制器(MCU),其中AMC 是一个基于硬件的电动机控制器,外加一个可以配置为数种专用电机控制算法的可配置处理内核,可以直接对各种电动机控制;嵌入式MCU 与MSC51 具有兼容功能,可以向AMC 提供电动机的控制指令,执行电动机控制,还管理外部的通信接口,如GPIO,UART,SPI等。这两个处理器虽然集成在一个单芯片中,但是又独立工作,通过具有特别功能的寄存器(MSFR)搭建二者之间的对话平台,实现二者之间相互通信,并且可以通过有助于避免系统挂机并增强硬件保护的内部通信接口协作进行数据交换。FCM8531 通过其集成式硬件控制器和MCU 接口管理功能,大大地减少了软件负担,提高了电动机负载响应速度,增强了电机的抗干扰能力,实现了电动机高效可靠的控制。其中双核心混合构架如图4 所示。

图4 FCM8531 的双核心模拟和数字混合架构

FCM8531 混合了模拟和数字的架构方式,相较于单纯采用DSP 的数字控制方式,具有特有的优势:其一能减少软件工作量,因为客户可以直接使用飞兆半导体存储在AMC 中的软件库,其就可以执行FOC 和DQ 控制等复杂算法;其二,两个处理器相互独立,避免了系统中断产生相互影响;其三,AMC 是硬件内核,能硬件实时逐周期电流保护检测PWM信号,能在微秒内关断PWM 信号,防止系统被损坏。

该器件也适合解决风扇启动抖动和泵具有噪声和低效率问题,并且该芯片还具有多种硬件的保护功能,如过压保护和过流保护。该芯片能够为所有故障模式提供快速的响应,同时嵌入式MCU 还可实现各种额外功能。电机控制电路设计如图5 所示。

图5 正弦波控制电路设计图

正弦波驱动电路采用飞兆先进的智能功半模块FSBS10CH60,它是一款结构贤凑、性能高效的无刷直流电动机驱动器。该模块组合了优化的保护电路和与低损耗的IGBT 相匹配的驱动IC。通过集成欠压闭锁和短路保护功能,提升了系统可靠性。内置的高速高压集成电路(HVIC)提供了无需光耦(光电耦合器)的单电源IGBT 门极驱动能力,缩小逆变器系统的整体尺寸。由于采用了分立的负端子,从而还可独立检测逆变器的每一相电流。该系统体积小,运行可靠,智能化高。电机驱动电路的设计如图6 所示。

图6 正弦波驱动电路设计图

3 无刷直流电动机设计

在无刷直流电动机中,永磁体和有槽电枢铁心相互作用,会产生齿槽转矩,导致电动机转矩波动,引起振动和噪声。然而采用永磁体偏移一定的小角度,可消弱电动机的齿槽转矩幅值,抑制转矩波动,有减小振动降低噪声的效果[7]。

3.1 齿槽转矩抑制的理论分析

磁极偏移一定的小角度会降低齿槽转矩的幅值。假设在真空状态,电枢铁心中磁导率为无穷大时,可以假定认为电动机内储存的能量为电动机气隙内的能量和,即:

式中:μ0为真空中的磁导率;(θ)为永磁体的剩磁密度;g(θ,α)为有效的气隙长度分布;hm为永磁体的充磁方向长度。

齿槽转矩在不通电的情况下永磁电机的永磁体与铁心之间的相互作用力,可表示是磁共能W 与位置角α 的导数,即:

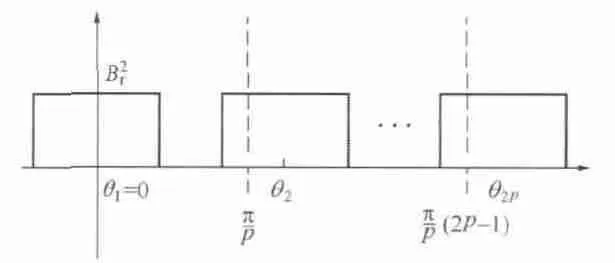

图7 永磁体不对称时B2r(θ)示意图

[hm/(hm+g(θ,α)]2的傅里叶展开表达式:

式中:Z 为定子槽数。

将式式(1)、式(3)、式(4)代入式(2)后磁极偏移的齿槽转矩可表示:

式中:LFe为铁心长度;R1为电枢外径;R2为定子磁轭内径。

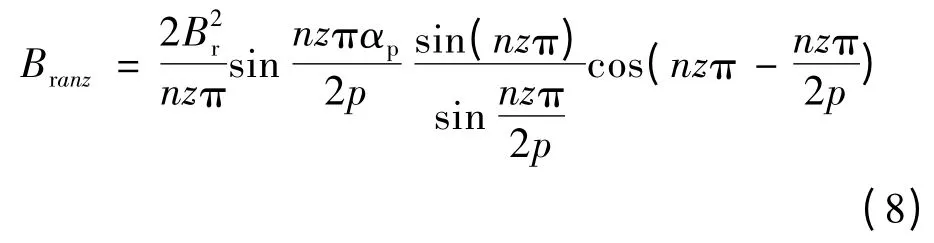

Branz和Brbnz可表示:

式中:αp为极弧系数。

对称的永磁体可看作为一种特别情况,即θk=0。此时Brbnz恒为零,整理Branz得:

只有当n 为Np倍数时,Branz才不为零,Np满足:

式中:GCD(z,2p)为2p 和z 的最大公约数。

对比式(6)、式(7)、式(8)可以发现,Branz和Brbnz各次谐波的幅值与n 有关,可以从消弱Branz和Brbnz的幅值入手,消弱各次谐波的幅值,从而达到降低齿槽转矩的目的。本文利用ANSYS 有限元分析软件,仿真找到最优的磁极偏移角度,从而电动机的齿槽转矩能够得到明显抑制[7-9]。

3.2 磁极偏移角度的选择

利用有限元分析软件,仿真不同的磁极偏移角度对应电动机的齿槽转矩,找出最小齿槽转矩时对应的最佳磁极偏移角度,转子结构如图8 所示。通过对比分析磁极1、4 顺时针偏移θ,磁极2、5 逆时针偏移θ;磁极3、6 不动。

图8 磁极偏移图

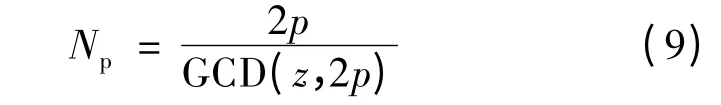

磁极偏移不同角度,齿槽转矩的值就不一样,θ分别为0°、0. 5°、1°、1. 5°、2°、2. 5°、3°、3. 5°、4°、4.5°、5°时,电机齿槽转矩的幅值有一定的变化规律。首先随着偏移角度的增加,齿槽转矩的幅值减小,偏移到了一定角度后,随着偏移角度的增加,齿槽转矩的幅值反而增大。通过对比发现,当θ 为3°时,该款电动机齿槽转矩幅值最小,其值为3 mN·m,为磁极没偏移前的9.5%左右,齿槽转矩波形对比如图9 所示。

图9 最佳磁极偏移角度齿槽转矩对比图

由以上分析和仿真可知,一定范围内的磁极偏移角度可以有效地削弱无刷直流电动机的齿槽转矩,抑制转矩波动,改善电机本体的性能。

4 样机制作与试验验证系统噪声的对比实验

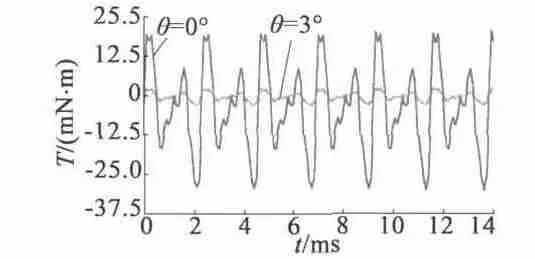

根据上文的分析与仿真,制作了基于FCM8531双核控制器正弦波控制结合磁极偏移技术的样机,样机本体如图10 所示,无刷直流电动机驱动工业风扇如图11 所示,并在相同条件下进行噪声实验。

图10 样机本体图

图11 无刷直流电动机驱动风扇图

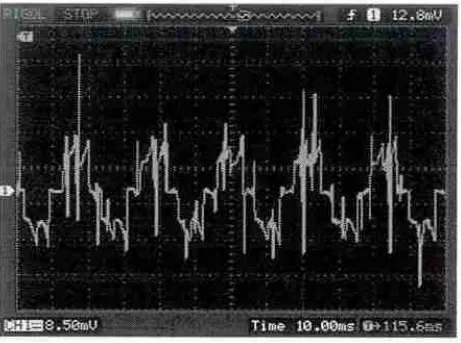

当采用方波驱动、且无磁极偏移的无刷直流电动机时,工作电流波形如图12 所示,噪声幅值为70.5 dB,电流波形畸变严重。

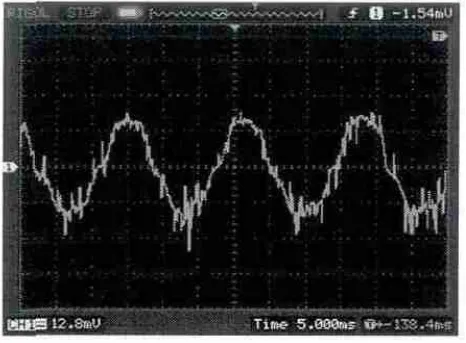

采用本文设计的基于FCM8531 控制方案驱动最佳磁极偏移的无刷直流电动机,工作电流波形如图13 所示,测试的电机噪声幅值为48.5 dB,其电流波形比较接近正弦波,毛刺明显减少,与方波控制并且没有采用磁极偏移技术的样机比较,电动机样机的振动和噪声抑制效果明显,电机效率有所提高,电机的起动性能得到明显改善,这就是采用FCM8531控制方案驱动最佳磁极偏移的无刷直流电动机降低了电动机齿槽转矩的效果。

图12 方波驱动时电流图

图13 正弦波驱动时电流图

5 结 语

无刷直流电动机采用方波控制方式,由于换向电流急剧变化,会产生振动和噪声,严重影响电机的性能。采用集成两个并行器的FCM8531 控制系统驱动最佳磁极偏移角度的无刷直流电动机,不仅有效地抑制了电机的振动和噪声,还改善了电机降低电机的起动性能以及电机效率的提高。

对于电机本体的设计,一定的磁极偏移角度,可以降低齿槽转矩的幅值,抑制转矩脉动,从而抑制电机的振动和噪声,并且可以提高电机的起动性能。

采用集成两个并行器的FCM8531 控制系统驱动最佳磁极偏移角度的无刷直流电动机,不仅能明显地抑制电机的振动和噪声,还改善电机的起动性能。该方案已应用于一款工业风扇中。

[1] 李建军,邹继斌,徐永向.无刷直流电动机噪声分析及其抑制[J].微特电机,2009,37(3):12-14.

[2] 曾丽,吴浩烈,肖莹. 基于DSP 的无位置传感器无刷直流电机控制系统的设计[J].微电机,2010,43(10):63-66.

[3] HUNG J Y,DING Z.Design of currents to reduce torque ripple inbrushless permanent magnet motors[C]//IEEE proceedings-B,1993,140(4):260-266.

[4] 李颖,马瑞卿,刘冠志,等.一种基于SPWM 的无刷直流电动机驱动新方法[J].微电机,2010,43(1):42-45.

[5] 袁伟涛,张连凯.300V 无刷直流电机控制系统的设计[J]科技信息(学术版),2008(8):16-17.

[6] 陈风凯,黄开胜,陈治宇,等.正弦波驱动的无刷直流电动机控制系统设计[J].微特电机,2014,42(1),57-59.

[7] 王秀和.永磁电机[M].北京:中国电力出版社,2007.

[8] 郝雪莉. 永磁电动机电磁振动噪声的计算分析研究[D]. 沈阳:沈阳工业大学,2010:46-47.

[9] 郭仁,黄守道,高剑,等.一种基于磁极偏移的永磁电机齿槽转矩最优削弱方法[J].微特电机,2010,38(10):46-50.