隧道口滑坡施工处理技术研究

武 强

(山西省晋中路桥建设集团有限公司,山西 晋中 030600)

0 引言

隧道洞口滑坡问题作为隧道工程建设过程以及使用阶段的常见工程病害,极易造成严重的人员以及车辆安全事故,为了确保隧道通车的安全,必须将洞口滑坡防范处理作为关键的管理内容。抗滑桩由于具有施工土石方量小、作业速度快以及滑坡治理效果好,因此在隧道洞口滑坡处理施工中得到了普遍的应用。抗滑桩的工程施工原理为通过抗滑桩穿透滑床,起到稳定边坡以及支挡滑体滑动力的作用。当前在隧道洞口滑坡治理方案上主要是采用抗滑桩结合桩板墙的处理形式,通过抗滑桩与桩板墙共同承受滑坡土体压力以及滑移推力。由于抗滑桩+桩板墙处理体系的施工作业工序复杂,而且稍有不慎极易由于振动等原因造成滑坡体的继续滑动,因此,在施工作业过程中必须根据滑坡实际情况,合理地制定施工作业技术方案,确保抗滑设计处理方案的有效性,为隧道工程的顺利建设施工与通车提供良好的条件。

1 工程项目概况

灵河高速公路是山西省高速公路网布局规划的“三纵十二横十二环”中的第三横,东与河北省灵丘、西与内蒙古准格尔国家干线高速公路相连接。其中温岭隧道K57+520出口滑坡段分布为第四系上更新统(Q3dl+pl)坡积黄土及碎石土,Q3dl+pl黄土,土质疏松,坚硬—坚塑状态,具湿陷性;Q3dl+pl碎石成份为灰岩,黏性土充填,稍湿—潮湿,中密。本段位于土石界面附近,结合程度差,易坍塌,在2013年6月、7月以及9月已经发生了3次滑坡。

2 滑坡发生后的临时处理方案选择

在隧道洞口正式实施滑坡施工处理作业之前,为了确保施工作业安全,并保证边坡安全避免次生灾害问题的发生,项目首先采取必要的临时处置措施进行预处理。首先,根据隧道洞口的滑坡体的方量以及滑坡情况,在现场划定警戒范围,禁止无关车辆以及人员的进入以免出现各种安全事故问题。其次,在隧道洞口滑坡区域设置观测桩,观测桩的间距可以按照10~20 m的间隔进行设置,并定期对桩间的距离、高程(或倾角)进行观测,以便于准确地观测施工期间以及使用处理后期滑坡的变形滑动情况。第三,为了尽可能地减少外部降水对于滑坡土体的进一步影响,沿着滑坡土顶部增设环形截水沟,通过截水沟将地表降水及时地引排到滑坡土体的周边[1]。

3 隧道洞口滑坡处置方案选择

当前在隧道洞口滑坡的处理上,主要有以下几种形式。

3.1 调坡处置

对于隧道洞口的滑坡,常用的措施主要是通过调整隧道洞口的纵坡,改变路线的设计标高,减少对于隧道洞口滑坡体部分的干扰。同时结合调整隧道洞口的边坡坡率以及清除隧道洞口的不稳定土体,并配合使用在滑坡体一侧增设明洞或者是完善坡体截水措施等措施,消除滑坡体变形对于隧道的影响[2]。

3.2 清方卸载

主要是将隧道洞口的斜坡土体进行清除,通过对隧道洞口变形滑坡土体的清除卸载以及对边坡坡率、形式进行调整,来治理滑坡问题,但是存在着清方工程数量较大以及新增占地较多的问题,因此对于滑坡土体变形较大的情况很难适用。

3.3 支挡方案

支挡方案主要是在隧道洞口的滑坡一侧增设抗滑桩或者是配合使用桩板墙,起到支挡变形体的作用,这种方案可以有效地支撑变形体的下滑推力与主动土压力,处置效果好,能够确保滑坡土体的稳定,同时也能最大程度地保护生态环境。

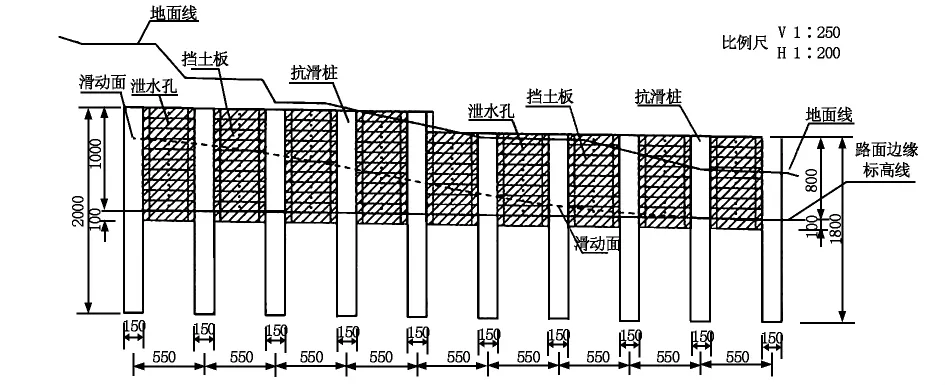

在本项目中2013年6月第一次滑塌,卸载一部分,7月19日第二次滑塌,增设4 m宽的平台,1∶1边坡处理。9月20号第三次滑坡,在进行地质钻探,钻留个孔,基本掌握滑动面后,经过优化设计决定采用抗滑桩处理方案,对此段滑坡采取抗滑桩加挡土板体系进行支护。具体方案为K57+520温岭隧道滑坡处治抗滑桩共布置抗滑桩10根。抗滑桩截面尺寸为1.5 m×2.5 m,中心距5.5 m,桩长分别为20.0 m、18.0 m,各为5根。桩间设C30混凝土预制挡土板共89块。滑坡处治抗滑桩设计立面图如图1所示。

图1 K57+520温岭滑坡处治抗滑桩设计立面图

4 抗滑桩施工工艺技术

4.1 挖孔施工

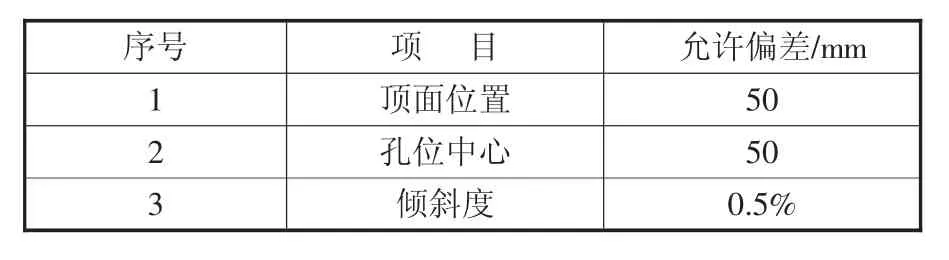

在隧道洞口抗滑桩施工作业区域完成场地平整以及表层松软土层的清理之后,应及时测量放样确定抗滑桩的桩孔位置,同时做好护桩、提升设施、出土设施以及排水通风设施的准备工作。在抗滑桩放线定位之后即可进行抗滑桩桩孔的开挖,同时采用钢筋混凝土对桩孔进行锁口,锁口应该高出地面0.45 m以上。在抗滑桩桩孔开挖过程中一般需要采用C20钢筋混凝土进行桩孔孔壁的支护,护壁一般2 m每节,厚度一般在20 cm左右。对于抗滑桩桩孔的开挖方式一般采取人工开挖的方式,对于石方一般采取浅孔松动爆破的开挖方式。在桩孔开挖作业过程中,必须确保上一节的护壁混凝土终凝后方可进行。对于抗滑桩桩体内部应该设置汇水井,并用水泵抽出积水。在抗滑桩挖孔开挖至设计高程以后,应该确保孔底没有积水问题,同时对桩孔孔底进行平整处理,确保孔底底部没有松碴等软弱层,挖孔质量控制具体技术指标如表1所示。

表1 人工挖孔允许偏差和检验方法

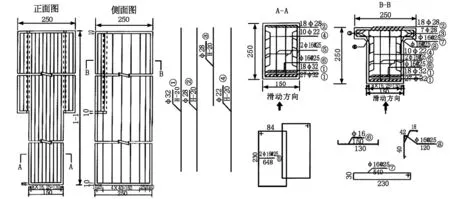

4.2 抗滑桩钢筋骨架的制作安装

钢筋一般是在施工作业现场的钢筋加工场制作而成,在抗滑桩桩孔内人工绑扎成型,先下钢筋骨架的四角主筋以及架立钢筋,然后将主钢筋与预先埋置在桩孔护壁上的钢筋绑扎牢固,之后分别进行外圈定位筋与内圈排筋绑扎施工。抗滑桩钢筋骨架示意图如图2所示。

在钢筋骨架的安装绑扎过程中,应该严格控制钢筋绑扎质量,纵向主筋应该采用双面搭接焊接的方式,控制搭接长度不小于5倍钢筋直径,同时控制焊缝高度与焊缝宽度满足技术指标的要求。在钢筋骨架绑扎施工作业完成后,应该对钢筋骨架绑扎的顶面以及地面标高进行复核检查。钢筋骨架施工质量控制技术指标如表2所示。

图2 抗滑桩钢筋骨架示意图

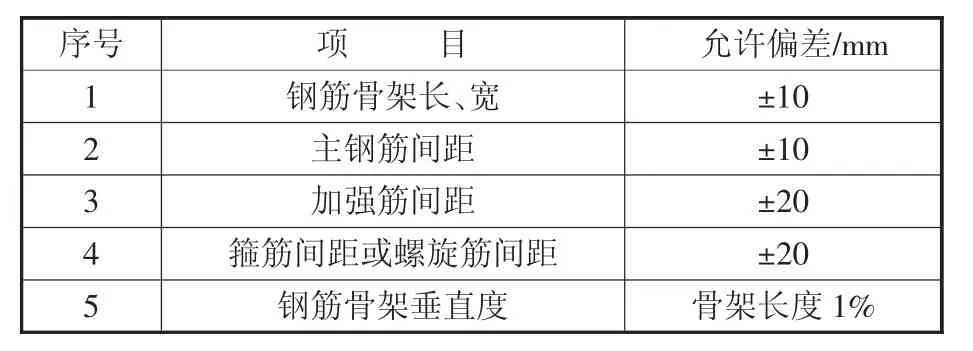

表2 挖孔桩钢筋骨架允许偏差要求

4.3 桩身混凝土的灌注施工

由于抗滑桩的桩孔较深,因此在混凝土浇筑方式的选择上一般采取在桩孔的孔口位置设置进料漏斗并下接导管的施工作业方式,导管一般选择使用钢管,每节的长度在2~3 m左右。在混凝土灌注施工作业之前,应该确保桩身混凝土配比满足要求。混凝土的浇筑施工应该确保连续完整,避免灌注过程中出现间歇停顿,在抗滑桩桩身混凝土浇筑施工结束后,应该按照相关要求进行声波透射检测或者是低应变动力检测,以确保抗滑桩混凝土的强度[3]。

5 桩板墙的施工工艺技术

对于桩板墙的施工,由于现浇钢筋焊接困难、支模时间长以及浇筑不方便,因此在本项目中采用了预制桩板墙进行施工作业,以加快滑坡的施工处理速度,具体施工工艺为。

5.1 桩板墙的预制施工

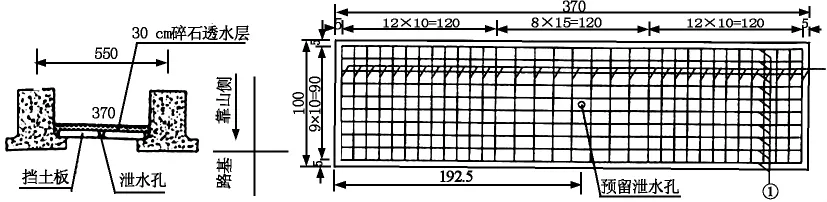

在桩板墙预制施工阶段,首先在桩板墙的中心位置布设直径为10 cm的PVC管泄水孔,以便于后期排水,注意确保泄水孔稍稍向外倾斜。之后在预制现场架设支挡模板并设置支撑确保稳固。在桩板墙的模板支设完成后即可进行混凝土的浇筑,在这一施工过程中重点控制混凝土材料质量与混凝土振捣的密实。桩板墙的预制施工重点是控制钢筋骨架绑扎施工质量与混凝土的浇筑施工质量,在本项目中预制桩板墙的钢筋骨架尺寸以与抗滑桩的搭接方式如图3所示。

图3 桩板墙与抗滑桩的连接及桩板墙钢筋骨架设计图

5.2 桩间土的开挖施工

在正式进行桩板墙的吊装施工前,首先应该完成桩间土的开挖,对于桩间土的开挖应该按照施工设计图纸要求,控制开挖深度在路面边缘线以下1 m左右,同时对于土压力较大的区域可以适当增加桩板墙的深度,桩板墙位于抗滑桩后与抗滑桩的搭接长度为35 cm左右。

5.3 桩板墙的吊装施工

为了确保抗滑桩与桩板墙之间能够有效地连接,应该在抗滑桩混凝土浇筑施工结束后将抗滑桩桩侧混凝土进行清凿,之后吊装桩间挡板墙,桩板墙应吊装位于抗滑桩的相邻桩翼板之间,通过翼板卡住桩板墙以免出现变形。

5.4 土方回填

在抗滑桩与桩间挡板墙施工结束之后,应及时地在墙背后回填土方,并在墙背后铺设一层厚度在30 cm左右的碎石透水层。

6 结语

在隧道洞口滑坡处理上采用抗滑桩施工处理技术,不仅施工速度快、工程造价低,而且能够有效地提高隧道洞口的土体稳定性。在工程实际施工过程中,施工作业管理部门应该根据隧道洞口的地质条件,分析造成滑坡问题的产生机理,进而合理地设置抗滑桩施工处理方案,通过高质量的施工工艺水平,确保隧道洞口的土体稳定与隧道工程的整体安全可靠。