VLOC甲板舱口围总段总组及整体吊装工艺研究

陈达胜 杨 瀛

(广州中船龙穴造船有限公司 广州511462)

引 言

甲板舱口围总段总组及整体吊装是船舶建造中的一项新工艺。其主要研究解决大型矿砂船在建造过程中甲板及舱口围板分段地面总组吊装的关键技术(包括甲板总组总段划分、甲板总段装配平面度控制及舱口开口尺度控制是重点的研究项目),这些都直接关系到舱盖系统的安装工作。本项目的研究,有助于研讨合理的施工方法,优化作业流程,以确保达到高效、快速施工,降低劳动强度,提高工作效率,缩短建造周期,为同系列船的建造积累经验,开辟一条专业化生产道路[1-2]。

1 甲板总段划分

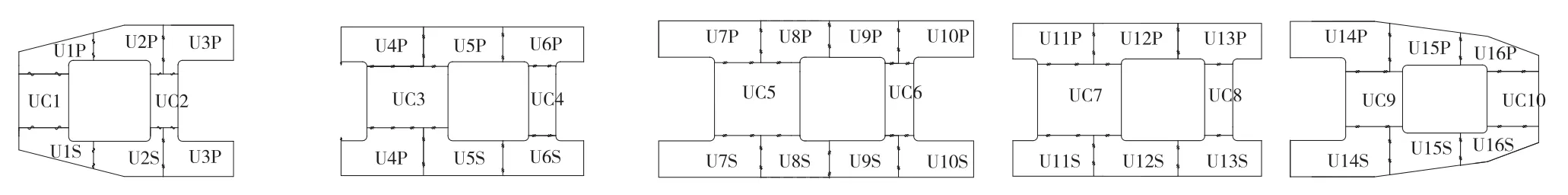

为满足舱口围板分段在地面与甲板总段总组的要求,依据23万吨VLOC船体甲板分段的划分特点,使甲板段总组成一个“回”字型总段。主要划分要求如下:

(1)使甲板段总组成一个“回”字型总段,满足舱口围板分段安装的完整性。

(2)充分考虑龙门吊机的作业能力,采用单机或双机吊装,保证舱口位置处在吊装过程受力均衡,减少吊装过程中产生的变形。

图1 VLOC甲板总段划分

2 甲板舱口围总段总组方案及控制要点

2.1 甲板舱口围总段总组方案

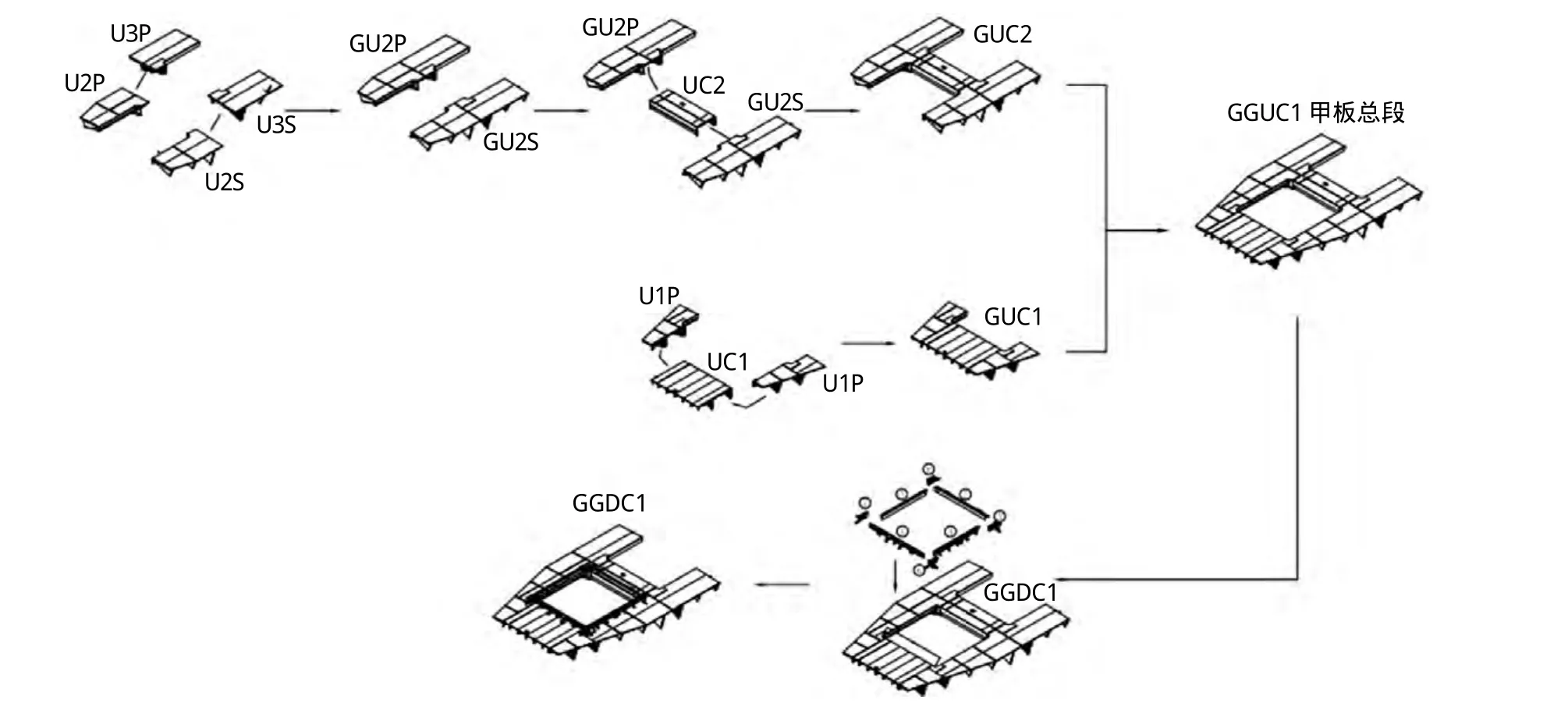

我们在现场主要取NO.9舱为试验研究对象,其所在的甲板总段为GGUC1,并依此研究其总组工艺,其他甲板总段的总组方案可作参考。

依据船体甲板总段回型划分可知,GGUC1主要由U1P/S、U2P/S、U3P/S、UC1、UC2及舱口围板(共8个组件)组成。由于分段较多且甲板分段结构较薄弱,故采用将总段细化成为较小总段,以便定位及装焊工作。

表1 GGUC1甲板分段要素表

表2 HC1舱口要素

具体总组步骤如下:

(1)U2P与U3P、U2S与U3S前后反态总组成GU2P/S总段。

(2)UC2分段翻身定位固定后,与GU2P/S总组成总段GUC2。

(3)U1P、U1S及UC1分段反态总组后总段GUC1。

(4)GUC1装焊完后翻身定位后作为基段与GUC2总段总组成甲板总段GGUC1。

(5)总组总段GGUC1装焊完后,舱口围板按1-TC54、1-TC60、1-LP55-59、1-LS55-59、1-LS54、1-LS60、1-LP54和1-LP60(舱口围分段编号)等组件次序吊装定位。

图2 甲板舱口围总段总组方案

2.2 甲板舱口围总段总组控制要点

总组舱口围精度较难控制,这既要做好舱口围地面与甲板总组的精度要求的同时,也要考虑总段在船坞总搭载时的精度满足要求。

2.2.1 甲板分段总组平面度控制

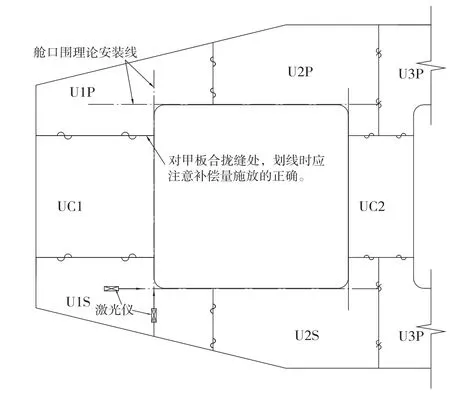

(1)依据图纸在甲板段上定出甲板中心线,并做好洋冲标记,以便用于总段的中心度检查。

(2)甲板分段在反态总组时,以甲板舱口肋位基准,在舱口角点和甲板自由边点拉垂线,使用激光仪调整和检查甲板面水平至公差要求,记录好数据。

(3)U甲板分段在正态总组时,由于甲板分段两端质量较大,且也因分段结构特点,较难布置支撑,固在U甲板左右两端施放反变形量2~3 mm,即在调平时下调h2高度2~3 mm,以抵消两端因自重而产生的下跌变形。

图3 甲板段总组水平度控制

(4)各甲板段总段总组时如GGUC1$GUC2,以其中一甲板总段为基准,调整好其中心及四角水平,另一甲板段以其为基准进行总组调整。

(5)依据图纸计算好各点的水平差值,先调整甲板总段舱口围理论安装线角点和中间水平,再调整甲板边角水平至满足公差范围要求,同时要求适当提高甲板自由边的水平。

(6)最后调整GUC1接GUC2甲板总段对接缝处水平,并使用支撑和担排加强保形。

2.2.2 甲板舱口开口精度控制

(1)甲板分段预搭载的舱口划线方法及检查方法由甲板分段划分可知,甲板分段在预搭载阶段必须保证舱口开口的直线度,因为这直接影响舱口围的安装精度。甲板段合拢时先划出舱口围理论安装线,并使用激光仪检查划线的直线度,保证直线度在±3 mm内,同时划出100 mm检验线。

(2)甲板总段精度测量

图4 舱口围开口尺度及检验

图5 甲板总段总尺度测量图

甲板总段的数据测量图见下页图4、图5,主要测量数据有甲板总段总尺度及舱口开口尺度,其中必须保证舱口开口尺度在公差范围内,并依据表1甲板总段总尺度测量表填写相关测量数据。舱口开口精度控制要求见表3。

VLOC系列船的甲板分段均为无余量制作,甲板纵向和横向构件与安装位置线的偏差≤2 mm。

表3 舱口精度控制精度要求mm

2.2.3 舱口围安装精度控制

舱口围板分段与甲板总段组装,分别在装配后和焊接后两个阶段对舱口围板分段作整体测量,其中包括舱口围整体尺度和舱口围面板水平度,并保证符合公差范围要求。

(1)在舱口围安装前需在甲板总段上画出结构安装线和“100检验线”,以便安装前后检查和调整。

(2)依次定位横向和纵向舱口围构件。

依据舱口围分段的划分特点,先定位安装TC54、TC60 、LS55-59和LP55-59四个分段,最后定位安装四个角部分,同时为避免施工混乱,约定只对先定位的四个分段进行余量修割,其余角部段不得作修割。

横向:利用经纬仪定出船体中心线在甲板总段的位置,以其为基准,先定位TC54、TC60,并使其中心与船体中心线对合,依据舱口测量数据和其他舱口围分段的实际尺寸,同时对比舱口开口尺度理论宽度值,在TC54和TC60分段上画出余量切割线,并进行切割修整。

图6 横向舱口围板定位

纵向:测量FR56~FR58间距,在LS55-59和LP55-59舱口围板上定出FR57肋位位置线,同时在甲板

上使用激光仪定出FR57肋位线,并使两中心对合,依据实际测量得的舱口长度值,同时对比舱口开口尺度理论长度值,在LS55-59和LP55-59舱口围板两边量画出余量切割线,并进行切割修整。

(3)其余各段依次吊装定位,同时应保证舱口围整体尺寸符合公差要求(±13 mm)[3],考虑焊接收缩变形,接缝处加放2 mm收缩变形余量[4]。

图7 纵向舱口围板定位

3 甲板总段整体吊装

3.1 甲板总段吊码布置

甲板总段吊码布置主要依据总段结构形式、由技术部门提供的总段吊装重心及600 t龙门吊机性能来确定布置方案。

图8 总段吊码布置图

舱口围结构采用强力结构设计,其围壁、基板和甲板的板厚尺寸较大,且选用高强度钢,同时围壁板,甲板及舱口围板形成强大的结构,能有效抵抗吊装时中心位置周围的弯矩应力。由吊码布置图可以看出,纵向舱口围板分段处布置了多吊点,吊装状态下受力较平衡,可有效防止变形。

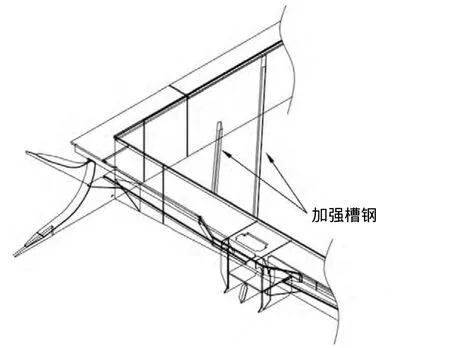

3.2 总段加强

由于舱口分段结构比较薄弱,尤其在角端位置,在整体吊装过程中容易产生变形,这可能致使舱口围精度不满足舱盖安装要求,并导致舱口围的返工处理,为此,需要对舱口围分段进行局部加强。现场采用在角端上下位置各布置一道加强槽钢,其在实际施工过程中也获得良好的效果。

图9 舱口围分段加强

3.3 总段整体吊装

(1)舷侧段在定位搭载时应保证甲板合拢口边半宽符合公差要求,且在GGUC1搭载前检验各肋位处离船中半宽值,以保证甲板总段的顺利安装。

(2)待总段落下到位时,使用激光仪,以舱口围面板四角及各边中心为水平基准点,配合花篮螺丝等工具,在保证舱口围板的水平度的条件下,缓慢放下。

(3)舱口围面板四角板调平后,以底部段上,以船体中心线为基准,左右调整甲板的半宽至达到要求。

(4)由于甲板段为无余量总组,基本无余量修割,一次吊装定位。

(5)甲板段与舷侧段大合拢缝处应适当施放焊接收缩变形补偿量2 mm。

4 结 论

超大型矿砂船甲板及舱口围板实现地面总组及整体吊装工艺技术研究为我公司在精度造船技术推广和在技术创新领域的一重大举措。我国的造船技术发展迅速,企业为降低成本,缩短建造周期,提高产品质量,就必须打破传统的建造观念,不断实现技术上的创新[5]。

甲板及舱口围总组吊装具有如下的优越性和良好的工艺性:

(1)将甲板分段、舱口围板分段的合拢工作提前至与船体建造同期进行,可提高预搭载总段的完整性,达到缩短造船周期的目的。

(2)将原来的船坞高空作业转移到地面平面作业,改善了作业环境和劳动强度,保证了施工的安全,同时减少了大量工装设备的支持需求,以达到资源合理优化配置的效果。

(3)实现高空作业地面做,船坞作业地面做,减轻作业人员的劳动强度,保证施工安全,改善作业环境,提高工作效率和产品质量。

(4)减少船坞作业量,为涂装工作提供了良好的工作条件和工作时机。

[1] 张曙光.53100 DWT级散货船舱口围整体吊装工艺[J].广东造船,2009(6):49-54.

[2] 周贵斌,王树青,成斌.半潜式起重平台上船体整体吊装有限元强度分析 [J].船舶,2011(1):54-56.

[3] CB/T 4000-2005中国造船质量标准[S].北京:国防科工委,2005:66-144.

[4] 杨惠斌,熊飞,谢义东.浅谈大型船舶舱口围地面组装及整体吊装方案 [J].广东造船,2014(4):59-61.

[5] 张熠飞,温玲.超大型总段造船的技术发展 [J].数字化用户,2013(14):111-113.