34CrMo4气瓶用无缝钢管内表面缺陷分析及预防措施

王婀娜 尹人洁 陈 谨 张 涛 童宗圣

(1.攀钢集团成都钢钒有限公司钢研所,四川成都,610303;2.攀钢集团成都钢钒有限公司金堂分公司,四川成都,610403)

我公司340连轧管机组生产的高压气瓶用无缝钢管有内外壁光洁,壁厚均匀,重量轻,成材率高和成本低等优点,深受用户欢迎。根据市场需求,相继开发了中碳Cr、Mo系列高压气瓶用无缝钢管,其中34CrMo4钢种是GB/T18248-2008气瓶用无缝钢管中的高端产品。∮325㎜×7㎜规格是340连轧管机组的极限规格,轧制难度大,稍有不慎,产品就会容易产生一些缺陷,使产品的合格率低下,严重影响产品的整体成材率。

340连轧管机组在生产∮325㎜×7㎜的34CrMo4气瓶管时,生产的1091支钢管(1000多吨)其中274支钢管尾端1.5~2米存在“鼓泡”和轧破现象,致使产品成材率不足75%。通过对这些“内鼓泡”钢管的全面分析,找出了形成该缺陷的原因,提出了整改措施,有效预防了“内鼓泡”缺陷的产生,并提高和稳定了产品成材率。

1 34CrMo4钢种气瓶用无缝钢管的生产工艺

1.1 钢坯来源及生产工艺

(1)采用80吨转炉冶炼+LF+VD+∮350㎜圆坯连铸。

(2)采用80吨电炉冶炼+LF+VD+∮350㎜圆坯连铸。

(3)外购攀钢∮350㎜轧坯。

1.2 钢管轧制工艺流程

管坯检验+尾端定心+环形炉加热+头端定心+斜轧穿孔+∮340㎜限动芯棒连轧机轧制+高压水除鳞+定径机定径+冷却+矫直。

2 缺陷分析

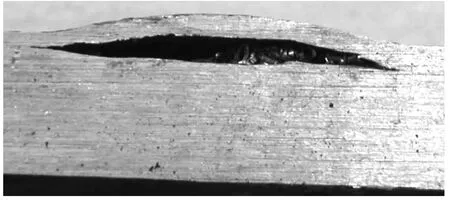

2.1 宏观形貌分析

截取缺陷样管长约1.5~2米,经肉眼观察沿钢管内壁纵向分布着数量较多的鼓泡缺陷,部分鼓泡缺陷形态完整,部分鼓泡缺陷破裂,如图1和图2。

图1 缺陷形貌1

图2 缺陷形貌2

2.2 化学成分分析

在缺陷附近取样,采用直读光谱法进行化学成分分析(如表1),化学成分结果符合GB/T18248-2008中34CrMo4钢种的化学成分。

表1 34CrMo4钢种内表面缺陷附近的化学成分(%)

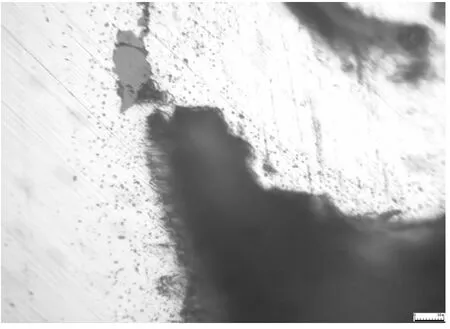

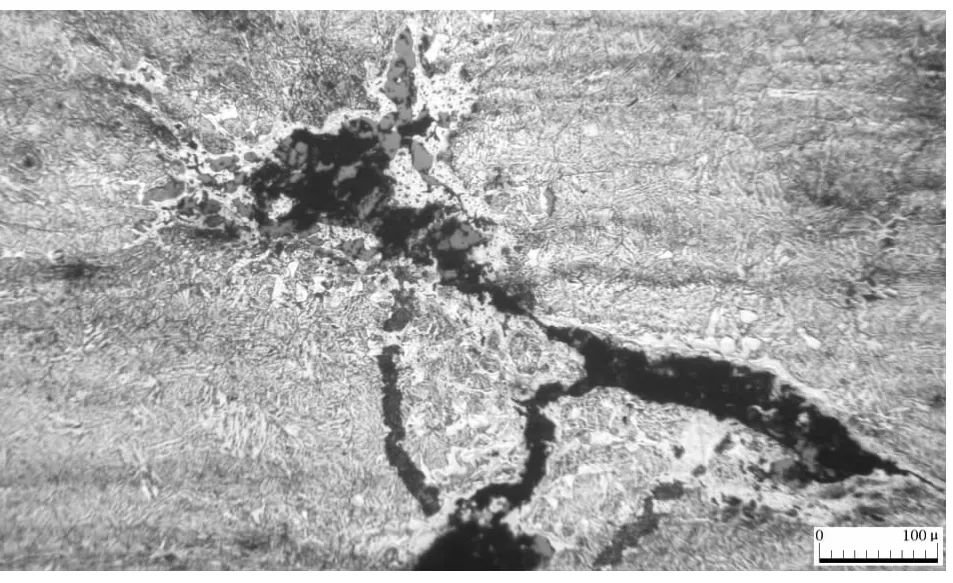

2.3 微观形貌分析

将缺陷钢管沿缺陷所在位置横向切开,取2件送检试样,对缺陷的断面进行拍照,其典型形貌见图3和图4。

肉眼观察:图3呈现明显成层状分布的裂纹状缺陷。图4在缺陷的横截面上存在许多与主缺陷扩展方向相反的细小裂纹。

图3 样块1

图4 样块2

送检样块经磨制、抛光、金相显微镜下观察:在抛光面上未见明显夹杂聚集,缺陷周围也未见夹杂聚集。缺陷尖端弥散分布着大量高温氧化物粒子及高温氧化物粒子条带(见图5和图6)。

试样用4%硝酸酒精溶液腐蚀后,金相显微镜下观察:缺陷附近存在明显脱碳(见图7和图8),基体组织为贝氏体+铁素体(见图9)。

2.4 非金属夹杂物检验

依据GB/T10561-2005标准钢管的非金属夹杂物:A0.5,B0.5,C0,D0.5,Ds0,显然在允许范围之内。

2.5 低倍检验

对出现“内鼓泡”缺陷批次的同炉号钢坯取低倍样,进行低倍酸浸试验,宏观形貌见图10,可见钢坯上无明显中心疏松、缩孔及裂纹,属一级坯。

图5 缺陷尖端分布的高温氧化物粒子500×

图6 缺陷尖端的高温氧化物粒子条带200×

图7 缺陷附近的脱碳形貌100×

图8 另一处缺陷附近的脱碳形貌100×

图9 基体组织贝氏体+铁素体100×

图10 钢坯低倍检验图片

3 缺陷产生原因分析讨论

3.1 缺陷原因分析

34CrMo4气瓶管内表面鼓泡缺陷具有如下特征:(1)此次生产的∮325㎜×7㎜34CrMo4钢种的钢坯由转炉、电炉提供∮350连铸坯和攀钢外购轧坯,3种坯料生产的钢管均出现了同一类型的缺陷,共212余支。(2)缺陷均分布在尾端1.5-2米范围,均沿着钢管纵向分布,具有一定的规律性。(3)缺陷处存在氧化脱碳现象,缺陷旁侧及尖端弥散分布着大量细小的高温氧化物颗粒。

说明钢坯在进入环形加热炉前存在内部裂纹,钢坯在加热过程中与大气连通的裂纹发生高温氧化脱碳反应,在随后的轧制变形过程中无法“愈合”,形成“内鼓泡”缺陷。

3.2 生产流程排查分析

通过分析论证,确认该“鼓泡”缺陷为环形炉加热前钢坯内部存在缺陷所致,且缺陷均分布在钢管尾端,比较规律。然而该分厂生产34CrMo4钢种所使用的钢坯来源多样化,均为一级坯。所以排查重点集中到坯料锯切→环形炉加热这两个环节。

勘查过程中发现该分厂为提高轧制速度,减少穿孔过程中毛管尾端“耳子”的产生,在钢坯锯切后增加了钢坯尾端氧割打孔的工序。34CrMo4属于中碳铬钼钢,如采用氧割局部加热,会产生热应力,在氧割局部打孔过程中,甚至在放置一段时间后,可能会产生热裂纹,使管坯的质量受到影响。

在钢坯尾端氧割打孔处(见图11)取样块进行金相检验,发现打孔处的钢坯内部的确存在内部裂纹(见图12)。

图11 钢坯尾端的氧割孔

图12 钢坯尾端氧割打孔后出现的内部裂纹50×

4 改进措施及效果

根据上述对34CrMo4内壁缺陷的分析,禁止生产厂对34CrMo4钢种的钢坯进行局部加热是关键。可以采用机加工方式对34CrMo4钢种的钢坯进行尾端打孔,提高穿孔效率。

5 结论

分厂在生产∮325㎜×7㎜的34CrMo4气瓶管时,钢管尾端内表面的“鼓泡”缺陷,是由于该生产厂在钢坯的尾端进行局部加热所致。在取消该工序后,钢管尾端内表面的鼓泡现象完全消除。