油气井管柱完整性技术研究进展与展望

冯耀荣 韩礼红 张福祥 白真权 刘文红

1.中国石油天然气集团公司石油管工程重点实验室·石油管工程技术研究院 2.中国石油塔里木油田公司

1 油气井管柱完整性的提出与发展

20世纪70年代末到80年代初,随着断裂力学的发展,国际上提出结构完整性的概念,形成了基于断裂力学和结构极限承载能力的含缺陷结构能否继续使用的定量工程评价方法,随后形成了相应的标准并不断发展和完善,并在核工业、炼化管道和压力容器、大型焊接结构、油气输送管道等工业领域得到成功应用[1-14]。80年代初,国内相关单位在开展大量研究工作的基础上,形成了含缺陷压力容器的安全评价方法标准,随后不断发展完善至90年代中期形成了新的标准,并在压力容器、管道和焊接结构等领域得到应用[15-17]。

从20世纪80年代末90年代初开始,国际上提出了基于油气井管柱的风险评价和可靠性技术的管柱设计和安全系数确定方法[18-22]。随后,美国石油学会和国际标准化组织发布了针对新生产的油套管性能计算方法及螺纹连接强度和密封性的实物实验评价标准[23-24]。90年代初,李鹤林院士主持引进国际上油套管螺纹连接和密封性评价的实物实验装备,建立了国内第一个油套管实物性能评价实验室,提出并开展了油套管结构完整性和密封完整性的试验评价和研究[25]。“九五”期间,石油管工程技术研究院张平生教授主持开展了含缺陷钻杆的适用性评价方法研究,形成了钻杆安全可靠性评价技术[26]。近年来,石油管工程重点实验室在中国石油天然气集团公司科技管理部的支持下,持续开展了油气井管柱完整性技术研究,取得了多项重要研究成果[27]。

2010年以来,笔者在相关的国际会议和学术技术研讨会上先后作了“油井管柱的完整性与完整性管理”、“石油管失效分析预测预防与完整性管理”“‘三超’(超深、超高温、超高压)气井油套管柱的完整性”“对塔里木‘三超’气井管柱完整性的认识与建议”等报告或发表相关文章[28-32]。2013年以来,李鹤林院士以“油套管柱的失效控制与完整性管理技术”为题在院内外作了多次学术报告。

近20年来,石油天然气井深平均增加了一倍以上,井内温度、压力相应提高;一些地质和环境条件十分苛刻的油气田,包括严酷腐蚀环境油气田相继投入开发;钻井提速、钻井和完井新技术、新工艺陆续投入使用。油气井管材及管柱的失效模式发生了重要变化,失效事故频发对油气田生产和安全造成严重影响,而失效事故频发的根本原因是对油气井管材及管柱系统的完整性和可靠性缺乏系统全面的考虑和管理,其中的某一个或多个环节成为薄弱环节。所以提出要进一步发展油气井管材及管柱完整性技术和实行完整性管理,从而大大降低油气井管材及管柱失效发生率,获得巨大的经济效益和社会效益。完整性技术和完整性管理是预防油气井管材及管柱失效、确保长期安全服役的重要措施。

油气井管材及管柱的完整性管理指对所有影响油气井管材及管柱完整性的因素进行综合的、一体化的管理。完整性是一种综合技术、经济和管理的理念,它贯穿于油气井管材及管柱整个寿命周期的全过程。油气井管材及管柱完整性的本质和核心是油气井管材及管柱全寿命周期的安全可靠性和经济性。油气井管材及管柱完整性与管柱设计、管材制造、质量评价与控制、现场使用、维护、检修和管理等过程密切相关。油气井管材及管柱完整性的主要内容包括:特定工况条件分析(力学条件、环境条件等),数据采集、汇总及分析,风险因素识别、分类、失效分析、风险评估,管柱设计、管材选用、适用性评价,目标可靠度确定及可靠性设计、寿命预测,完整性评价(适用性评价、安全可靠性评估、寿命预测),完整性评价结果的决策、响应及反馈(修改设计、重新选材、强化管材制造质量控制、加强现场使用/维护/检修等过程管理)、风险控制(失效控制),完整性管理体系、标准及作业文件。而基于可靠性的管柱设计、基于应变的管柱(管线)设计、适用性评价、安全可靠性评价技术是油气井管材及管柱完整性技术发展的重要方向。

2 油气井管柱完整性的主要研究进展

2.1 钻杆适用性评价方法研究与应用

“九五”期间,中国石油天然气集团公司石油管工程技术研究院(以下简称管研院)与相关单位合作,研究建立了钻杆安全可靠性评价技术及软件(图1),随后又上升为行业标准,在石油钻杆失效分析和安全评价中得到应用[26,33]。主要功能包括:损伤钻杆的安全性评价(FAD评价与极限缺陷尺寸曲线);钻杆疲劳寿命预测;钻杆安全可靠性及风险性评价;钻杆的操作极限(包括API RP 7G的内容);钻杆断裂事故原因的定量分析。主要技术创新成果包括:

1)研究解决了钻杆裂纹型缺陷失效评价图关键技术,包括韧性比(Kr)和载荷比(Lr)的计算方法;采用有限元方法对钻杆进行了系统的应力计算分析,并求得钻杆裂纹型缺陷的应力强度因子解。

2)采用强度和韧性双判据进行钻杆疲劳寿命预测;以可靠性理论为基础,系统解决了FAD中处理不确定性问题的4种方法:①敏感性分析。完成了7参数(一次应力、屈服强度、断裂韧性、裂纹深度、裂纹长度、外径、壁厚)敏感性分析。②安全系数(裕度)。完成了4参数(载荷、韧性、裂纹深度、裂纹长度)安全裕度计算。③分安全系数(PSF):将3种风险等级的应力、缺陷尺度、断裂韧性的分安全系数引入评价软件。④失效概率的MONTE-CARLO模拟。完成了5参数(一次应力、屈服强度、断裂韧性、裂纹深度、裂纹长度)快速 Monte Carlo模拟。

3)在国内外首次将含有缺陷结构的适用性评价技术及《钻柱设计和操作极限》(API RP 7G)联合用于钻杆评价;自主开发了功能齐全、使用方便的钻杆适用性评价软件。

软件主要功能包括:计算钻杆操作极限;损伤钻杆的FAD评价;钻杆疲劳寿命预测;定量失效分析;安全可靠性及风险评价。软件内置有关钻杆材料性能数据;提供功能强大的钻井力学计算工具。

“十五”以来,在前期关于钻柱构件安全韧性判据研究的基础上,针对API高钢级钻杆和酸性环境用钻杆,系统研究建立了钻杆安全使用的韧性判据和指标[34-35];同时,基于累积损伤理论建立了钻铤螺纹疲劳寿命计算模型和方法,以及含裂纹钻铤安全可靠性评价与寿命预测方法[35]。

图1 钻杆适用性评价基本程序[26]

2.2 “三超”气井套管柱可靠性设计与完整性评价技术

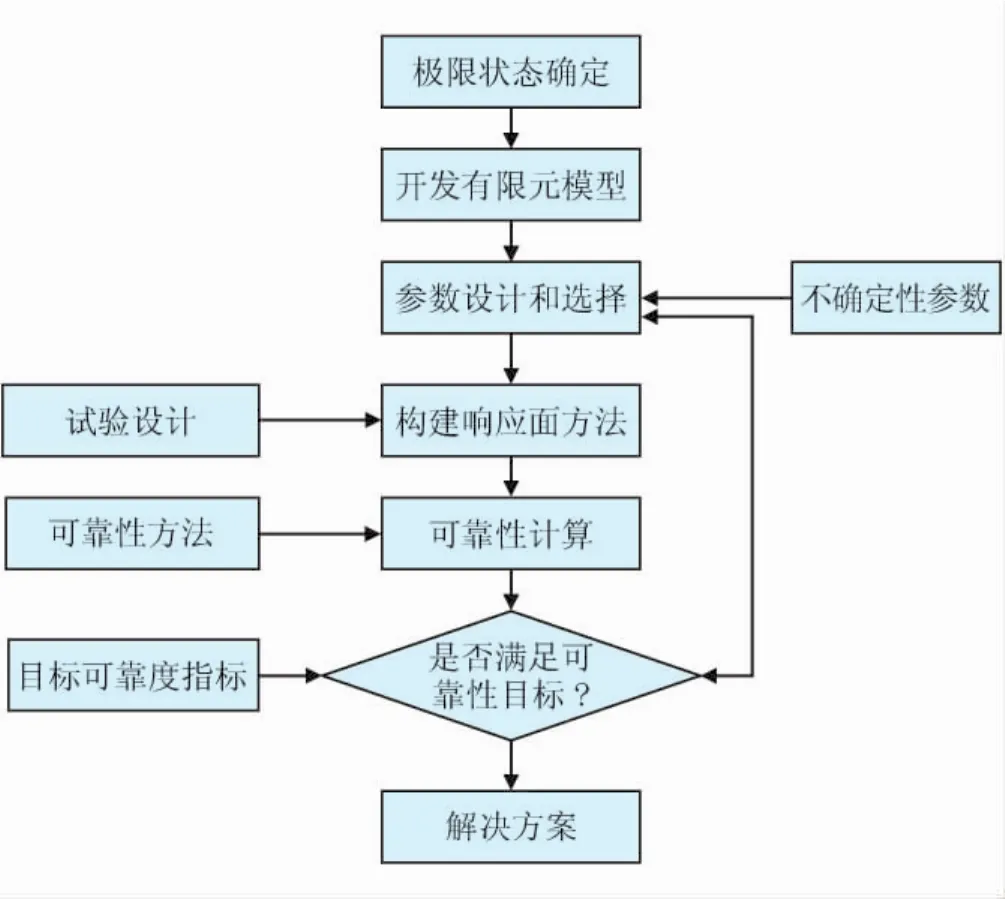

在中国石油集团公司“十二五”应用基础研究项目“油井管柱完整性技术研究”的支持下,管研院联合中国石油大学(华东),并与加拿大C-FER公司、塔里木油田、新疆油田合作,研究提出了“三超”气井套管失效概率和可靠性计算方法[27],基于响应面的随机有限元方法建立了基于可靠性的“三超”气井特殊螺纹接头密封极限状态模型,提出了基于可靠性的油套管柱密封极限状态设计与计算程序。制定了“油气井管柱完整性管理”石油天然气行业标准见图2。开发了“油套管柱可靠性设计与完整性评价系统”软件。主要技术创新成果包括:

2.2.1 确立了“三超”气井套管柱失效模式与失效概率计算方法

“三超”气井套管失效的主要模式分为管体破裂、横向断裂、挤毁、螺纹泄漏、滑脱、螺纹断裂、接箍纵裂、管柱失稳等8种。套管各失效模式对应的失效概率为:

式中pf泛指套管各种失效形式的失效概率;p(·)为事件概率;Z泛指套管各种失效形式所对应的状态值,Z>0说明套管没有发生对应形式的失效,Z<0说明套管发生对应形式的失效,Z=0时即为套管不发生对应形式失效的极限状态。L泛指套管载荷;RS泛指套管强度;f(·)、g(·)分别为套管载荷和套管强度的概率密度函数。

图2 油套管可靠性设计与计算程序图

2.2.2 采用故障树分析方法,构建了“三超”气井套管柱失效故障树,形成了套管柱系统可靠性设计基本流程

系统研究了套管材料强度特性、载荷特性、设计安全系数对套管柱可靠性的影响规律。结果表明,在套管强度随机分布参数确定的情况下,套管的可靠性主要取决于套管载荷的随机性。当载荷变差系数较小时,在较小范围内提高安全系数,可以使套管具有很高的可靠度,当载荷变差系数较大时,必须较大幅度提高套管的安全系数,可使套管具有更高的可靠度。研究发现,套管的抗内压可靠度、抗拉可靠度与安全系数之间具有相同的规律。

2.2.3 初步建立了基于可靠性的油气井管柱强度和密封性计算模型、计算方法和判据,形成了“三超”气井油套管柱结构强度和密封性评价方法

初步建立了强度失效准则:用危险部位的等效塑性应变来评估接头的结构承载能力,推荐10%的塑性应变值作为评估阈值。

初步建立了特殊螺纹接头密封失效准则:特殊螺纹接头密封性用密封接触强度fs来表示,由密封接触应力σc在有效密封宽度x上积分来定义:fc=∫σcdx。

接头密封性能所需的密封接触强度最小值为250 N/mm。

2.2.4 采用基于响应面方法的随机有限元方法,建立了“三超”气井套管密封可靠性设计的极限状态方程和计算程序

2.2.5 初步建立了油气井管柱完整性管理流程,形成石油天然气行业标准《油气井管柱完整性管理》,为解决目标区块高温高压气井井筒完整性问题提供了参考2.2.6 开发形成《套管柱可靠性设计与完整性评价系统》工程应用软件,可应用于“三超”气井套管柱的可靠性分析评价

2.3 “三超”气井管柱腐蚀行为及完整性评价技术

系统研究获得了“三超”气井油管腐蚀失效特征及影响因素,揭示了超级13Cr油管的耐蚀性随温度、CO2分压、Cl-浓度和流速以及酸化环境、完井液、加载应力的变化规律、腐蚀行为和特征,形成了一套基于井筒全寿命周期的腐蚀完整性选材评价技术[27],并联合开发了用于模拟油套管井下服役工况的实物拉伸应力腐蚀试验系统,为塔里木“三超”气田油管选材提供决策依据。

2.3.1 研究揭示了温度、CO2分压、流速和Cl-浓度等主要腐蚀因素对超级13Cr油管材料的影响规律

图3反映出腐蚀速率随温度增加而增大,在CO2分压3MPa、Cl-浓度为50mg/L时腐蚀速率最大,当流速达到某一临界值时,腐蚀速率不受流速影响。

2.3.2 碳钢、13Cr、15Cr油套管材料在“三超”气井中均会产生腐蚀问题

鲜酸酸化是造成油套管腐蚀的主要因素,超级13Cr油套管基本可以满足库车山前工况要求,不同生产厂家的超级13Cr其耐蚀性存在较大的差异性。①油套管在170℃的超高温工况下发生了不同程度的局部腐蚀,可见微观点蚀坑。②超级13Cr管材的力学性能和耐蚀性能满足库车山前地区的“三超”气井工况,但经过酸化压裂后油管出现腐蚀失效。③超级13Cr油管材质的耐蚀性基本能够满足酸化压裂和生产要求。其腐蚀(点蚀)主要发生在鲜酸酸化阶段,单独残酸返排过程和地层水生产工况对超级13Cr腐蚀较轻。④超级13Cr油管在鲜酸腐蚀的基础上,鲜酸腐蚀与残酸返排过程和生产工况之间存在协同腐蚀效应(全程酸化过程中油管总体腐蚀远大于独立鲜酸酸化过程和残酸返排过程腐蚀之和)。⑤不同厂家超级13Cr管材在同样的腐蚀环境中腐蚀速率差别较大,因此需根据订货技术条件进行严格产品质量检验,并进行实验室和现场适应性评价。

图3 温度、CO2分压、流速和Cl-对超级13Cr油管材料腐蚀速率的影响图

2.3.3 研究揭示了“三超”气井油管管体和接箍在有机盐环空保护液中的外壁发生沿晶应力腐蚀开裂的机理

2.3.4 研究建立了基于气井全寿命周期的油管选材与评价方法

包含酸化压裂、完井生产2个作业过程,鲜酸酸化、残酸返排、凝析水、地层水、完井液5个工况环境+恒定载荷、交变载荷、管柱震颤3个力学因素,断裂、腐蚀、泄漏3种主要失效模式。

2.3.5 联合研发了可模拟油套管井下服役工况的实物拉伸应力腐蚀试验系统,形成了相应的实验方法

该装置研究了酸化压裂过程中酸液腐蚀因素和内压+拉伸力学因素协同作用造成的实物油管发生点蚀—应力腐蚀失效。

可用于模拟油气田井下高温、高压、高流速及腐蚀和受力环境以及井下酸化作业环境石油专用管管材的耐蚀性能评价、油套管密封结构的可靠性检测和评估、材料的耐蚀性及密封可靠性的影响因素及其作用规律研究。

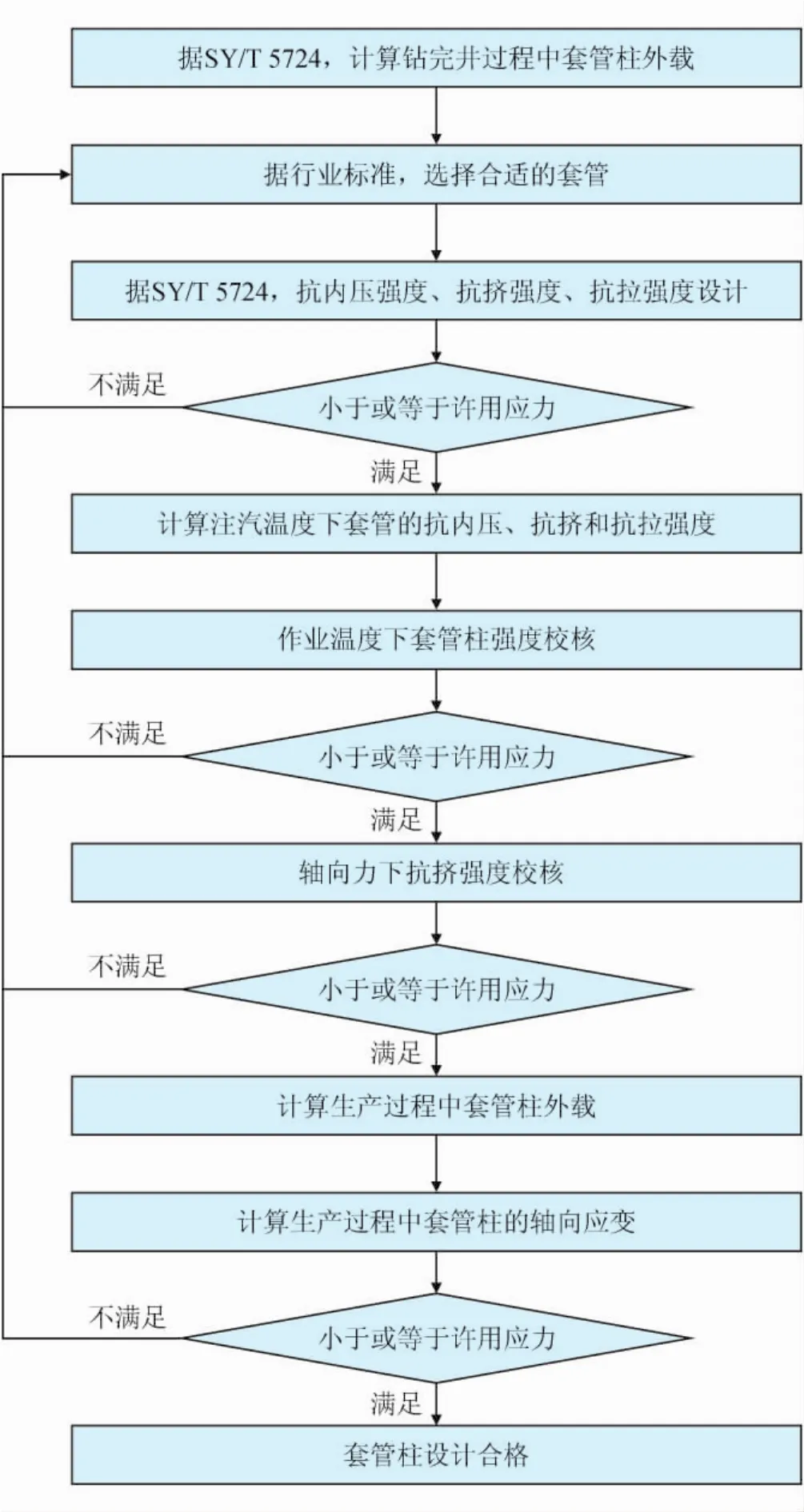

2.4 基于应变的热采井套管柱设计与选材技术

以弹—塑性变形理论为基础,以应变为主控参数,引入均匀延伸率、蠕变速率等技术指标,建立了热采井基于应变的套管柱设计方法、管材性能指标体系、螺纹连接及适用性评价方法[27],代替传统的应力设计方法。联合开发了80SH新型套管,制定了4项石油行业标准。采用常规固井技术在新疆油田完成了8口井现场试验,完成7轮注汽后测井验证,应用效果良好。

2.4.1 明确了热采井套管损坏机理,提出从管柱设计入手,预防套管损坏

热采井变形、缩径、断裂、脱扣的根源是发生了塑性变形;热采井套管剪切的重要原因是蒸汽泄漏导致泥岩层膨胀,而泄漏根源是高温密封失效;以弹塑性理论为依据,建立基于应变的套管柱设计方法,充分考虑管材塑性变形特征,发挥材料潜能,保障套管柱全寿命周期使用安全。

2.4.2 继承现有应力设计方法,确定套管基本钢级

采用三轴强度设计,满足钻完井套管强度要求。三轴强度校核结果表明,作业工况下,管柱承受的载荷均在80%VME应力椭圆内,且整个管柱载荷线在其安全区域内。

2.4.3 提出应变设计判据,建立设计应变和许用应变确定方法

1)以试验和解析计算为基础,通过仿真分析,获得全寿命内蠕变应变和土壤应变,确定管柱设计应变。

式中εd为设计应变;εt为热应变(解析);εc为蠕变应变(仿真);εb为弯曲应变(解析);εs为土壤应变(仿真);εf为屈曲应变(解析);εa为许用应变;δ为均匀延伸率(试验);F为安全系数(大于等于1.5)。

2)以试验为手段,建立材料许用应变确定方法。

2.4.4 建立了热采工况模拟试验评价方法,评估管柱服役安全性

2.4.5 指导完成了Cr-Mo+微合金中温低合金耐热钢HSTG80SH开发,热采工况使用性能优于国内主要热采套管

2.4.6 开展现场试验,验证技术有效性,完善技术体系

采用常规固井方式,完成风城区5口井、红003区3口井现场试验,完成7轮注汽后测井,管柱服役状态良好。

2.4.7 建立了套管柱设计、选材、螺纹连接及评价技术标准体系和热采井套管柱设计程序

①SY/T 6952.1—2014基于应变设计的热采井套管柱 第1部分设计方法;②SY/T 6952.2—2013基于应变设计的热采井套管柱 第2部分套管;③SY/T 6952.3—2013基于应变设计的热采井套管柱第3部分适用性评价方法;④SY/T 6952.4—2014基于应变设计的热采井套管柱 第4部分套管螺纹连接。图4为热采井套管柱设计程序。

图4 热采井套管柱设计程序图

3 油气井管柱完整性的技术需求与展望

油气井管柱的完整性对钻完井及生产作业高效、安全及经济性具有重要影响。通过近20年来的持续研究和攻关,形成了多项关键技术并有效支撑了油气田的发展。当前,我国油气田勘探开发的工况环境发生了很大变化,“三超”、严重腐蚀、非常规、特殊工艺和特殊结构井等油气井管柱服役环境日趋复杂,现有技术仍不能满足安全与经济性要求,给油气井管材与管柱提出了更高的要求。所以,必须持续发展油气井管柱完整性技术,为油气井管柱服役安全及油田高效、经济开发提供技术支撑。

1)西部深层勘探开发,高钢级、大壁厚套管用量持续增加,山前构造、岩盐层、泥岩层引发的非均匀载荷,定向井、水平井弯曲载荷及地层载荷,管材不完整性及作业损伤造成服役性能下降,及与环境介质的协同作用,导致套管大量失效。以塔里木油田为例[36]:2008—2012年发生套管失效63井次,其中:钻井过程失效17口井,磨损4口、变形5口、破裂4口、断裂3口、脱扣1口。开发生产过程中套损失效46井次,占73%。塔里木在用套管116种,涉及材质5种、钢级8种、24种规格、19种扣型、厂家7家以上;联合开发了1 9种高钢级套管,但仍不能有效抑制管柱失效。需要持续完善和发展套管柱优化设计与管材选用及完整性评价技术。

2)非常规页岩气开发,由于长距离水平井下套管摩阻效应、造斜段弯曲载荷效应、水平段大载荷多级压裂、循环压裂引发的复杂载荷谱、地层应力等综合作用,套管柱失效频繁,安全性与经济性的矛盾突出。以西南油气田为例[37]:威远和长宁气田长距离水平井段反复压裂下套管柱变形问题突出,2013年布置的12口井中8口井套管发生失效。套管钢级从P110至Q125,再到V140,迫于经济压力,又开始选用Q125;套管扣型先是普通圆螺纹,后改为气密封特殊螺纹。套管选用技术需要完善。随着页岩气的大规模开发,急需建立针对性的套管柱优化设计、选材及完整性评价技术。

3)西部“三超”高含CO2气井环境及压裂酸化工况复杂,由于高温、高压、复杂腐蚀介质环境、大载荷压裂及酸化作业工艺、反复开关井引发的动载效应的联合作用,油管泄漏和腐蚀严重。以塔里木油田为例[36],近5年油管失效123井次,其中:试油完井过程失效21井次,其中脱扣3次、断裂4次、接箍开裂12次、本体纵裂1次、本体挤毁2次、腐蚀穿孔3次、丝扣腐蚀3次。其中接箍开裂、油管断裂占43%。开发生产过程失效102井次,其中腐蚀穿孔95次,接箍开裂7次。克拉气田等重点区块50%以上环空带压,安全风险显著上升,库存滞留及管材成本压力巨大。在用油管96种,涉及规格6种、材质7种、钢级3种、壁厚12种、扣型9种、厂家7家以上,联合开发了超级13Cr气密封油管9种,仍然不能满足生产需求;油管性能评价从二级提升到四级,仍然不能有效预防失效。需要深入研究揭示油管的点蚀、应力腐蚀机理、掌握腐蚀规律和影响因素、研究腐蚀与泄漏的耦合效应、密封机理及影响因素、密封判据,建立优化设计、选材选型、完整性评价技术。

4)在役油气井管柱在生产和使用过程中产生的各种缺陷及损伤往往使其服役性能偏离原始设计,复杂环境下安全风险突显,失效事故频发。全国油气田套损井比例居高不下,已超过10%;油管腐蚀比较普遍;钻柱构件断裂频繁。需要深入研究含缺陷油气井管柱缺陷检测、安全评价、风险评估、寿命预测、维修补强等关键技术。

5)从油气井管柱全寿命周期的安全可靠性及经济性出发,深入开展复杂工况油气井管柱完整性技术研究,建立油气井管柱完整性管理体系和配套的支撑技术体系,保障油气田安全、经济、高效勘探开发和长期安全运行。

[1]British Standards Institution.PD 6493-1980Guidance on some methods for the derivation of acceptance levels for defects in fusion welded joints[S].London:BSI,1980.

[2]Japan Welding Engineering Society.JWES 2805-1980 Methods of assessment for defects in fusion welded joints with respect to brittle fracture[S].Tokyo:JWES,1980.

[3]KUMAR V,GERMAN M D,SHIH C F.An engineering approach for elastic-plastic fracture analysis[R]∥EPRI NP-1931.Palo Alto:EPRI,1981.

[4]MILNE I,AINSWORTY R A,DOWLING A R,et al.Assessment of the integrity of structures containing defects[J].International Journal of Pressure Vessels and Piping,1988,32(1/4):3-104.

[5]American Petroleum Institute.API 1104Welding of pipelines and related facilities,Appendix A,alternative acceptance standards for girth welds[S].Washington DC:API,1988.

[6]International Institute of Welding.IIW Guidance on assessment of the fitness-for-purpose of welded structures[R]∥IIW/IIS-SST-1157-90.Villepinte,France:IIW,1990.

[7]Standards Australia.AS3788-1990Boiler and pressure vessels-in service inspection[S].Sydney:SA,1990.

[8]British Standards Institution.PD6493-1991Guidance on some methods for the derivation of acceptance levels for defects in fusion welded joints[S].London:BSI,1991.

[9]ANDERSSON P,BERGMAN M,BRICKSTAD L,et al.A procedure for safety assessment of components with cracks-handbook[J].SKI Report(Swedish Nuclear Power Inspectorate),1999,31(8):141.

[10]American National Standards Institute.Manual for determining the remaining strength of corroded pipelines:A supplement to ASME B31code for pressure piping[M].Washington DC:ASME,1991.

[11]Canadian Standards Association.Z662-94Oil and gas pipeline system,Appendix K,standards of acceptability for circumferential pipe butt welds based on fracture mechanics principles[S].Toronto:CSA,1994.

[12]American Society of Mechanical Engineers.Section XI:Rules for in-service inspection of nuclear power plant components∥Boiler and Pressure Vessel Code[M].New York:ASME,1995.

[13]American Petroleum Institute.RP 579Recommended practice for fitness-for-service[S].Washington DC:API,1996.

[14]SINTAP.Structure integrity assessment procedure for European industry project BE 95-1426.Final Procedure[R].Rotherham:British Steel Report,1999.

[15]压力容器缺陷评定规范编制组.压力容器缺陷评定规范CVDA—1984[J].机械强度,1985,2(1):1-24.Defect Assessment of Pressure Vessels Standard Compilation Group.Defect assessment of pressure vessels standard CVDA-1984[J].Journal of Mechanical Strength,1985,2(1):1-24.

[16]哈尔滨焊接研究所.JB/T5104—1991焊接接头脆性破坏的评定[S].哈尔滨:哈尔滨焊接研究所,1991.Harbin Research Institute of Welding.JB/T5104-1991E-valuation of the brittle failure of the welded joint[S].Harbin:HRIW,1991.

[17]中华人民共和国国家标准质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19624—2004在用含缺陷压力容器安全评定[S].北京:中国标准出版社,2004.National Standard of Quality Supervision,Inspection and Quarantine,Chinese National Standardization Management Committee.GB/T 19624-2004Safety assessment for inservice pressure vessels containing defects[S].Beijing:Standards Press of China,2004.

[18]BANON H,JOHNSON D V,HILBERT L B.Reliability Considerations in design of steel and CRA production tubing strings[C]∥paper 23483-MS presented at the SPE Health,Safety and Environment in Oil and Gas Exploration and Production Conference,11-14November 1991,the Hague,the Netherlands.New York:SPE,1991.

[19]PAYNE M L,SWANSON J D.Application of probabilistic reliability methods to tubular designs[J].SPE Drilling Engineering,1990,5(4):299-305.

[20]ADAMS A J,WARREN A V R,MASSON P C.On the development of reliability-based design rules for casing collapse[C]∥paper 48331-MS presented at the SPE Applied Technology Workshop on Risk Based Design of Well Casing and Tubing,7-8May 1998,the Woodlands,Texas,USA.New York:SPE,1998.

[21]ADAMS A J,HODGSON T.Calibration of casing/tubing design criteria by use of structural reliability techniques[J].SPE Drilling & Completion,1999,14(1):21-27.

[22]KEILTY I D,RABIA H.Applying quantitative risk assessment to casing design[C]∥SPE/IADC Drilling Conference,12-15March 1996,New Orleans,Louisiana,USA.New York:SPE,1996.

[23]American Petroleum Institute.TR 5C3/ISO 10400-2007 Technique report on equations and calculations for casing or tubing;and performance properties tables for casing and tubing[S].Washington DC:API,2007.

[24]American Petroleum Institute.TR 5C5/ISO 13679:2002 Recommended practice on procedures for testing casing and tubing connections[S].Washington DC:API,2002.

[25]李鹤林.“石油管工程”的研究领域、初步成果与展望[M].北京:石油工业出版社,1999:1-10.LI Helin.The research scope,primary achievements and prospect of“Oilfield Tubular Engineering”[M].Beijing:Petroleum Industry Press,1999:1-10.

[26]张平生,韩晓毅,罗卫国,等.钻杆适用性评价及其软件[M]∥石油管工程应用基础研究论文集.北京:石油工业出版社,2001.ZHANG Pingsheng,HAN Xiaoyi,LUO Weiguo,et al.Fitness-for-service assessment of drill pipe and software[M]∥Fundamental research papers on the engineering application of oil country tubular goods.Beijing:Petroleum Industry Press,2001.

[27]中国石油天然气集团公司石油管工程重点实验室.油井管柱完整性技术研究[R].西安:中国石油集团石油管工程技术研究院,2014.CNPC Key Laboratory for Petroleum Tubular Goods Engineering.Research on petroleum tubular string integrity technology[R].Xi′an:CNPC Tubular Goods Research Institute,2014.

[28]冯耀荣.油井管柱的完整性与完整性管理[C]∥中国石油学会石油管材专业委员会第三届非API油井管工程国际研讨会.西安:中国石油集团石油管工程技术研究院,2010.FENG Yaorong.The integrity of petroleum tubular string and integrity management[C]∥The 3rdInternational Symposium on Non-API Oil Well Pipe Engineering organized by the Petroleum Tubular Goods Committee of Chinese Petroleum Society.Xi′an:CNPC Tubular Goods Research Institute,2010.

[29]冯耀荣.石油管失效分析预测预防与完整性[C]∥中国石油学会石油管材专业委员会石油管材与装备失效分析和预防研讨会.西安:中国石油集团石油管工程技术研究院,2011.FENG Yaorong.The Failure Analysis Prediction & Prevention of Petroleum Tubular Goods and Integrity[C]∥Seminar of analysis on and Prevention of oil pipes and equipments failures organized by the Petroleum Tubular Goods Committee of Chinese Petroleum Society.Xi′an:CNPC Tubular Goods Research Institute,2011.

[30]冯耀荣,杨龙,李鹤林.石油管失效分析预测预防与完整性管理[J].金属热处理,2011,36(增刊1):15-16.FENG Yaorong,YANG Long,LI Helin.Failure analysis prediction &prevention and integrity management for petroleum tubular goods[J].Heat Treatment of Metals,2011,36(S1):15-16.

[31]冯耀荣.“三超”气井油套管柱的完整性[C]∥塔里木油田“三超”气井井筒完整性国际研讨会.库尔勒:中国石油塔里木油田公司,2011.FENG Yaorong.The integrity of tubing and casing string for ultra-deep/high temperature/high pressure gas wells[C]∥Integrity International Symposium of the Wellbore Integrity of Ultra-deep/High Temperature/High Pressure Gas Wells in the Tarim Oilfield.Kurle:PetroChina Tarim Oilfield Company,2011.

[32]冯耀荣.对塔里木“三超”气井管柱完整性的认识与建议[C]∥塔里木油田库车前陆冲断带“三超”气井井筒完整性技术研讨会.库尔勒:中国石油塔里木油田公司,2012.FENG Yaorong.The understanding and suggestions on integrity of tubular string for Tarim ultra-deep/high temperature/high pressure gas wells[C]∥Seminar on the Wellbore Integrity of Ultra-deep/High Temperature/High Pressure Gas Wells in the Kuqa Foreland Basin Belt.Kurle:PetroChina Tarim Oilfield Company,2012.

[33]中华人民共和国国家发展和改革委员会.SY/T 6719—2008含缺陷钻杆适用性评价方法[S].北京:石油工业出版社,2008.National Development and Reform Commission.SY/T 6719-2008Practice for fitness-for-service assessment of drill pipe containing defects[S].Beijing:Petroleum Industry Press,2008.

[34]中国石油天然气集团公司石油管工程重点实验室.复杂工况下钻柱安全性关键因素研究[R].西安:中国石油集团石油管工程技术研究院,2007.CNPC Key Laboratory for Petroleum Tubular Goods Engineering.Research on drill string safety key factors under complicated condition[R].Xi′an:CNPC Tubular Goods Research Institute,2007.

[35]中国石油天然气集团公司石油管工程重点实验室.复杂工况钻柱构件优化设计及安全可靠性技术[R].西安:中国石油集团石油管工程技术研究院,2009.CNPC Key Laboratory for Petroleum Tubular Goods Engineering.Research on optimizing design of drill stem elements and safety reliability technology under complicated condition[R].Xi′an:CNPC Tubular Goods Research Institute,2009.

[36]吕拴录.塔里木油田油套管失效分析及预防[C]∥塔里木油田井筒完整性会议.库尔勒:中国石油塔里木油田公司,2013.LYU Shuanlu.Failure analysis and prevention of tubing and casing used in Tarim Oilfield[C]∥Conference on Wellbore Integrity in the Tarim Oilfield.Kurle:PetroChina Tarim Oilfield Company,2013.

[37]曾凡坤.威远—长宁页岩气水平井套损情况[C]∥中国石油集团公司页岩气井套管变形专题研讨会.成都:中国石油川庆钻探工程公司,2014.ZENG Fankun.Casing failures of Weiyuan-Changning shale horizontal wells[C]∥CNPC Symposium on Shale Gas Well Casing Deformation.Chengdu:CNPC Chuanqing Drilling Engineering Co.,Ltd.,2014.