生物质原料的组分选择性拆分-功能经济性利用

陈洪章,邱卫华,王 岚

(中国科学院过程工程研究所生化工程国家重点实验室,北京 100190)

1 前言

未来人类的竞争不仅是能源的竞争,更是资源的竞争。社会和人类的进步要求从以石油炼制为主的“黑金时代”向生物质经济的“绿金时代”发展[1,2]。世界各国都制定了生物质产业发展的战略目标,美国计划2020年使生物质能源和生物质基产品达到能源总消费量的25%(2050年达到50%);欧盟委员会提出,到2020年,运输燃料的20%将用燃料乙醇等生物燃料替代[3~6]。

生物质是自然界最丰富的含碳有机大分子功能体。和石油相比,生物质资源具有更加复杂的元素组成、化学键型、化学成分。现有的石油炼制的主要目的是能源化,仅有12%的石油作为化工业原料。而生物质资源是有机生物大分子功能体,利用生物质开发可循环和再生的功能化产品(如生物基燃料、生物基材料、生物基化学品等)应当是一个原子利用率高的环境友好过程。因此,生物质产业与生物质经济正在成为一个新的主导产业,引起全世界各国对生物质资源的倍加重视,但是其产业化高效利用仍然有待于不断进行技术突破与创新。生物炼制技术具有条件温和、环境友好、产品多样等优点,被普遍认为具有更广阔的发展前景。但是,生物转化的效率还不能适应大规模工业化的要求[7~9]。

生物炼制技术是以木质纤维素类生物可再生资源为主要原料基础,通过生物转化技术和化学加工过程的结合,来炼制生产液体燃料与大宗化工产品的新型工业模式[10]。通过同时产出多种产品,生物炼制可以综合利用生物质中的不同成分和中间产物,使原料价值最大化,是建立新型的巨大生物质产业的最有希望的技术路线,美国、欧盟等已投入巨资进行大规模战略技术开发[11~13]。但是,木质纤维素类可再生资源是由纤维素、半纤维素、木质素等相互交织、结构复杂的功能超分子体,与煤、石油等化石资源相比,结构更加复杂,难以经济降解为单糖进行生物转化。现有的生物质资源化利用思路都是先耗费一定的能量破坏生物质结构,然后再进行转化,对于某些产品来说这种转化模式增加了它的能量消耗,且原料的原子经济性不高。另一方面过程也更加复杂,更易于产生污染。因此,实现化学键更加复杂的固相木质纤维素原料的生物炼制是实现生物质产业的关键和难点。

2 原料结构及转化性能不均一性的研究

在化学组成水平上,木质纤维素原料细胞壁结构的主要成分是纤维素、半纤维素和木质素。从植物解剖学角度分析,在组织水平上,植物生物质原料主要由维管束组织、薄壁组织、表皮组织和纤维组织等构成,各组织的结构和成分不同。在器官水平上,植物生物质原料各不同形态部分为叶片、叶鞘、节、节间、穗等,它们在原料中的含量依品种和产地而异。在细胞水平上,植物生物质原料包括纤维细胞、薄壁细胞、表皮细胞、导管细胞和石细胞。为了揭示木质纤维素原料的特殊性,陈洪章等以玉米秸秆为研究对象,系统地研究了木质纤维素原料在化学组成、物理性能和纤维素酶解、发酵性能等方面的差异性。

2.1 原料的不均一性

从化学组成来看,皮中的纤维素含量最高,为36.66%,与其他各部位的纤维素含量差异显著;叶中的半纤维素含量最高,为33.86%;而木质素主要集中在皮和节,含量分别为14.23%和12.52%,两者差异显著与其他各部位也差异显著;灰分主要集中在叶部,为11.63%,与其他各部位差异显著(见表 1)。

表1 玉米秸秆不同部位组分含量(干物质)Table1 Componentsof different partsof the corn stover(drymatter)%

从表1可见,玉米秸秆各个部位的化学组成和细胞组成也存在很大差异。皮中纤维素含量最高为36.66%,而叶的纤维素含量最低为26.19%;对于半纤维素而言,叶中的含量最高为33.86%,叶、芯和节部位间含量差异不显著,皮中含量最低为27.45%,与其他各部位差异显著;而木质素主要集中在皮和节,含量分别为14.23%和12.52%,与其他各部位差异显著,叶中木质素含量最低为9.31%;同时也可以发现灰分主要集中在叶部为11.63%,与其他各部位差异显著,节、皮和芯三者灰分含量之间差异不显著(约5%)。从细胞组成来看,芯中的薄壁细胞含量最高,可达60%(面积比),其次为叶,含量为30%;皮中的薄壁细胞含量最少为20%,然而皮中的表皮细胞含量最高为25%,而芯和叶中含量仅为10%;导管则主要集中在叶中。总体上来看,皮中的杂细胞含量最少,为纤维素的分离提供了天然的有利条件。

2.2 原料转化性能的不均一性

1)酶解性能的不均一性。木质纤维素原料的化学成分和细胞组成的不均一性导致了各部位的生物转化性能的差异,就酶解性而言,芯的酶解率最高,酶解24 h可达88.32%,而相同条件下叶的酶解率只有28.33%(见图1)。

图1 玉米秸秆不同部位的酶解效果(对纤维素)Fig.1 Enzymatic hydrolysis ratesof different partsof the corn stover(to cellulose)

2)发酵性能的不均一性。进行固态发酵产纤维素酶试验,观察两者发酵效果的差异,证实杂细胞组织更利于发酵生产。同时,从图2中还可以看出,梳理得到的杂细胞组织更利于发酵,以其为底物的培养基,失重率更高。这是因为杂细胞中的细小纤维比粗大纤维束更易于降解,同时各种矿物质和蛋白等主要集中在杂细胞中,所有这些因素都促使微生物在杂细胞组织中生长效果更佳。

图2 不同原料发酵过程中的失重率Fig.2 W eight lossof differentm aterials during the fermentation

玉米秸秆不同部位的发酵原料所产生的纤维素酶量,以叶组织发酵产生的纤维素酶的酶活最高,其次为芯组织,皮的发酵效果最差。梳理下的杂细胞组织的发酵效果明显优于纤维束组织的发酵效果。以叶为例,杂细胞组织发酵最高滤纸酶活(FPA)为194.18 IU/g干曲(约相当于550 IU/g纤维素),棉花的糖化力为260.4 IU/g干曲,产酶量甚至超过目前国内外研究报道的较高产量;而纤维束组织发酵产生的纤维素酶的FPA最高为62.92 IU/g干底物(见图3);由此可见,结构的不均一性也会导致发酵的不均一性,通过梳理获得发酵效果最佳的杂细胞组织。

图3 不同原料产纤维素酶的滤纸酶活Fig.3 The filter paper activity of cellulase produced by differentmaterials

2.3 纤维性能的不均一性

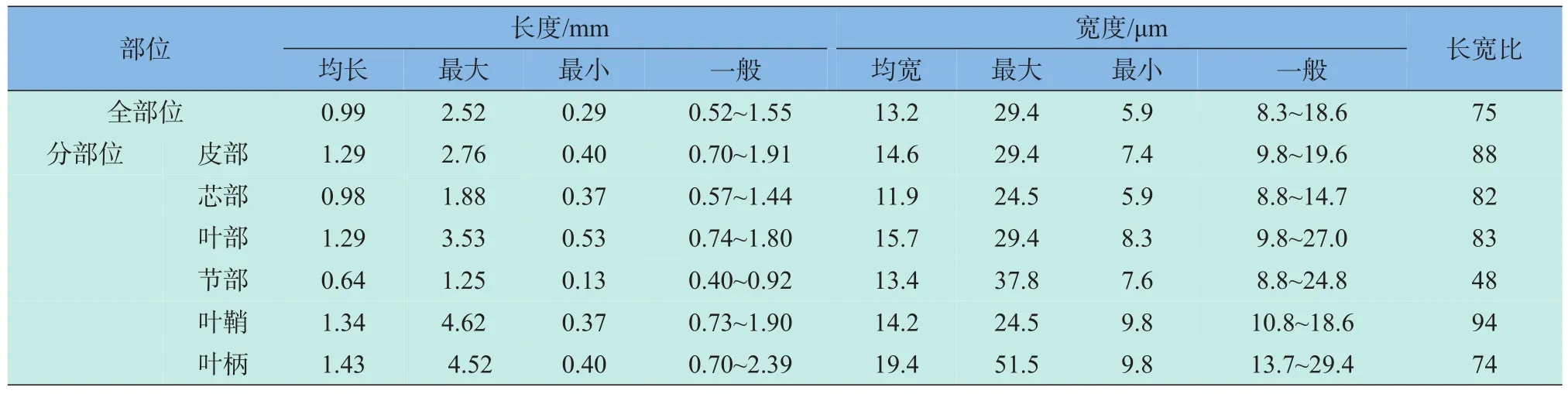

不同部位的纤维特征也不一致(见表2),玉米秸秆各部位的纤维长度和宽度也存在差异,与阔叶材杨属的纤维长度很接近,而宽度要低于杨木纤维,应该说在纤维性能上,在皮和叶中存在与杨木纤维特征相近的纤维,具有同杨木纤维在造纸等方面的竞争性。

3 理想化的生物炼制标准

通过上述研究,笔者认知到结构组成的不均一性是木质纤维素原料难以高值利用的根本原因,这开创了认知原料结构与转化关系的新方向。同时也认识到理想的生物炼制是基于原料结构、过程转化和产品特点三者的关联,面向原料、面向过程、面向产品的炼制过程。然而,生物质自身首先是一个高能大分子结构体,现有的生物质资源化利用思路都是先耗费一定的能量破坏生物质结构,然后再进行转化,这种方法没有考虑到产品的功能需求,一股脑地先“拆到底”,对于某些产品来说是增加了它的能量消耗,且原料的原子经济性不高。另一方面过程也更加复杂,更易于产生污染[14]。

表2 玉米秸秆不同部位的纤维长宽比较表Table 2 The length and w idth of the fiber of different partsof the corn stover

但是,利用生物质开发可循环和再生的功能化产品(如生物基材料、液体燃料、有机化学品等),应当是一个原子利用率高的环境友好过程。因此,陈洪章等提出理想化的生物炼制的目的是:以最大得率分离木质纤维原料中各个组分,以尽可能地保持分子的完整性,以最大可能地优化利用和最终实现最大价值。归纳起来,理想的生物炼制标准包括以下三点[15~17]。

1)木质纤维素原料中各组分的分离要以实现产品最大功能化为目的,并非一味强调各组分的完全分离后再利用。例如,以酶解发酵为目的的产品转化过程,去除木质素并非要100%去除,否则在能耗上将大幅度提高;以获得高性能纸浆为目的的产品转化过程,纤维素也并非要100%用于制浆,其中不适于制浆的部分可以进行其他产品转化。

2)原料中各成分的价值是等同的,产品转化过程的选择不能以牺牲其他组分为代价,在保持目的产物最大功能化的前提下,尽可能保持其他组分的原有功能。例如,以制浆为目的的转化过程,不能以牺牲木质素组分的性能为代价。

3)生物炼制技术体系必须具有一定的广谱性,对一类原料具有通用性,是一系列平台技术的集成与耦合。

4 选择性结构拆分学术思想及其内涵

基于木质纤维素类生物质原料不均一性的研究及其对原料结构与转化关系的认知,陈洪章等突破传统的单一组分、直接整体转化的观念,提出原料“组分选择性拆分-功能经济性利用”的学术思路(见图4),即根据原料的结构特点和目标产物的要求,实现木质纤维素类生物质原料的高值转化。

4.1 尽可能保留原料中大分子物质原有的特点

尽可能保留原料中大分子物质原有的特点,即从木质纤维原料的化学、组织、器官等差异性出发,根据产品要求,建立创新的选择性结构拆分方法,获得高纯度的半纤维素、纤维素和木质素组分,然后根据产品要求建立高效的生物或化学转化过程,实现生物质原料的功能转化。从高效性、清洁性、经济性等方面评估,蒸汽爆破技术是最佳的保持原料中大分子物质原有结构的预处理手段[18~24]。但是单一的汽爆处理并不能实现原料中纤维素、半纤维素和木质素等组分的高效分离。目前已有大量关于多种预处理技术协同作用,以尽可能提高木质纤维素原料中三组分得率和纯度的方法,但是在一定程度上使得木质素、纤维素等原有的大分子结构发生破坏和降解,如碱氧化与汽爆组合预处理[25~27]、溶剂萃取与汽爆组合预处理技术[19,24,28~35]等。

陈洪章等认为,对于纤维素组分等大分子物质,生物炼制的原则应该是尽可能保持其原有的大分子特性。例如,将机械分梳融入汽爆预处理中,实现原料在组织水平上长纤维组织、短纤维组织和杂细胞组织的分离得到纯度高于80%的纤维素(≥80%),其中长纤维原料的性能可以达到与木浆纤维性能相当,短纤维素的酶解性能显著提高,酶解液糖达到200 g/L[36~38],而杂细胞组织的灰分中SiO2含量占到70%左右,是生产纳米二氧化硅的良好原料[39]。陈洪章等还发明了汽爆秸秆羧甲基化、乙酰化组分分离的方法,汽爆玉米秸秆经羧甲基化反应后,纤维素组分被很好的保留并得到了性能良好的羧甲基纤维素(CMC),同时木质素组分转化为羧甲基化木质素,对CMC进行红外光谱、质谱、扫描电子显微镜分析等结构分析与表征证明从汽爆玉米秸秆中成功分离制备的CMC,为微米级的无定形结构物质,属于低粘度CMC范畴,若以这种CMC进行酶解,其最高酶解初速率是原秸秆酶解速率的12.26倍[40]。而发明的乙酰化组分分离方法,得到的秸秆醋酸纤维素的聚合度均在120以上,取代度在2.80以上,与目前工业上采用α-纤维素含量较高的高级浆为反应原料相比,不仅原料和预处理成本大大降低,而且工艺流程简单[41]。

图4 生物质原料“组分选择性拆分-功能经济性利用”思路Fig.4 “Selectively fractionation-functionally conversion”thoughtsof lignocelluloses

4.2 尽可能改善原料中底物的生物转化性能

木质纤维素原料生物炼制过程中纤维素酶制剂成本居高不下的主要原因之一,是相对其他多糖降解酶类来说,纤维素酶的比活力较低(常≤1 IU/mg蛋白),水解纤维素需要的用酶量是水解淀粉所需酶量的40~100倍。大多有关纤维素酶解机制的研究出于研究的便利,往往以纯度较高的结晶纤维素(MC)为底物,忽略了天然木质纤维素材料中各伴生成分及其空间结构特征对酶解的影响。例如,木质素等成分对纤维素酶的非产出性吸附会导致酶失活[42~44]。而越来越多的研究已经表明,底物处理与酶解效率之间存在着必然的联系[43,45,46]。本课题组从纤维素组分性质入手,采用不同处理底物酶解动力学,研究纤维素底物性质与纤维素酶解效率的关系,发现影响纤维素酶解速率的限制性因素是纤维素结晶区结构。以不同底物CMC∶氰乙基化纤维素(CC)∶MC为研究对象,酶解反应的初速度之比为119.7∶1.925 7∶1,最大速度(Vmax)之比为 4 558∶2.04∶1,而这三者主要的差异在于结晶度的差异,纤维素无定形区的酶解速率也与淀粉相近,表明影响纤维素酶解速率的限制性因素是纤维素结晶区结构。因此,如何提高酶的可持续降解活性,将是纤维素酶研究中的重要科学问题。为了显著降低纤维素酶的用量,既需要发现更高效的酶组分,或者加入其他酶来降低总的酶用量,也需要提高纤维素酶的可持续降解能力。这就需要将原料中最适于被纤维素酶持续降解的组分选择性地分离出来,当然同时还要尽可能保持其他组分的高值功能转化。而通过组分选择性拆分将具有天然抗降解屏障的固相原料变成易于被降解的底物,提高底物酶解率,那么酶的成本问题便可以得到解决。

表3 不同纤维素底物的酶解动力学参数Table3 Enzymatic hydrolysiskinetic parametersof the different cellulosic substrates

4.3 中间产物的功能最大化

木质纤维素类生物质原料是一个含有复杂化学键的功能大分子体,从原料到目标产物的生物转化过程中不可避免地要产生大量不同类型的中间产物,它们有的不利于目标产物的生产而被认为是有害物质,迫使人们想尽办法来去除,如色素类、酸类(乙酸等)、醛类(糠醛、5-羟甲基糠醛)、酚类(木质素降解小分子酚类物质)等。因此,传统的水解液发酵是先对原料进行预处理,产生出来所谓的“抑制物”之后,再考虑如何去除。本文所提出的“组分选择性拆分-功能经济性利用”思路,首先是从原料特性出发,尽可能减少这部分物质的产生,同时还要实现这部分物质的最大功能化。目前已经有关于木质纤维素原料生物降解过程中中间产物的利用的报道,例如半纤维素水解液中分离糠醛[47]、造纸红液或者黑液中分离甘露糖等高附加值糖分、漆酶天然介体等[48]。但是,这些中间产物的利用并没有和整个生物炼制过程关联起来,理想的中间产物利用应该是基于原料特性、目标产品要求进行调控,其利用方式不能影响到目标产品的生产,同时又可以达到中间产物的功能最大化。

5 木质纤维素生物质炼制及其产业化

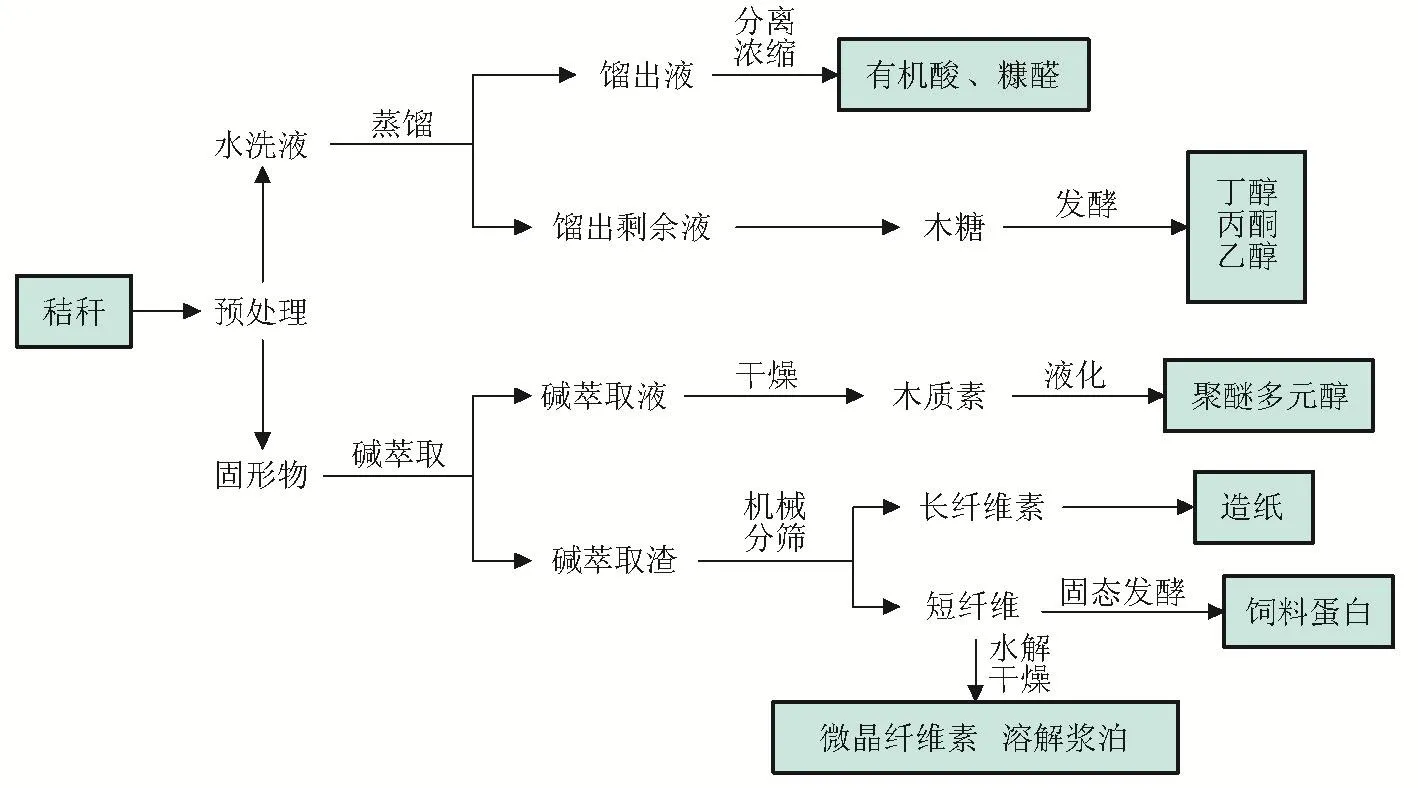

基于生物质原料结构、过程转化和产品特点三者的关联,按照生物炼制的理想化标准,在“组分选择性拆分-功能经济性利用”思想的指导下,陈洪章等通过多学科、多技术和多产品相结合,工艺、设备、放大与流程一体化的研究,以秸秆为原料,以汽爆及其组合预处理技术为核心,搭建了以秸秆转化不同目的产物的多联产炼制产业链,其产品覆盖生物基能源、生物基材料和生物基化学品(见图5),包括秸秆汽爆水解液发酵丁醇、丙酮和乙醇[49];水解液一步法自催化制备糠醛[50];汽爆秸秆机械分梳长短纤维分离技术[36];汽爆秸秆机械分梳表皮细胞制备纳米二氧化硅技术[51,52];汽爆秸秆碱法木质素制备及其膜分级分离平台的建立[53];木质素液化制备聚醚多元醇、酚醛树脂等的方法[54,55]。目前,已经在山东、吉林、河南、江西、湖北等地建成了多条多联产秸秆炼制产业链,实现了基于不同原料、具有经济效益的规模化生物质产业,并且为当地带来了良好的经济和社会效益。这些生物质炼制产业链的成功验证了“组分选择性拆分-功能经济性利用”的生物质炼制工业技术体系的可行性,证实了生物质为原料生物炼制生物基燃料、生物基材料和生物基化学品的合理性和可靠性。

5.1 以秸秆乙醇为目标产物的多联产生物炼制产业示范

通常以秸秆生物转化乙醇的生产中,主要关注的是如何使秸秆尽可能地转化为木糖、葡萄糖等还原糖,然后以微生物发酵尽可能获得秸秆乙醇。这种思路的最终结果是导致大量纤维素酶用于秸秆酶解制备还原糖、大量研究集中在木糖和葡萄糖共发酵乙醇上。直到现在秸秆酶解发酵乙醇仍然存在着酶成本高、酶解效率低、原料利用率低等问题。陈洪章等依据原料的“组分选择性拆分-功能经济性利用”思路,将无污染汽爆技术、纤维素酶固态发酵、秸秆纤维素高浓度发酵分离乙醇耦合过程和发酵渣做有机肥料四个关键过程作为一个有机整体,进行了3 000 t/年秸秆酶解发酵燃料乙醇的生态产业链示范项目的建设(见图6)。

在该示范工程中,汽爆可实现秸秆中85%左右的半纤维素组分降解为水溶性低分子木糖等,因而可直接生产活性低聚木糖;而水洗后的汽爆秸秆经机械分梳得到长纤维具有可以和木材媲美的制浆性能,短纤维可作为固态发酵的优良底物用于纤维素酶的生产,不仅使纤维素酶酶活提高2~3倍,且β-葡萄糖苷酶活性接近滤纸酶活性,从而可以显著降低酶制剂的生产成本,表皮组织中富含二氧化硅,且经机械分梳得到有效富集;酶制剂直接与汽爆秸秆复配进行固相酶解—液相发酵—吸附分离耦合生产燃料乙醇;而酶解残渣中木质素在汽爆的作用下发生部分醚键断裂而产生大量活性基团,因此利用此功能将其用于制备腐殖酸生态肥料。因此,在本生产线中,全流程运转结果表明[16],乙醇得率达到15%以上,活性炭吸附解吸乙醇浓度在69.8%以上,秸秆纤维素转化率在70%以上,可以实现以燃料乙醇为目标产物,以纤维素酶、低聚木糖、生态肥料、二氧化硅、纸浆为副产品的多产品炼制,乙醇的综合生产成本为4 200~5 000元/t,基本与粮食乙醇相当。

5.2 以秸秆丁醇为目标产物的多联产生物炼制产业示范

图5 木质纤维素原料炼制关键过程及多联产产品Fig.5 Key processesandmulti-productsof lignocellulose biorefining

图6 以秸秆酶解发酵燃料乙醇为目标产物的多联产炼制示意图Fig.6 M ulti-productive biorefining sketchmap of straw taking ethanolas targetproduct

传统的丙酮丁醇发酵基质采用的是玉米和糖蜜,原料成本占总成本的60%~70%,产物丁醇对微生物毒性大,因此现有丁醇发酵菌种的产溶剂能力低,通常不足2%,另外,丁醇的蒸馏成本高,蒸馏的能耗占整个发酵过程的70%~80%,这些都造成了丁醇发酵成本非常高。降低丁醇的生产成本是发展生物丁醇的必由之路。秸秆等木质纤维素被认为是最有发展潜力的发酵基质。但是,由于木质素纤维组成的复杂性,以其发酵丁醇面临的问题更加复杂,尤其是其降解产生的抑制物阻碍了丁醇的发酵性能,对于丁醇生产菌种的抑制物问题没有解决。陈洪章等摒弃传统的以秸秆降解为还原糖后再发酵丁醇的思路,而是充分利用丁醇发酵菌种可以利用五碳糖的特点,在国内外首次建立了秸秆半纤维素汽爆水解液发酵丁醇而其他组分多联产炼制的技术集成工艺,为秸秆发酵燃料丁醇工业化生产提供了一条新的技术路线。该技术在充分利用秸秆半纤维素生产丁醇的同时,还同步生产出了高纯度木质素、纤维素等具有优良特性的生物质化学品或生物材料的新型平台原料,并最终获得有机酸、糠醛、纸浆、聚醚多元醇、饲料蛋白、微晶纤维素等多种产品(见图7)。

图7 以秸秆丁醇为目标产物的多联产炼制示意图Fig.7 M ulti-productivebiorefining sketchmap of straw taking butanolas targetproduct

该技术于2010年9月与吉林来禾化学有限公司合作,建成了“3×105t/年秸秆炼制工业产业化生产线”,这是全世界首条具有经济效益的规模化生产线。传统的以玉米淀粉发酵丁醇,需要玉米淀粉1.428×105t,加上动力消耗和人工消耗,生产成本达5.28亿元,而丁醇、丙酮和乙醇三种产品的总收入为5.3亿元,在经济上略有盈余。利用秸秆发酵丁醇,需要3×105t秸秆出3.5×104t丁醇,生产成本为5.33亿,与玉米淀粉持平,因此,秸秆只发酵生产总溶剂,在经济上不具优势。而依据本项目提出的“组分选择性拆分-功能经济性利用”思路,以秸秆发酵丁醇,设计能力为年产丁醇、丙酮、乙醇总溶剂5×104t;而秸秆中的木质素和纤维素则分级分离转化,可得到高纯度木质素3×104t(生产2×104t酚醛树脂胶);高纯度纤维素1.2×105t(生产5×104t生物聚醚多元醇),则可获得秸秆发酵丁醇的盈利6.6亿元。同时,由于秸秆中的木质素和纤维素分别实现了高值转化为酚醛树脂和聚醚多元醇等产品,因此,通过经济技术核算,若将秸秆炼制生产线的原料成本分摊到其他产品上,则可以实现秸秆丁醇的原料“零成本”(即秸秆丁醇不分摊原料成本)。该生产线是目前世界上规模最大且具有良好经济效益的秸秆炼制工厂,开创了汽爆半纤维素和杂细胞酶解作发酵碳源、长纤维和木质素制备材料的秸秆炼制新型产业模式,突破了长期困扰生物质产业的技术经济关。

6 结语

由于生物炼制可以综合利用生物质中的不同成分和中间产物,使原料价值最大化,已经成为建立新型的规模化生物基产业的最有希望的技术路线,美国、欧盟等已投入巨资进行大规模战略技术开发。但是生物炼制对于国内外而言都还处于起步阶段,因此可以说站在同一起跑线上,这为我国生物炼制技术和产业化的发展提供了良好的契机。但是,由于生物质相对于石油在组成和结构上更加复杂,要实现生物炼制产业化这一目标,必然需要从生物质原料结构、过程转化和产品特点三者的关联出发,不断进行技术创新和集成创新。笔者等认为未来重点发展的技术包括以下几个方面。

1)生物质原料预处理和组分分离技术:保留秸秆等木质纤维素原料多功能组分是秸秆转化技术的研发目标,是解决生物质资源转化的源头问题,开发高效预处理与组分分离技术对于生物质资源的转化利用非常关键,要从生物质复杂组分结构功能研究入手,以最终转化的目标产品为导向,开发经济高效并有利于后续产品转化的预处理和组分分离技术。

2)生物质组分定向转化技术:建立秸秆等木质纤维素原料炼制生物基产品技术体系是秸秆资源高值化的根本途径。

3)技术集成和产品集成:推动秸秆等木质纤维素原料炼制产业化示范工程是生物基产品大规模应用的开端。生物质产业需要通过技术集成、物质集成、能量集成和产品集成,形成有效的技术体系,实现各组分分级生物量全利用,才能突破产业化经济瓶颈。

[1] Gerald C Nelson,Richard D Robertson.Green gold or green wash:Environmental consequences of biofuels in the developing world[J].Applied Econom ic Perspectives and Policy,2008,30(3):517-529.

[2] Frances Drake.Black gold to green gold:Regionalenergy policy and the rehabilitation of coal in response to climate change[J].Area,2008,41(1):43-54.

[3] Daniel M Karnrnen.Renewable energy in United States foreign policy[J].Golden Gate University Law Review,2006,36(3):327-346.

[4] Raimund Bleischw itz,Nikolas Bader.Policies for the transition towards a hydrogen economy:the EU case[J].Energy Policy,2010,38(10):5388-5398.

[5] Scott Victor Valentine.Emerging symbiosis:Renewable energy and energy security[J].Renewable and Sustainable Energy Reviews,2011,15(9):4572-4578.

[6] 黄其励,高 虎,赵勇强.我国可再生能源中长期(2030、2050)发展战略目标与途径[J].中国工程科学,2011,13(6):88-94.

[7] Mustafa Balat.Production of bioethanol from lignocellulosicmaterials via the biochemical pathway:A review[J].Energy Conversion and Management,2011,52(2):858-875.

[8]Tomohisa Hasunuma,Fum iyoshiOkazaki,Naoko Okai,etal.A review of enzymes and m icrobes for lignocellulosic biorefinery and the possibility of theirapplication to consolidated bioprocessing technology[J/OL].Bioresource Technology,2012,http://dx.doi.org/10.1016/j.biortech.2012.10.047.

[9] M ichael FitzPatrick,Pascale Champagne,M ichael F Cunningham,et al.A biorefinery processing perspective:Treatment of lignocellulosicmaterials for the production of value-added products[J].Bioresource Technology,2010,101(23):8915-8922.

[10] James H Clark,Rafael Luque,Avtar SMatharu.Green chemistry,biofuels,and biorefinery[J].Annual Review of Chem ical and Biomolecular Engineering,2012,3:183-207.

[11] Fatih Dem irbas M.Biorefineries for biofuel upgrading:A critical review[J].Applied Energy,2009,86:S151-S161.

[12] Francesco Cherubini.The biorefinery concept:Using biomass instead of oil for producing energy and chem icals[J].Energy Conversion and Management,2010,51(7):1412-1421.

[13] Niclas Scott Bentsen,Claus Felby.Biomass for energy in the European Union—a review of bioenergy resource assessments[J].Biotechnology for Biofuels,2012,5:25-35.

[14] 陈洪章,邱卫华,邢新会,等.面向新一代生物及化工产业的生物质原料炼制关键过程[J].中国基础科学,2009,11(5):32-37.

[15] 陈洪章,李佐虎.木质纤维原料组分分离的研究[J].纤维素科学与技术,2003,11(4):31-40.

[16] 陈洪章,邱卫华.秸秆发酵燃料乙醇关键问题及其进展[J].化学进展,2007,19(7):1116-1121.

[17] 陈洪章,王 岚.生物基产品制备关键过程及其生态产业链集成的研究进展——生物基产品过程工程的提出[J].过程工程学报,2008,8(4):676-681.

[18] A lvira P,Tomás-Pejó E,Ballesteros M,et al.Pretreatment technologies for an efficient bioethanol production process based on enzymatic hydrolysis:A review[J].Bioresource Technology,2010,101(13):4851-4861.

[19] Sun Fubao,Chen Hongzhang.Evaluation of enzymatic hydrolysisofwheatstraw pretreated by atmospheric glycerolautocatalysis[J].Journal of Chemical Technology&Biotechnology,2007,82(11):1039-1044.

[20] Chen Hongzhang,Liu Liying.Technology of Steam Explosion:Principle and Application[M].Beijing:Chem ical Industry Press,2007.

[21] Tim Eggeman,Richard TElander.Processand economic analysis of pretreatment technologies[J].Bioresource Technology,2005,96(18):2019-2025.

[22] Mats Galbe,Guido Zacchi.Pretreatment of lignocellulosicmaterials for efficient bioethanol production[J].Biofuels,2007,108:41-65.

[23] Han Guangping,James Deng,Zhang Shuyin,et al.Effect of steam explosion treatmenton characteristics ofwheat straw[J].IndustrialCrops&Products,2010,31(1):28-33.

[24]MosierN,Wyman C,Dale B,etal.Featuresof promising technologies for pretreatment of lignocellulosic biomass[J].Bioresource Technology,2005,96(6):673-686.

[25] Badal C Saha,M ichael A Cotta.Ethanol production from alkaline peroxide pretreated enzymatically saccharified wheat straw[J].Biotechnology Progress,2006,22(2):449-453.

[26] Bin Yang,Abdel Boussaid,Shawn D Mansfield,et al.Fast and efficient alkaline peroxide treatment to enhance the enzymatic digestibility of steam-exploded softwood substrates[J].Biotechnology and Bioengineering,2002,77(6):678-684.

[27] Zhao Xuebing,Peng Feng,Cheng Keke,et al.Enhancement of theenzymatic digestibility of sugarcanebagasseby alkali-peracetic acid pretreatment[J].Enzyme and M icrobial Technology,2009,44(1):17-23.

[28] Anantharam P Dadi,Sasidhar Varanasi,Constance A Schall.Enhancementof cellulose saccharification kineticsusing an ionic liquid pretreatment step[J].Biotechnology and Bioengineering,2006,95(5):904-910.

[29] Chen Hongzhang,Liu Liying.Unpolluted fractionation of wheat straw by steam explosion and ethanol extraction[J].Bioresource Technology,2007,98(3):666-676.

[30] Xuejun Pan,Claudio A rato,Neil Gilkes,et al.Biorefining of softwoodsusing ethanolorganosolv pulping:Preliminary evaluation of process streams formanufacture of fuel-grade ethanol and co-products[J].Biotechnology and Bioengineering,2005,90(4):473-481.

[31] Rodriguez A,Serrano L,Moral A,et al.Pulping of rice straw w ith high-boiling pointorganosolv solvents[J].Biochemical Engineering Journal,2008,42(3):243-247.

[32] Rodriguez A,Serrano L,Moral A,et al.Use of high-boiling point organic solvents for pulping oil palm empty fruit bunches[J].Bioresource Technology,2008,99(6):1743-1749.

[33] Sun Fubao,Chen Hongzhang.Organosolv pretreatment by crude glycerol from oleochem icals industry for enzymatic hydrolysis of wheat straw[J].Bioresource Technology,2008,99(13):5474-5479.

[34] Xu Feng,Sun Jinxia,Sun Runcang,et al.Comparative study of organosolv lignins from wheat straw[J].Industrial Crops&Products,2006,23(2):180-193.

[35] 陈洪章,孙付保.对植物秸秆进行汽爆-微波耦合处理分离秸秆组分的方法:中国,200610113216.4[P].2011.

[36] 陈洪章,刘丽英,靳胜英,等.农作物秸秆组分组织分级分离方法:中国,200610075690.2[P].2006.

[37] Jin Shengying,Chen Hongzhang.Fractionation of fibrous fraction from steam-exploded rice straw[J].Process Biochem istry,2007,42(2):188-192.

[38] Jin Shengying,Chen Hongzhang.Superfine grinding of steamexploded rice straw and its enzymatic hydrolysis[J].Biochem ical Engineering Journal,2006,30(3):225-230.

[39] 于 彬,陈洪章.汽爆分梳对玉米秸秆中二氧化硅的分布及其结构的影响 [J].农业工程学报,2008,24(10):190-194.

[40] 杨 叶,陈洪章.汽爆玉米秸秆羧甲基纤维素的制备[J].化工学报,2009,60(7):1843-1849.

[41] 张建兴,陈洪章.秸秆醋酸纤维素的制备[J].化工学报,2007,58(10):2548-2553.

[42] Chen Feng,Dixon ARichard.Ligninmodification improves fermentable sugar yields forbiofuelproduction[J].Nature Biotechnology,2007,25(7):759-761.

[43] Jenni Rahikainen,Saara M ikander,Kaisa Marjamaa,et al.Inhibition of enzymatic hydrolysis by residual lignins from softwood-study of enzyme binding and inactivation on lignin-rich surface[J].Biotechnology and Bioengineering,2011,108(12):2823-2834.

[44] Fan Hu,Seokwon Jung,Arthur Ragauskas.Pseudo-lignin formation and its impact on enzymatic hydrolysis[J].Bioresource Technology,2012,117:7-12.

[45] Koullas D,Christakopoulos P,Kekos D,et al.Correlating the effect of pretreatment on the enzymatic hydrolysis of straw[J].Biotechnology and Bioengineering,2004,39(1):113-116.

[46]MagnusWiman,Dora Dienes,Mads A T Hansen,etal.Cellulose accessibility determines the rate of enzymatic hydrolysis of steam-pretreated spruce[J].Bioresource Technology,2012,126:208-215.

[47] 陈洪章,乔小青.一种秸秆稀酸水解及糠醛从水解液分离的方法:中国,200910088098.X[P].2009.

[48] 陈洪章,贺 芹,郑艳民,等.造纸红液糖组分利用方法:中国,201110393509.3[P].2011.

[49] 陈洪章,王 岚.一种汽爆秸秆木糖发酵丙酮丁醇及提取剩余物的方法:中国,200910088002.X[P].2009.

[50] 陈洪章,乔小青.汽爆水洗物质无酸自催化直接制备糠醛的方法:中国,200810134421.8[P].2011.

[51] 陈洪章,于 彬.一种秸秆制备糠醛、聚醚多元醇、酚醛树脂、纳米二氧化硅的方法:中国,201110034318.8[P].2011.

[52] 陈洪章,于 彬.一种由秸秆制备纳米二氧化硅的方法:中国,200710062669.3[P].2010.

[53] 陈洪章,赵军英,王冠华,等.一种红液中木质素磺酸盐分级分离高值转化的方法:中国,201110393445.7[P].2011.

[54] 陈洪章,王 麾.一种植物秸秆液化制备生物质多元醇的方法:中国,200610114197.7[P].2006.

[55] 陈洪章,谢双平.苯酚选择性液化木质纤维素的方法:中国,200810102984.9[P].2010.