氯磺化聚乙烯橡胶双螺杆挤出机螺杆材料优化

毕学文 鲁长锁 张欣欣

(1.中国石油吉林石化电石厂 吉林吉林 2.中国石油吉林石化丙烯晴厂 吉林吉林)

吉林石化氯磺化聚乙烯橡胶装置采用湿法凝聚技术进行工艺生产,2011年进行了技术改造,使用同向双螺杆挤出机进行产品生产。挤出机使用过程中经常发现产品中夹带有黑色金属,通过检修发现螺纹元件腐蚀磨损严重,初步分析原因为氯离子对氮化钢材料的螺纹元件产生了腐蚀。为了解决腐蚀问题,采用多种材料在盐酸溶液下浸泡试验,试验结果表明316L、哈氏合金耐腐蚀性较好,考虑经济实用性,通过重新调整螺纹元件的材料组合顺序,并对调整后的材质组合应用于实际生产中,新的螺杆轴使用后,产品质量得到了很好的改善。

一、挤出机结构及腐蚀磨损位置介绍

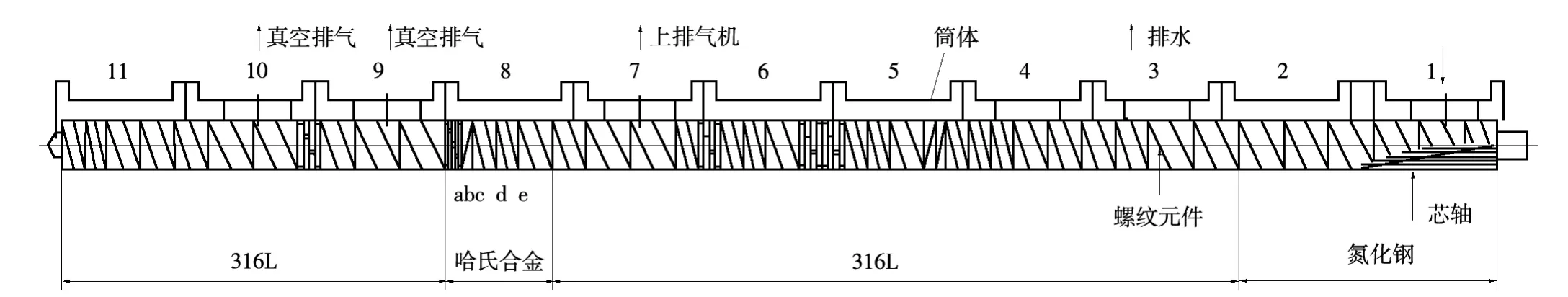

挤出机由11节筒体组成,5~11节筒体上装有电加热板,正常生产时加热温度控制在80~200℃,筒体和螺杆材料使用的是38CrMoALA氮化钢,螺杆由芯轴和螺纹元件组成,螺纹元件表面经过氮化处理,氮化层0.3 mm,硬度950~1000 HV。通过检修对设备解体后发现螺杆轴在3、4节筒体处磨损严重,8节筒体位置螺纹元件的螺楞损坏,5~11节筒体处均有不同程度的腐蚀,1、2节筒体处螺杆轴较好。

图1 同向双螺杆挤出机结构、材料分布图

二、损坏原因分析

1.3、4节筒体磨损分析

主要是由于3、4节筒体需要将湿胶中的大部分水分排除,脱水的控制是通过调整螺杆与筒体下侧的脱水挡料块的间隙来实现的,间隙过大螺杆不能对胶达到有效挤压水分脱不出来,间隙过小导致螺杆磨损严重。

2.8节筒体处位置螺纹元件的螺楞损坏分析

8节筒体位于真空排气之前,为了达到有效的真空度,第八节筒体位置设置了一个反向螺纹元件用于增加螺杆内胶料的密实程度,同时该处会聚集大量气体,当温度过高时胶料中的酸性气体造成该处螺杆严重腐蚀。

3.5~11节筒体处腐蚀原因分析

由于这7节筒体具有加热器,氯磺化聚乙烯胶料中含有氯、硫、氯化氢、三氯甲烷和四氯化碳,这些气体经过加热后会导致整个螺杆和筒体处于酸性环境下,而38CrMoALA氮化钢不耐酸性腐蚀。

三、螺杆材料优化方案

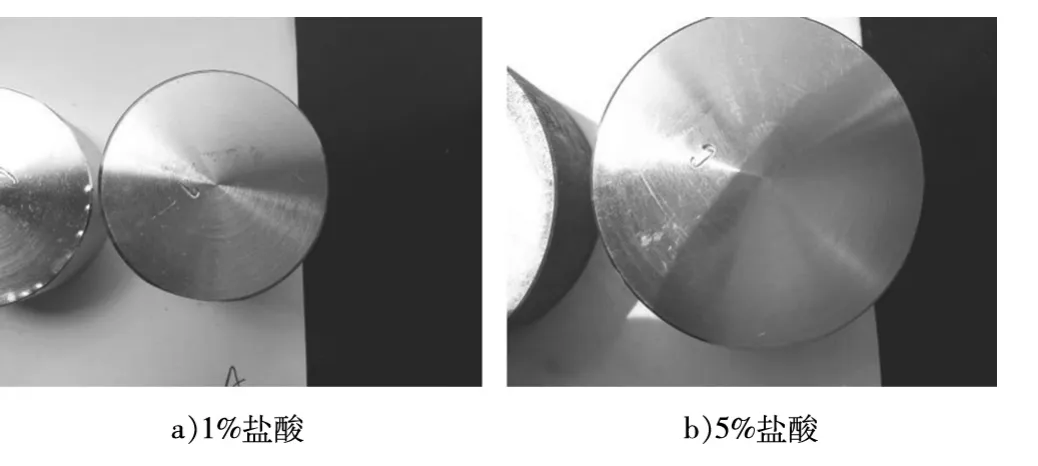

为解决螺杆的腐蚀问题,做了一组实验。实验材料:氮化钢、404C、316L、哈氏合金 C-276、1%盐酸、5%盐酸。实验方法:每种材料的试样分别取两块,分为A、B两组。记录各试样的初始尺寸后,将A组试样同时浸泡入含有1%浓度的盐酸溶液中,将B组试样同时浸泡入含有5%浓度的盐酸溶液中,实验时间120 h。实验温度常温。实验结果见表1、表2。

表1 合金在1%盐酸中腐蚀对比 g

表2 合金在5%盐酸中腐蚀对比 g

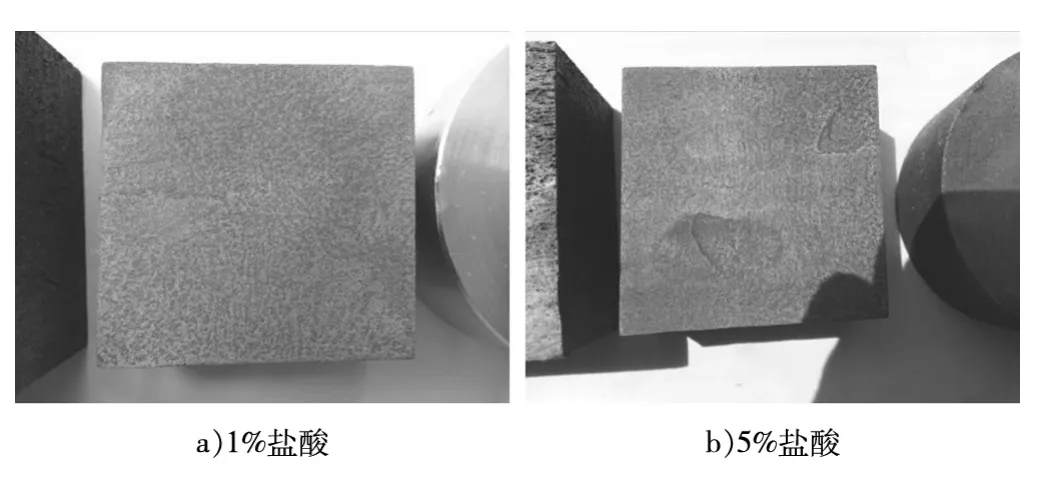

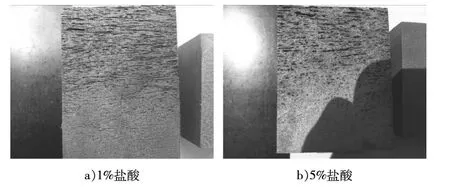

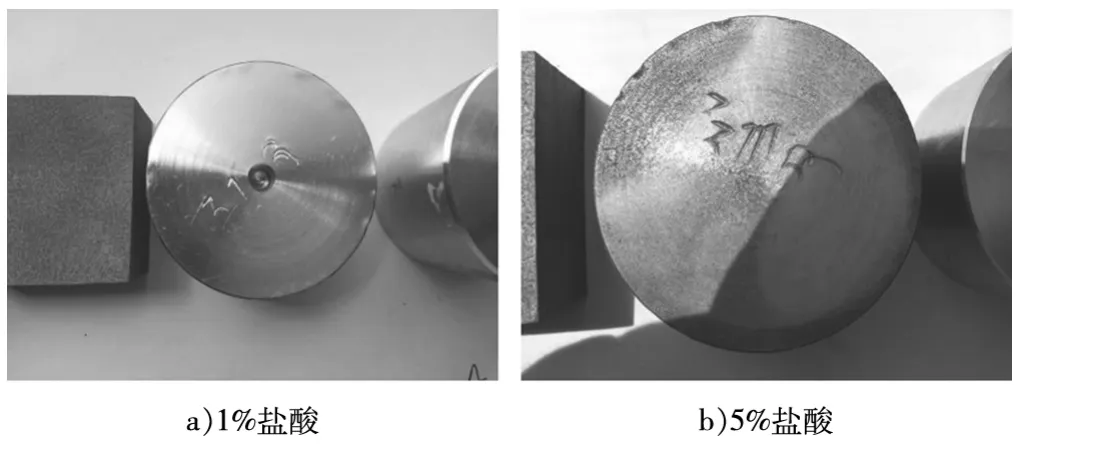

实验后试块的照片见图2~图5。

通过对比重量损失及照片可以看出氮化钢和440C在不同浓度的盐酸下均有着较为严重的腐蚀,表面均失去金属光泽并出现因腐蚀引起的凹凸不平,其中以440C腐蚀更为严重。316L在1%浓度下表现出良好地耐蚀性,并无明显腐蚀痕迹,但在5%浓度下腐蚀较严重表面失去金属光泽,但表面并没有明显因腐蚀引起的凹凸不平。哈氏合金C-276在任何浓度的盐酸下均表现出良好地耐蚀性,均没有出现明显的腐蚀痕迹。

结合实验结果从经济实用角度考虑,螺杆材料应由多种材料组合而成,1、2节筒体位置材料不变仍使用氮化钢38CrMoALA,3~7,9~11节筒体位置螺杆材料选用316L;8节筒体位置为螺杆材料选用 NS333(牌号:中国 0Cr15Ni60Mo16W5Fe5,美国:Hastelloy C)(a/b/c/d/e,共5件);具体螺杆材料组合详见图1。

图2 氮化钢在1%、5%盐酸腐蚀后组织图片

图3 440C 在1%、5%盐酸腐蚀后组织图片

图4 316L在1%、5%盐酸腐蚀后组织图片

图5 哈氏合金C-276在1%、5%盐酸腐蚀后组织图片

四、结论

改造后的设备已平稳运行了半年时间,预计使用寿命两年,比原有氮化钢材料的螺杆轴使用寿命提高了4倍。通过使用优化材料后的螺杆轴,挤出机整体运转平稳,产品中没有出现夹带黑色金属的问题,产品的外观、颜色均有明显提高。