锅炉给水泵常见故障分析及处理办法

王 皓 卢 宁 米佳璐

(吉林石化公司乙二醇厂 吉林吉林)

一、概述

G-920泵是环氧乙烷装置反应器R-110的锅炉给水泵,作用是给大汽包补水,带走反应产生的余热并起着稳定反应器液位的作用。其正常运行与否关系着装置生产的稳定。近2年来由于机泵故障导致了多次装置的波动,对G-920泵出现的问题进行探讨,为维护和检修提供方便。

G-920泵属于DY45-80×8多级离心泵,介质为热锅炉水,入口压力0.8 MPa,出口压力6.5 MPa,入口温度145℃,出口温度155℃,扬程629 m,流量25 m3/min,转速2950 r/min。

二、原因分析

近2年来G-920出现的故障有3类,①泵出口端压力不足,导致流量不足。②由于连接处热膨胀系数不同而引起的泄漏。③高压介质冲击腐蚀造成的泄漏。

三、导致出口压力降低的原因分析

转机的故障都是随时间一点点产生的而不是突然出现的,此图是近期G-920泵出口压力表的指示数值,由图1可以看出出口压力随时间逐渐递减,离心泵的工作效率也在降低,最终导致了泵出口压力不满足最低的生产要求。

图1 泵出口压力

1.造成压力下降产生的原因

(1)叶轮的密封环与导叶之间相互摩擦,造成相互之间的间隙逐渐增大并且各级之间的泄漏量也变大,最终导致压力下降和泵功率下降。

(2)机泵运行过程中轴窜量增加,使叶轮的出口和导叶入口不对中,即中心线的间隙>±0.05 mm。

(3)高压端轴承的磨损导致平衡盘和平衡环之间相互磨损,致使平衡力减小轴向力使机泵系统内部的摩擦力增加,导致泵的轴效率降低这样也会降低出口压力。

(4)平衡盘的工作条件发生改变造成各间隙之间发生干摩擦。致使间隙距离增大、泄漏量增大,原本用来平衡轴向力的液体流量大大增加之后都通过平衡管返回到了泵的出口端,这样降低了工作效率致使出口流量大大降低。

2.实际的现场情况

经检修人员把泵整体拆卸后发现,泵出口端盖与平衡套接触的部分被冲蚀出缺口,末端叶轮处的高压液体通过缺口大量进入到平衡盘后方的平衡室中,再经过平衡管返回到泵的入口端使泵的工作效率严重下降。观看端盖缺口的形状不是由于气蚀而形成的典型效果,所以认为端盖自身在铸造的时候有缺陷没有检测出来,最后导致高压液体不断冲击端盖的缺陷部位,致使缺口不断的被扩大越来越多的高压液体通过它流失再通过平衡管回流,这问题的发生是个循序渐进的冲刷过程,同样也解释了图中出口压力为什么会逐渐下降。

3.G-920泵平衡装置介绍

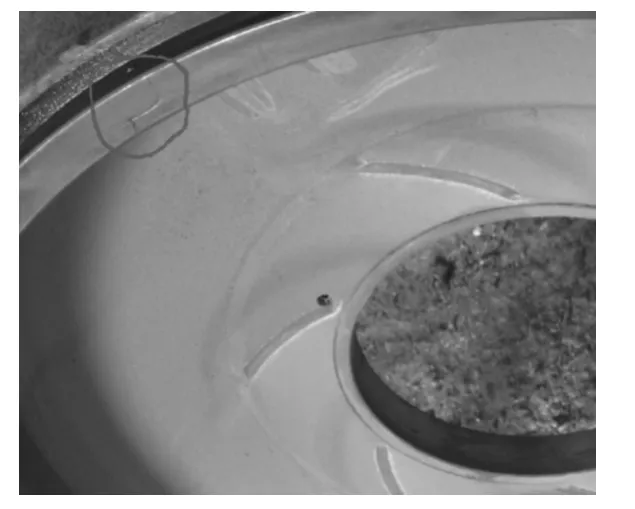

G-920泵的平衡装置(图2)是多级离心泵重要的一部分,它的作用是用来平衡泵轴产生的轴向力,这次故障也是由于平衡状态破坏所致。

(1)平衡力的产生。DY45-80×8的平衡装置为平衡盘与平衡鼓相结合的平衡装置。平衡盘与平衡套之间有两个径向间隙b1、b3,平衡盘与平衡环之间有一个轴向间隙b3。平衡盘后侧的平衡室的压力为P4由于有平衡管与泵入口出相连接,P4的压力约等于泵入口的压力,当泵运行的时候平衡盘会产生P1-P4的平衡力其作用方向与轴向力相反。

(2)轴向力的产生。产生轴向力的主要原因是由于叶轮前后盖板外表面压力分布不对称产生的力,以及受压面积不同产生的力。轴向力的计算见式(1)。

图2 G-920平衡装置

式中 ΔP——泵出入口压差ΔP=P7-P6>0

P7——泵出口压力

P6——泵入口压力

ΔS——叶轮两侧近似于吸入口的截面积

K——修正系数K=0.6~0.8

n——级数

例如 P7=6.5 MPa,P6=0.6 MPa,ΔS=π(DW2-Dh2)/4=0.0404 m2,叶轮外径DW=252 mm,叶轮吸入口直径Dh=105 mm。计算出ΔF=5.9×106-0.0404×0.7×8=1.334816×106N。

(3)平衡装置的工作原理。末级叶轮处的液体压力为P1,液体经过径向间隙b1后进入到平衡室压力降为P2,然后液体再经过轴向间隙b2减压到P3,最后经过梳齿减压为P4,P5为平衡管入口的压力比泵入口P6稍微大一些。ΔP1=P1-P2、ΔP2=P2-P3。

当泵运转时,当平衡力大于轴向力时轴会朝高压端移动,平衡盘会向右侧高压端移动使b2的距离增大,介质的泄漏量增大,压力P2变小ΔP变小,由于作用面积不变使平衡盘的平衡力变小,转子回想泵吸入口的一端移动,当力减小到预轴向力相等的一个数值时,就会达到动平衡状态。但又由于转子的运动存在惯性力,在惯性的作用下转子不会停留在动平衡位置而是继续向左侧移动,进而又重新破坏了动平衡使轴向力大于平衡力,泵轴慢慢就会向高压端移动。如上所述泵在运行时轴不会在某一点一直保持静止不动的旋转,而是通过前后往复运动来保证一种动平衡状态。

(4)辅助轴承。大部分的轴向力是通过平衡装置来平衡的,但还是有10%~15%的轴向力不能通过平衡盘来平衡,而是需要轴承来分担这一部分力。G-920B泵采用的轴承为两个并列起来的既能承受径向载荷又能承受轴向载荷的角接触推力轴承(标号为7309)来承担,这对轴承在安装的过程中需要注意3点,①开始安装轴承的时候要保证平衡盘与平衡环紧紧地靠在一起,然后轴承也要紧靠安装部位的左侧端,防止泵在运行的过程工作条件突然的改变使平衡力突然增大造成平衡盘b2间隙的严重磨损。②两个轴承安装放置时一定要紧靠在一起,防止在转动时发生窜动,致使轴承烧焦报废。③轴承末端要与压盖之间保证0.5 mm的窜动量,既能保证轴可来回窜动,也防止了在平衡室内平衡盘末端与室壁之间产生干摩擦。

安装轴承的另一个主要目的是延长泵轴的长度,使转子旋转的更加稳定并防止在开停离心泵的过程中泵轴发生偏心运动,保证机泵正常运行。

4.维修处理的办法

鉴于是出口端盖由于质量问题并且不属于经常维修备件,通过与厂家协商得到答复是半个月后新端盖才能到货,而G-920当时处于单机运行无备机状态中,导致生产存在不确定性。因此工厂最终决定对端盖进行补焊修复。

由于泵体铸造时采用的是ZG230-450H铸造碳钢,经过讨论和查找最终选用J506焊条来进行缺口补焊,此焊条属于碱性焊条,抗冲击性能强,并能有效的承受恶劣工况下高硬度磨料磨损和高应力接触疲劳磨损,把缺口焊补之后再用机床加工最终修复成Φ130 mm的轴孔。检修完毕的机泵如今正常运行,出口压力维持在0.64 MPa左右。

四、由于连接处热膨胀系数不同而引起的泄漏

1.中间密封体发生泄漏

2013年1月,G-920B泵中间体的密封面发生泄漏,分析原因为由于泵体和连接螺栓的材料不同,螺栓的热膨胀系数大于泵体材料12Cr,导致在加热(冷却)的过程中螺栓受热拉伸的长度大于泵体的膨胀长度,使密封面处存在细小的间隙,经过高压气体的不断冲蚀最终产生图3中的沟槽。采取的处理办法是把密封面进行车削,并制作了0.5 mm厚的垫片,利用乐泰587密封胶和垫片密封。

同年4月倒机完毕之后的一段时间里又出现了一次中间体泄漏,原因是由于垫片和密封胶的热膨胀系数与泵体不同,在泵冷却的过程中垫片与密封胶组成系统冷却速度快,收缩速度也快致使它们有一部分脱离了密封面产生里间隙,密封系统无法提供足够量的补偿,导致只有0.8 MPa的介质从间隙中泄漏。

图3 中间体泄漏部位

2.盘车问题

2014年1月,操作工在预热备机,做倒泵准备的过程中,发现预热之后,备机盘不动车,经过大约2 h后盘车正常的现象。分析原因可知,预热过程过快,由于泵轴和泵体的材料不同,热膨胀系数不同。加热过快时,轴膨胀的速度快大于泵体的热膨胀速度,导致轴和泵体发生接触盘不动车;过一段时间之后泵体达到了与轴同样的温度,相互之间又产生了足够大的盘车间隙。如再遇到此现象其解决办法为退回到初始状态重新缓慢预热。

3.避免上述原因的产生的方法和建议

(1)G-920倒泵时的预热准备工作。预热之前需要确认放空和出入口阀门是否全部关闭,一个人缓慢打开出口阀,另一个人观察出口压力,当压力表刚表现出上升的趋势时马上停止打开出口阀门,然后缓慢打开入口阀使机泵慢慢升温,速度控制在每小时20℃左右,预热完毕后再全开入口阀门。

(2)在预热过程中要经常盘车,使泵体和泵轴都能均匀预热而且预热量不宜过大,防止阀门开度过大导致机泵倒转。

(3)预热速度要求控制在每小时20℃左右,因控制起来有一定难度,可以考虑给G-920泵增加一条预热线,即在泵出口阀前后加一条细跨线,跨线的壁厚一定要厚,采用成型弯头。日常预热时使用预热线就方便安全一些。

五、高压介质冲击腐蚀造成的泄漏

1.平衡管发生泄漏

2013年12月 G-920B泵由于出口压力低被迫停止运行,由于泵出入口阀门都有内漏的现象导致泵内还存在一定的压力和蒸汽,在3 h之后发现平衡管靠近出口端的第一个弯头处发生腐蚀泄漏。

(1)泄漏的原因分析。由于出口端盖的腐蚀使高压液体从腐蚀处未经过平衡装置的减压直接进入到了平衡盘末端的平衡室,导致平衡室内的压力和流量都大大增加,高压液体顺着平衡管的入口进入泵的入口端,根据伯努利方程可知在压力和流速都增大的时候,能量损失也必然会增加,而且在第一个弯头处压力最高、能量损失的最多,高压介质长期冲刷管壁,导致管壁变薄最终泄漏。

(2)解决办法。对漏点处进行补焊或者更换新的平衡管。

(3)平衡管的工作原理。末级叶轮后腔的高压液体通过平衡装置进入到平衡室中,为了保证平衡装置能起到平衡的作用,在平衡室中开一个平衡孔与泵入口相连接。入口端的压力稍微低于平衡室中的压力也就是说平衡室中的压力等于吸入室中液体压力与平衡管中阻力损失之和。这样液体会由于压力差的作用下从高压端流向低压段产生一个与轴向力相反的平衡力来平衡绝大部分的轴向力。

2.泵出口端盖连接处发生泄漏

2013年9月,G-920B泵出口端盖螺栓发生泄漏,检修时发现此处的垫片被蒸汽呲开,原因是平衡环连接处的泵体被介质冲蚀之后,高压气体直接进入到了平衡室内。原设计的平衡室为低压室,所用的垫片为低压垫片,当高压液体进入平衡室后使,垫片承受不了高压的冲击,最终导致泄漏。解决办法是打开端盖更换垫片。

六、结论

对G920泵的故障研究,对多级离心泵的结构和功能的认识进一步加深,弥补了机泵理论知识上的欠缺。确信设备故障的发生都是平日里有根可查、有据可寻的,要加强日常对装置设备的巡检,及时发现和处理问题。处理故障时不要仅仅为处理而处理,要思考故障的缘由,查清本质原因,凭借以往设备的资料和经验,找到机泵损坏的根本原因,搞清楚是工艺介质的改变、设备零部件材料不同,还是属于设备到了寿命周期等。