热管余热锅炉使用实践与改进

刘 亮,汪 永

(江西铜业集团公司贵溪冶炼厂,江西 贵溪335424)

1 引言

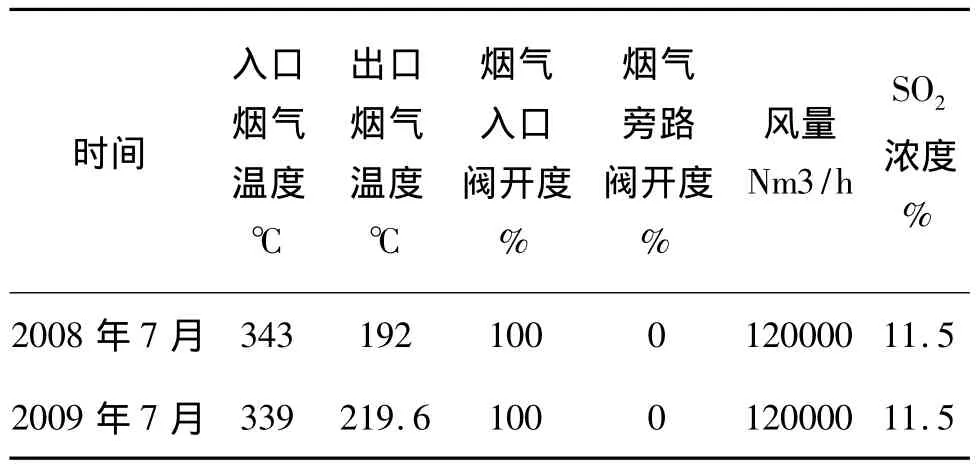

江铜贵冶制酸二系列低温余热锅炉属于重力热管锅炉,其结构如图1所示。2007年投入运行,以替代SO3冷却器,既减少了设备电耗又回收了多余的热量,取得了显著的经济效益[1]。但是运行至2009年,制酸二系列低温锅炉的换热效率下降明显,并频繁出现漏水、漏气、爆管等故障。本文对其缺陷进行了分析,并在2012年对其进行了改造,改造后,使用至今,该锅炉运行稳定。

图1 热管锅炉结构示意图

2 工艺简介

制酸二系列低温余热锅炉位于第四热交换器之后,取代原来的SO3冷却器,设计参数如表1所示。

表1 制酸二系列低温余热锅炉设计参数

3 存在问题

低温余热锅炉运行过程中主要存在如下问题:

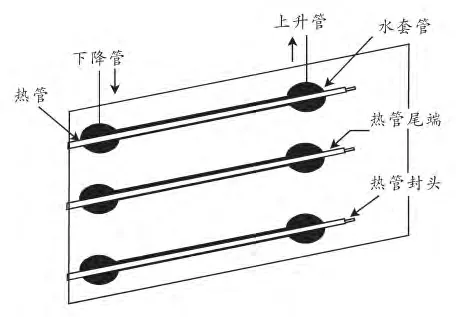

(1)锅炉换热效率下降速度较快。在大致相同的工况情况下,比较2008年7月和2009年7月二系列低温锅炉进出口烟气温度,锅炉出口烟气温度明显上升。如表2所示:

表2 制酸二系列低温锅炉换热效率

(2)热管爆管失效。余热锅炉运行过程中,在现场偶尔能听到“嘭”的异常声响,判断为个别热管因管内压力升高,热管薄弱处承受不了压力,产生了爆裂,导致热管失效。

(3)热管冷却段与水套管的相贯线处,极易漏水,特别是系统开停车时,漏水更频繁。

(4)锅炉水管结垢堵塞。锅炉汽包、下降管、水套管、排污管局部堵塞,换热效果下降。

4 原因分析

4.1 换热效率降低原因分析

造成热管锅炉换热效率下降的原因主要有以下几方面:

(1)热管内工质与管壳材料在高温下发生化学反应或电化学反应,产生不易凝结的气体,导致热管冷却段尾部形成气塞,影响热管冷却段的冷却面积。使热管内温度、压力上升[2]。

(2)供水不足或者水侧结垢,使热管内工质与炉水换热效果下降,导致锅炉换热效率下降[3]。

2009年12月系统年修,打开制酸二系列低温锅炉汽包、热管水套、排污管等检查,证实了锅炉换热效率下降的主要原因是热管水侧结垢。锅炉给水中的部分杂质,在汽包中沉降,进入下降管、水套管、排污管并在管壁附着结垢,造成锅炉水侧供水不足。并且锅炉汽包从右端进水,间歇排污又位于左端,所以造成右侧下降管结垢严重,左侧下降管几乎没有结垢。

4.2 爆管原因分析

热管最不耐压的位置是封头,热管封头通常采用不锈钢管压扁后点焊的方法密封。在密封过程中,容易使封头封口位置的不锈钢管局部变薄,同时挤压会使封头材质产生损伤,使热管可承受的压力范围缩小。

因不凝性气体在热管尾端的聚集,使热管冷却段面积减少,同时因热管冷却段水侧结垢,导致热管传热效率降低,管内温度升高,压力随之上升,当超过到热管封头的极限压力时,就发生爆管[4]。

4.3 漏水原因分析

热管冷却段与水套管两端焊接在一起,但热管内介质和水套内介质的工作压力和温度是根据锅炉工况波动的,热管冷却段和水套的膨胀量也是随工况波动的。贵冶采用闪速炉和转炉的冶炼工艺,冶炼烟气波动较大,锅炉热负荷随之波动,尤其开停车时,热管急剧膨胀或收缩,而水套管相对形变较小,应力集中易导致热管与水套管相贯线处开裂。如图2所示。

图2 热管尾端封头位置示意图(改造前)

4.4 水侧堵塞原因分析

低温锅炉使用的是经过简单脱盐的软水,杂质含量较高,长期运行积垢、容易造成锅炉汽包、下降管、水套管、集箱、排污管堵死。另外集箱排污管设置不太合理,存在排污死角[5-6]。

5 改进措施

2009年系统年修,疏通、清理制酸二系列低温锅炉的下降管,并且加药剂煮炉。锅炉恢复运行后,其换热效率得到了较大提高。如表3所示:

表3 2010年7月制酸二系列低温锅炉换热效率参数

针对锅炉结构的几个问题,在后期的改造中采用以下了几点改进方案:

(1)改变锅炉汽包进水管位置。由汽包一端封头进水,另外一端间歇排污,改为汽包侧面中部进水,两端间隙排污。缩短汽包给水管与间歇排污管之间的距离,有利于排出锅炉给水中的杂质,防止杂质沉积结垢。如图3所示。

图3 锅炉汽包给水管和间歇排污管位置

(2)锅炉上升管和下降管的管径增大。将其管径适当放大15%,增加锅炉水循环速率,增加水套管补水量,确保水套及换热管始终满水,避免热管干烧。另外提高锅炉给水水质,采用纯水,大幅度降低杂质含量,有利于锅炉长期稳定运行。

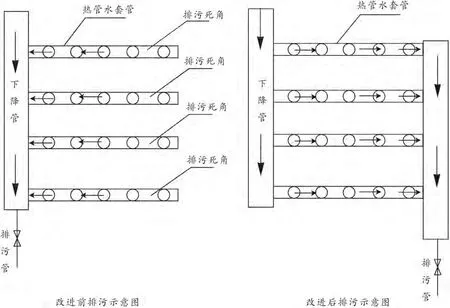

(3)改变锅炉联箱排污管位置。现在锅炉联箱排污管与锅炉下降管在同侧,排污时只能将下降管和距离下降管较近的几排热管水套管内的杂质排出,而距离较远的水套管内的杂质不易排出,存在排污死角,时间长了,杂质容易沉积结垢,热管换热阻力增加,影响换热效率。可以将热管水套一侧进水,另外一侧排污。这样排污时,可以通过水的冲击,将水套管内积累的污垢排出,不存在排污死角。如图4所示。

图4 热管水套排污管改动示意图

(4)锅炉进气方式变更。原来设计中,烟气从锅炉蒸发器顶部进,底部出。锅炉顶部的蒸发器接触的烟气温度高,蒸发量大;同时因顶部蒸发器与汽包之间的落差较其他蒸发器低,蒸发器下降管与上升管之间的压差相对较小,水循环速率相对较低,水套管容易因不满水出现热管干烧现象。

出现热管干烧现象一方面导致热管冷却段腐蚀加剧,水垢积累加速,另一方面导致热管管内压力上升,不凝性气体产生速率增加,管内压力逐步增加,爆管的几率增加。

本次改造中,将锅炉烟气从蒸发器底部进,从顶部出。最底部的蒸发器接触的烟气温度高,但因该蒸发器与汽包之间的位差最大,水循环速率最大,避免了水套管不满水导致热管干烧现象。

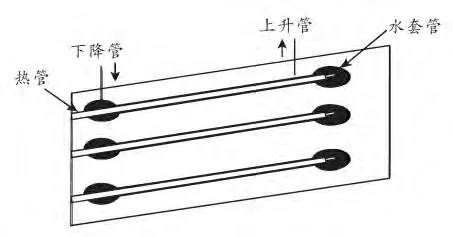

(5)以前热管尾端封头是露出热管水套管外,如果将封头设置在热管水套管内,因为水套管内存在压力,可以减小封头内外压力差,减少爆管情况的发生;同时因热管封头一段与水套不在焊接,可以自由伸缩,解决了工况波动导致水套管应力拉裂的问题。如图5所示。

图5 热管尾端封头位置示意图(改造后)

6 结论

热管管内积聚不凝性气体,会使热管尾端温度降低;水套管内结垢,会使热管尾端温度上升。改进热管锅炉设计,如汽包进水位置设在汽包中部,而从两端间隙排污;加大下降管和上升管的管径;改变联箱排污管位置,消除排污死角等,都能使锅炉的水循环得到优化。使用纯水能极大改善锅炉给水水质,有利于锅炉长期稳定运行。2012年,制酸二系列低温锅炉更换时,采用了上述改进措施,至今,锅炉运行稳定。但是受限于水套管式热管锅炉设计限制,热管的使用寿命虽然得到提高,但是因管内不凝性气体的不断累积,换热效率持续下降,最终只能更换。

[1]曹霞.热管锅炉在烟气制酸装置转化系统中的应用[J].硫酸工业,2006(6):46-49.

[2]魏海彬,周志宏.热管余热锅炉效率下降分析及处理[J].铜业工程,2012(5):15-17.

[3]庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000:132.

[4]郎逵,乔中复,等.热管技术与应用[M].沈阳:辽宁科学技术出版社,1984:138-139.

[5]黄国道,谢中建.热管锅炉在金隆铜业硫酸装置的应用实践[J].硫酸工业,2010(3):40-43.

[6]张化刚,韩耀强,曹汝俊.热管蒸汽发生器在大型硫酸装置中的设计与运行[J].硫酸工业,2011(1).