砷滤饼加压浸出生产实践

胡 滔,魏海彬

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

1 引言

贵溪冶炼厂1990年引进日本住友金属矿山公司东予冶炼厂湿法三氧化二砷生产技术建成了每月生产100t三氧化二砷的装置,该套装置经过10多年的不断完善改进,至三期工程竣工后日处理硫化砷滤饼能力由当初的23t提高到50t,三氧化二砷成品年产量达到1100t以上。为了适应工厂的进一步发展,解决铜冶炼行业含砷物料无害化处理的难题,回收铜、铼、铋等多种有价元素,实现集团公司节能减排、循环经济的战略目标。2007年原亚砷酸车间进行了为期1年的硫化砷滤饼加压浸出工业化试验,并于2008年一次性投料生产成功,项目的投产成功标志着我国砷物料处理技术由国外引进转变为国内自主研发的质的飞跃[1]。经过多年的不断改造,目前砷滤饼日均处理量80t,年产成品三氧化二砷2300t。

2 含砷物料处理工艺简介

贵冶含砷物料处理工艺的核心是砷滤饼的加压浸出工艺,与传统的硫酸铜置换法相比,加压浸出砷滤饼的工艺流程短,设备占地面积小,反应时间短,可根据原料总砷含量合理灵活的控制反应时间,保证砷浸出率。反应过程中不需要添加铜粉,极大地降低了生产成本,废渣中有价稀有元素得到了较高的富集[2]。

浆化工序产生的混合浆液,通过泵输送至反应釜内进行加温、加压,使在常温下不宜进行反应的砷滤饼,在高温高压的条件下与空气中的氧气进行反应。

主要反应方程式如下:

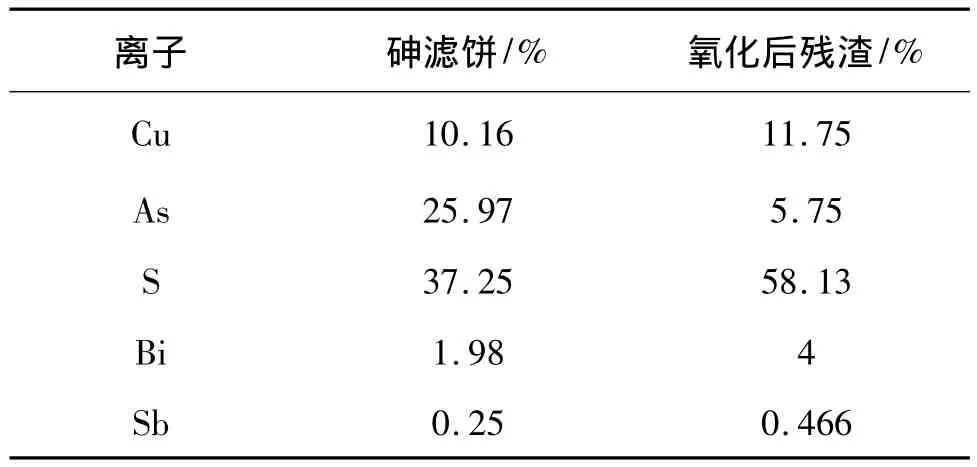

此反应的主要目的是利用两者溶解度的不同[3],将三价砷氧化为溶解度更高的五价砷进入液相,提高砷在液相中的浓度,为砷的富集、下一步提取创造条件。经过氧化后的反应釜排出液进行冷却、过滤,滤液进入还原槽与二氧化硫发生还原反应,还原结晶生成高纯度三氧化二砷。在这个过程中,难溶解的 Cu、Bi、Sb、S 等元素进入渣相富集,易溶解的Re随砷一起进入液相并循环富集,为这些稀贵金属的提取创造有利条件[4]。砷提取前后滤渣成分对比见表1。

砷滤饼处理工艺流程简图见图1。

表1 砷提取前后滤渣成分

图1 砷滤饼处理工艺流程图

3 加压浸出工艺的优点

(1)工艺流程短,项目投资少,整个工艺流程可实现高度自动化,操作简单。设备结构紧凑,占地面积仅为常压浸出工艺占地面积的1/3。

(2)反应时间短,生产效率高。加压浸出所需时间2h,较传统工艺8h相比缩短了70%的生产时间,提高了生产效率。

(3)砷、铜浸出率均高于90%,铼浸出率约为75%左右,浸出率高于国外工艺水平,其它有价金属在反应过程中得到了有效的富集,浸出后的渣率低,为13%,大幅低于同行业水平。

(4)反应过程无需添加铜粉做催化剂,降低了生产成本。吨砷电耗也大幅度下降,由4300 kW·h下降至3300 kW·h。

4 经济技术指标

加压浸出工艺投入生产运行后,车间经过多年的生产实践改造,各项生产经济技术指标稳步提升,生产产量屡创新高。主要经济技术指标见表2。

表2 主要经济技术指标

加压浸出工艺的投入,原有铜粉浸出生成硫酸铜工序取消,电单耗和生产成本都急剧降低。2012年之后,随着含砷物料的增加,系统满负荷生产,吨砷电单耗下降趋势更为明显。

5 生产中存在的问题及解决方案

(1)原有的硫化砷滤饼使用渣斗盛装倒运,工作量大,成本高,现场工作环境差,地面防腐层在叉车的碾压下易造成表层破碎及酸液渗漏。为解决这一问题,车间在As压滤机下方增加了直接浆化槽,压滤机脱下来的As滤饼直接在其下方的槽内化浆,然后通过泵及管道输送到下道工序,极大地改善了现场环境,节约了生产成本,同时降低了劳动强度。

(2)含As物料成分复杂且波动很大,在氧化浸出过程中,难以准确判断As的氧化程度,容易出现氧化不足或过度氧化。氧化不足会导致氧化后滤渣含As偏高,As的直收率低;过度氧化会造成Cu、Bi、Sb等杂质进入液相,容易造成管道堵塞、离心分离机滤网板结、As2O3结晶颗粒细等问题[5]。目前还没有很好的技术手段可以直接检测砷的氧化程度,主要还是从稳定原料成分、调整系统开路量入手,根据反应温度变化及操作经验来控制砷的氧化程度。

(3)砷浸出液中含 Cl-2g/L、F-0.5g/L、H2SO4150g/L,在高温、高压下,对金属设备的腐蚀非常严重,尤其是在反应釜内部,换热盘管及釜体腐蚀严重,对设备的材质及选型要求较高。目前反应釜内换热盘管采用钛管、反应釜釜体采用复合钛、反应釜进出物料自动阀选用316L材质的旋塞阀。在日常操作中,为降低液相中Cl-、F-浓度,将过滤砷滤饼的压滤机增加水洗砷滤饼程序。同时,维持液相一定的Cu2+,减缓对设备的腐蚀。

6 结语

铜冶炼含砷物料是生产过程中产生的危险固体废渣,是有色金属冶炼的主要污染物之一[6]。随着近几年的国内冶炼生产规模的扩张,含砷物料的量还将不断增长。贵溪冶炼厂加压浸出工艺的投入使用,提升了含砷物料的处理量,且工艺稳定,成本低,每年可处理含砷物料2.5万t。实现了含砷物料的无害化处理及有价元素的富集、浓缩,为稀贵金属的提取创造了有利条件,促进了冶炼行业的可持续循环发展。

[1]余新华.炼砷工艺的发展及加压浸出工业实验[J].铜业工程,2008(3):30-32.

[2]朱晓宇,伍伟.贵溪冶炼厂亚砷酸车间节水实践[J].江西能源,2003(2):10-11.

[3]冯树屏.砷的分析化学[M].北京:中国环境科学出版社,1986:183-185.

[4]刘昌勇.贵溪冶炼厂亚砷酸生产工艺[J].有色冶炼,1998(2):8-10.

[5]欧阳辉.贵溪冶炼厂亚砷酸工艺综述[J].有色金属,1999(4):10-12.

[6]张学洪,朱义年,刘辉利.砷的环境化学作用过程研究[M].北京:科学出版社,2009:1-2.

——非均布滤饼的局部比阻与平均比阻的测定与计算方法