钼酸铵生产工艺优化浅析

曹学忠

(江西铜业集团公司德兴铜矿,江西德兴 334224)

1 引言

目前江西德兴铜钼矿利用自产钼精矿焙烧得到钼焙砂直接氨浸、净化、酸沉、烘干包装的工艺生产钼酸铵产品[1]。随着工业的快速发展,钼酸铵产品作为一种化工和冶金原料,用户对产品的质量的要求越来越高[2]。德兴铜矿根据自产钼精矿含铜较高的实际情况,提出了优化钼酸铵生产工艺建议,通过试验研究,确定了较佳工艺条件。利用优化后生产工艺生产钼酸铵,一方面可有效降低焙砂中铜杂质的含量,从而减轻后续氨浸、净化操作的难度,降低了硫化铵的单耗,有效地提高钼酸铵产品的品质和纯度,另一方面提高了钼铼分离效果,大大利于后续铼作业回收。

2 优化前的钼酸铵工艺

2.1 优化前的预处理工艺流程

德兴铜矿采用上述的半湿法工艺流程对自产的高铜钼精矿进行加工,生产钼酸铵和铼酸铵等产品。其工艺流程见图 1[3-4]。

图1 优化前的钼酸铵生产流程

2.2 优化前工艺的特点及不足

由于自产钼精矿含铜等杂质较高,采用该工艺生产钼酸铵,一方面一次氨浸液除铜等杂质时,硫化铵用量增加,终点难以控制,造成钼酸铵生产成本的增加,同时还会影响钼酸铵产品的质量和晶型,且氨浸渣中钼含量较高,一般可达15% ~16%,导致钼综合收率不高;另一方面焙砂中铼金属经氨浸、酸沉后进入酸沉母液中,大大地被贫化,不利于对铼金属回收。

3 优化后的预处理工艺

德兴铜矿针对自产的焙砂含铜较高的实际情况,对上述钼酸铵生产工艺进行了优化,增加钼焙砂预处理工序,对钼焙砂进行预先处理,达到既除去杂质[5],又深层氧化钼盐,同时实现钼铼有效分离的目的。

3.1 钼焙砂预处理加酸种类分析

钼精矿焙烧后的焙砂中杂质多以氧化物和钼酸盐的形式存在,其中有部分氧化物、钼酸盐不溶于水,并且在氨浸过程中与氨水反应很慢。酸盐钼焙砂预处理工序就是加入酸和酸沉母液对钼焙砂进行预处理,使溶于水的金属氧化物杂质进入液相而除去,并通过酸调节预处理液pH值,将不溶于水的金属氧化物杂质变为可溶性盐进入溶液而除去,同时将不溶于水与氨水作用很慢的钼酸盐变成微溶于水而溶于氨水的钼酸,为生产含杂量低的钼酸铵产品提供可靠的保证。目前可加入的酸主要有硫酸、盐酸和硝酸。由于硫酸不具有氧化性,因此不能将钼焙砂中不溶或难溶钼盐转为可溶性的钼盐,不能确保钼综合收率;盐酸虽具有强氧化性,但由于存在氯离子,对设备腐蚀严重,且钼酸铵产品中夹带氯离子,不适用于钼精深加工;使用硝酸,一方面具有强氧化性,另一方面设备使用寿命较长,且钼酸铵产品纯度好,适用于钼后续精深加,因此确定使用硝酸进行钼焙砂酸盐预处理。优化后的工艺流程见图2。

3.2 优化前后工艺流程对比分析

由于原流程没有焙砂预处理工序,不能有效去除铜铁等杂质,增加了焙砂氨浸时除杂的难度,且铼金属未得到有效回收。

图2 优化后的钼酸铵生产流程

优化后的流程增加了2段逆流预处理工艺,大大去除了铜铁等杂质,降低了硫化铵原料单耗,保证了钼溶液的质量,同时铼金属得到有效分离和富集,有利于铼金属的综合回收。

3.3 钼焙砂预处理工艺条件优化

钼焙砂用硝酸溶液对钼焙砂进行预处理,除去焙砂中大部分杂质,再用液氨浸出滤饼中钼,使钼在溶液中以(NH4)2MoO4体系存在,浸出液经过进一步除杂、净化处理后,经硝酸酸沉、烘干包装得到钼酸铵产品。

酸洗MeMoO4+2HNO3=H2MoO4+Me(NO3)2(Me=Fe、Cu、Mg、Ca 等金属离子)

焙砂预处理试验:就是用结晶母液对焙砂进行浆化,通过加入硝酸调节pH值加热处理一定的时间达到除去大部分杂质的目的。因此需要研究预处理的固液比、温度、时间、pH值等因素对除杂质Cu、Ca、Fe效果。同时要求达到钼损失尽可能低的目的。

该试验所用样品是钼精矿氧化焙烧后所得钼焙砂。其杂质元素含量见表1。

表1 钼焙砂杂质元素含量

3.3.1 固液比条件试验

通过改变预处理固液比,考察预处理除杂质效果的影响,试验结果见表2。

表2 固液比条件对除杂效果试验

由表2可知,固液比对除Ca、Fe率影响不明显,但是固/液的比值过小,造成料液体积增加,固/液比值过大不利于浆化或者浆化不够理想,达不到预期除Ca、Fe等效果。因此选定固液比为1∶2.5为宜。

3.3.2 温度条件试验

通过改变预处理温度,考察预处理除杂效果、钼损失和铼浸出率的影响,试验情况见表3。

表3 温度条件对除杂效果的试验

由表3可知,随着温度的升高,除Cu、Ca、Fe等效果越好,但是温度超过95℃以后除Ca、Fe率效果不明显,另外温度过高对设备的安全性能要求也就越高,因此确定95℃为宜。

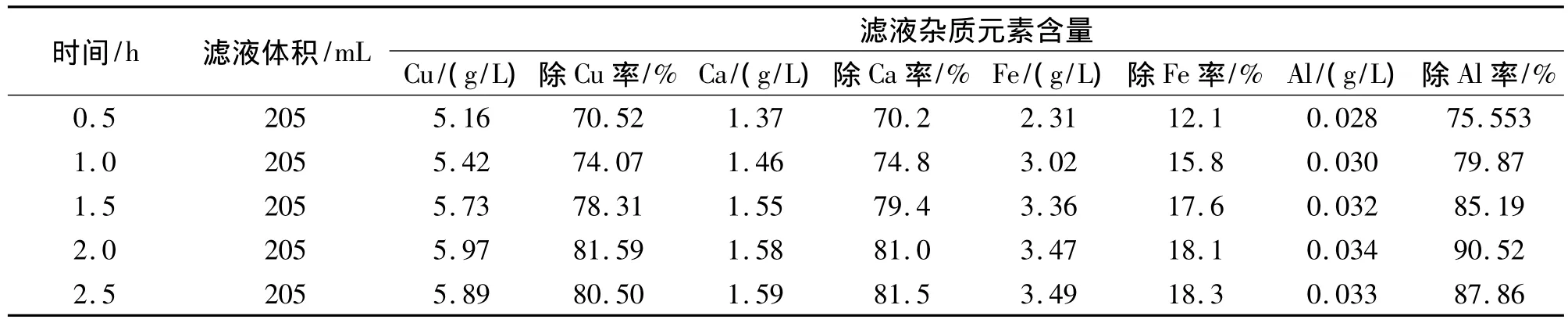

3.3.3 时间条件试验

通过改变预处理时间,考察预处理除杂效果。试验结果见表4。

表4 时间条件对除Cu、Ca、Fe等效果试验

由表4可知,时间超过2h以后,除Ca、Fe效果不明显,但作业时间太长,不利于组织生产。因此确定到温后搅拌2h为宜。

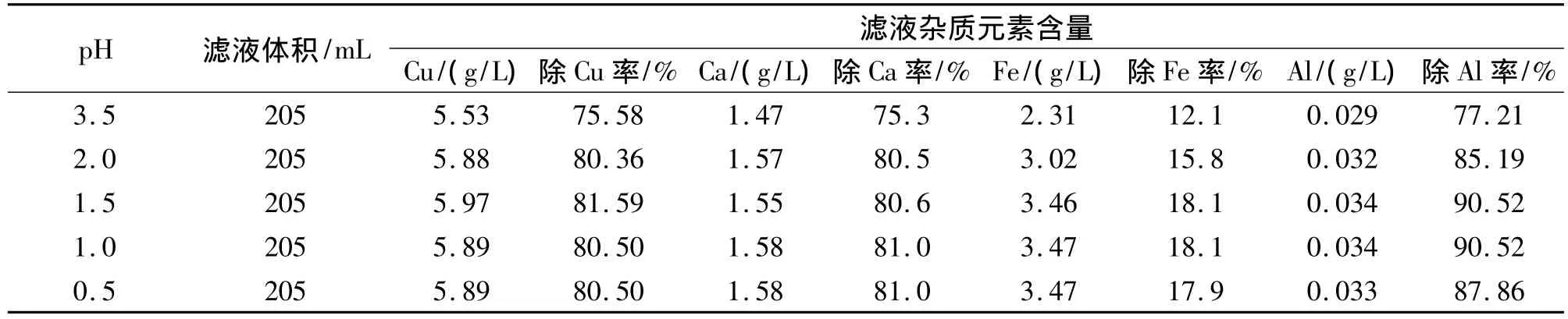

3.3.4 pH值条件试验

通过改变溶液体系pH值,考察预处理除杂效果,试验结果见表5。

表5 pH值条件对除杂效果试验

由表5可知,通过pH值降低对除Ca、Fe等效果也越好,但是降至pH值1.5后除Ca、Fe等效果不明显,因此确定pH1.5为宜。

经过上述4组试验可确定硝酸预处理最佳工艺条件是:固液比1∶2.5,温度95℃,pH 值为 1.5,到温度后恒温搅拌2h。

4 结论

(1)与原工艺相比主要优化的是:采用新工艺,增加了预处理作业的次数,提高了预处理作业除杂的效果,进一步降低钼焙砂中铜的含量,减少硫化铵的消耗,提高了钼铼分离效率;降低了滤饼的水份,提高了作业效率。

(2)确定了硝酸预处理最佳工艺条件,固液比1∶2.5,温度95℃,pH 值为1.5,到温度后恒温搅拌2h。

(3)新工艺在生产实际应用中取得了良好的效果,有效地提高了预处理作业效率。滤饼中铜等杂质含量稳定在0.1%以下,滤饼水份稳定在15%左右,保证了滤饼的质量,为氨浸工序创造了有利条件,降低了钼酸铵生产操作难度,提高了钼酸铵产品的品质和纯度[6]。

(4)与优化前相比,优化后的工艺预处理焙砂,滤饼中铜含量由1.5%下降到0.1%以下;硫化铵单耗可下降66%以上;铼分离率由80%提高到93%以上,提高了13个百分点以上。

(5)有效地降低了硫化铵的单耗。使用优化后工艺生产的滤饼氨浸与相比优化前工艺生产的滤饼氨浸,其硫化铵单耗下降了三分之二以上。

(6)提高钼铼分离效果,铼的分离比率由80%提高到93%以上。

(7)该工艺可提高钼铼技术指标,有利于企业进一步提高经济效益,对于同行业钼铼综合回收具有一定的借鉴作用。

[1]龚益彬.新技术公司钼精矿加工生产综述及发展对策[J].铜业工程,2008(4):18-20.

[2]李来平,刘燕,王国栋,等.钼酸铵生产技术发展现状[J].中国钼业,2012(4):2-5.

[3]李辉,唐丽霞.钼酸铵生产工艺与技术进展状况分析[J].中国钼业,2009(6):41-43.

[4]何树荣.钼酸铵生产的湿法冶炼工艺[J].中国钼业,2012(5):12-16.

[5]袁茂强,曾雪.钼酸铵溶液深度净化工艺探索[J].中国钼业,2003(3):19-21.

[6]张文钲.提升产品质量,促进钼业可持续发展[J].中国钼业,2007(5):3-8.

——非均布滤饼的局部比阻与平均比阻的测定与计算方法