充填开采工作面沿空留巷技术探讨

摘 要:五沟煤矿生产任务重,接替紧张,掘进单进水平低,为保证工作面正常接替,五沟煤矿对充填开采首采工作面机巷进行了沿空留巷,先后采用了“垒砌矸石墙+半断面”沿空留巷支护方法、“垒砌矸石墙+锚栓”沿空留巷支护方法、“π型钢梁+单体支柱”沿空留巷加强支护方法,通过不断改进,确定了最适合五沟煤矿的沿空留巷支护方法即“π型钢梁+单体支柱”沿空留巷加强支护方法。

关键词:沿空留巷 单体液压支柱 加强支护

中图分类号:TD353 文献标识码:A 文章编号:1672-3791(2013)06(c)-0036-02

皖北煤电集团五沟矿目前主采煤层10煤,平均倾角8°,为优质焦煤。矿井初步设计留设了60~91m的防水煤岩柱,压煤3664.4万吨,资源损失严重。如何在保证安全的基础上使煤炭资源开采量最大化,对于实现五沟煤矿经济高效可持续发展具有重要意义。为此,皖北煤电集团公司在2009年8月与中国矿业大学合作开展《五沟煤矿含水层下矸石充填开采可行性论证》,利用该方法解决五沟煤矿水体下安全采煤问题,解放了大量的含水层下呆滞的煤炭资源,可将开采上限提高至-255 m,使五沟煤矿解放煤炭储量3155万吨,延长了矿井服务年限;其次矸石充填能够大幅度减轻地表塌陷,保护地面建筑和农田,实现矿区资源开发和生态环境的和谐发展。在充填开采基础上五沟煤矿采用沿空留巷技术,将第一个充填面的机巷留作第二个充填面的风巷,留巷可以节省巷道施工费用,缩短准备工期,为以后的沿空留巷施工进行了技术储备,为沿空留巷支护设计提供了技术数据。

1 原机巷基本情况

充填开采工作面机巷设计断面为近矩形:正常段净宽×净高=4.6 m×2.8 m。

充填开采工作面机巷(面向切眼方向)左帮采用左旋无纵筋高强螺纹钢锚杆配合M60钢带、金属菱形网联合支护,右帮采用左旋无纵筋高强螺纹钢锚杆配合“W”型钢带、金属菱形网联合支护,间排距均为700×800 mm,锚固力不小于60 kN,采用1卷K2350型快速树脂锚固剂锚固。

长M60钢带为:净长×净宽=1900×60 mm;短M60钢带为:净长×净宽=1000×60 mm。

长W型钢带为净长×净宽=1900×180 mm;短W型钢带为:净长×净宽=1000×180 mm,厚度均为3 mm。

锚索规格为Φ15.24×7300 mm,锚索托盘规格:长×宽×厚=250×250×16 mm,锚索间排距为1500×2400 mm,锚固剂型号为:K2350,Z2350每孔各2卷树脂锚固剂,快速锚固剂装入里端;锚索每排2根,矩形沿巷中对称布置。

2 沿空留巷采用的方法

2.1 “垒砌矸石墙+半断面”沿空留巷支护方法

(1)顶板加强支护。

顶板加强支护采用垒砌矸石墙加半断面加强支护的支护方式。垒砌矸石墙宽度3000 mm,半断面加强支护采用11#矿用工字钢与锚索联合支护的方式,顶梁两根悬吊锚索。11#矿用工字钢梁长度为1200 mm,垂直于巷道走向紧靠巷道顶板布置,排距400 mm。工字钢上布置两根锚索,锚索规格为Φ×L=15.24×7300 mm,锚索间距为700 mm,工字钢外端头距锚索200 mm,接榫端距锚索300 mm。工字钢通过与采空区加强支护工字钢接榫和顶板锚索联合固定。顶梁相邻两个工字钢梁用一套拉杆连接,拉杆采用8#槽钢加工而成,11#矿用工字钢棚腿长度为3240 mm。

(2)采空区侧巷帮加强支护。

采用11#矿用工字钢架单腿棚的支护方式。11#矿用工字钢棚腿沿巷帮与底板成80°角布置,对应于顶板加强支护的半断面工字钢梁,排距400 mm,上端头与工字钢梁接榫,下端头插入底板300 mm。工字钢下部距底板向上300 mm的位置布置卡缆,工字钢外侧铺设搪柴棍和钢筋网,钢筋网直径Φ6 mm,每片钢筋网的规格为B×L=1000×1700 mm,钢筋网网格尺寸为100×100 mm,钢筋网采用双股12#铁丝固定在棚腿上,相邻两片钢筋网的搭接长度为200 mm,采用双股12#铁丝固定。每相邻的两个工字钢棚腿使用两套拉杆连接固定,拉杆采用8#槽钢加工而成。

(3)采用此种方法沿空留巷,当工作面推进到70 m后,后方架棚支护棚腿弯曲、错茬、钻底情况严重,失去架棚作用,为保证安全我矿放弃了此种支护方法。

2.2 “垒砌矸石墙+锚栓”沿空留巷支护方案

2.2.1 巷旁垒砌矸石墙支护方式

巷旁垒砌矸石墙宽度为3000 mm,高度接顶接底,并使用规格为Φ×L=20×3300 mm全螺纹式锚杆配合钢筋网、KTM3“W”型钢带和梯子梁进行固定。锚杆间排距为600×800 mm,顶锚杆距离顶板为500 mm,底锚杆距离底板为500 mm,每排4根锚杆,两头均使用托盘与相配套的螺栓进行固定。矸石墙外侧铺设钢筋网,网片搭接长度不小于100 mm,连网丝由12#铁丝双股双排扣扎结。“W”型钢带与梯子梁采用“十字”交叉布置的方式,垂直于巷道顶底板布置的为长度2400 mm的“W”型钢带,宽度183 mm,厚度3 mm,安装于钢筋网的外侧和矸石墙内侧;沿巷道走向布置的为梯子梁,用Φ12的钢筋制作,宽度70 mm,长度900 mm,两端各分布1个锚杆固定孔,锚杆固定孔间距800 mm,安装于“W”型钢带的外侧。

2.2.2 巷道顶板加强支护方式

顶板采用规格为Φ×L=15.24×7300 mm的锚索加槽钢进行加强支护。在原机巷沿巷道走向布置一列锚索,锚索距离矸石墙侧帮300 mm,间距1600 mm。每两根锚索之间穿一根10#槽钢,长度2000 mm。在垒砌矸石墙顶板上方,以矸石墙墙体中线对称布置2根锚索,锚索间排距为1500×1600 mm。

2.2.3 采用此种方法,当工作面推进101 m时,沿空留巷内锚杆、锚索托盘脱落,顶板出现冒顶现象,此种支护方法失败。

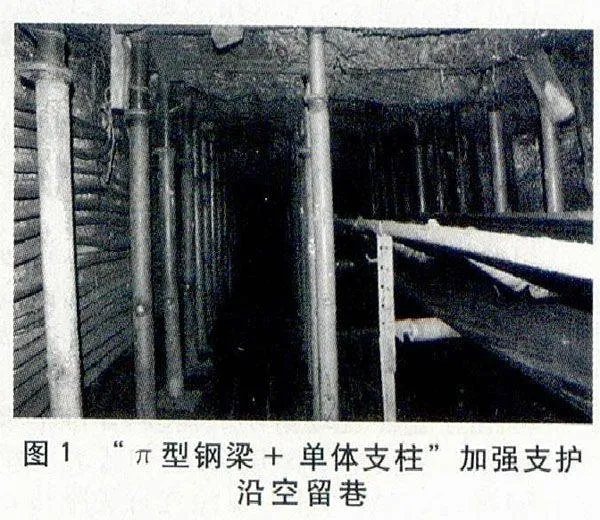

2.3 “π型钢梁+单体支柱”加强支护方法

2.3.1 具体方法

采用的单体支柱型号为DW35-180/100X,设计每根π型钢梁由三根单体支柱支撑,其中皮带机道两侧的单体支柱之间的距离为1900 mm,轨道两侧的单体支柱之间的距离为1750 mm。靠近实体煤帮侧的单体支柱距实体煤帮距离为500 mm,靠近垒砌矸石墙侧的单体支柱距离矸石墙的距离也为500 mm。

π型钢梁沿巷道的倾向布置,采用的π型钢梁长度为4.0 m,排距为800 mm,π型钢梁两端距实体煤帮和垒砌矸石墙的距离分别为300 mm,π型钢梁采用单体液压支柱支撑。

2.4 优点

这种布置方式更能适应工作面矿压变化的需要,对顶板变形移动的控制效果明显,目前我矿采用此种支护方法已成功留巷300 m,效果明显,不影响下一个工作面使用。(如图1)

3 结论

采用“π型钢梁+单体支柱”加强支护方法能最大限度的消除压、漏、推顶隐患,防止发生各种类型的冒顶事故;能保持顶板完整性,减少顶板下沉量,且单体液压支柱能够回收利用,所需费用最少。

参考文献

[1]钱鸣高.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]侯朝炯,郭励生.煤巷锚杆支护[M].徐州:中国矿业大学出版社,1999.

[3]刘素花.浅埋煤层局部充填开采隔水层稳定性规律及其数学模型研究[D].西安科技大学,2011.