组坯方式对竹木复合层积材胶合性能的影响

陈国宁 ,孙正军 ,陈桂华 ,刘焕荣 ,崔 乐

(1.国际竹藤中心,北京100102;2.中南林业科技大学,湖南 长沙 410004)

组坯方式对竹木复合层积材胶合性能的影响

陈国宁1,2,孙正军1,陈桂华2,刘焕荣1,崔 乐2

(1.国际竹藤中心,北京100102;2.中南林业科技大学,湖南 长沙 410004)

竹材和木材都是各向异性材料,其纹理对其表面性能和胶合性能都有重要影响。本研究采用了双切口拉伸试验方法和浸渍剥离试验方法,对比分析竹层板与杨木单板垂直纹理和平行纹理两种组坯方式制备的竹木复合层积材的胶合性能和破坏模式,旨在为生产强度高、尺寸稳定性好的结构用竹木复合材料制备工艺提供理论依据。结果表明:横纹组坯方式生产的竹木复合材在试验中的破坏模式主要为材料被破坏,其胶合强度更好;由于竹拼板间横向强度较差,用该工艺生产出的竹木复合材作为Ⅰ类人造板其胶合强度不合格,作为Ⅱ类人造板的胶合强度合格。

竹木复合层积材;组坯方式;胶合强度;双切口拉伸试验;浸渍剥离试验

竹木复合材料是以人工林木材和竹材为主要原料,按照木质单板层积材的组坯方式,将竹拼板和木单板均按顺纹方向或者顺纹横纹交错的方向层积胶合而成的板材。近年来,竹木复合材料发展迅速,已经由传统的非结构用材发展为新型结构用材,其应用领域也由家具、室内装潢等行业发展到建筑、船舶、运输等高性能材料需求行业。受竹材资源分布影响,竹材加工及竹木复合材料的研究主要集中于日本、印度、印尼等亚洲国家,其中我国在这方面的研究一直处于领先地位,许多产品已经得到产业化。印度和泰国是世界上生产商品竹较多的国家,其竹子主要是用来造纸,竹材占整个造纸业原料来源的60%以上,另一个用途是将竹子与混凝土复合制成竹筋混凝土构件用于建筑,但更深入的研究并没有进行[1-3]。

竹木复合材料结合了竹材和木材的优良特性,但是对于二者之间胶合性能的探索是个长期而复杂的课题,由于竹材渗透性差、粘结强度低,以往的竹木复合材料的制作大多采用涂胶方式并在热压工艺下进行,但对其胶合性能的好坏并没有做出深入具体的研究。其中部分研究人员做了一部分前期工作,如于文吉研究员、王戈研究员对影响胶合的竹材表面性能进了研究[4-6]。木质复合材料、木塑复合材料以及树脂基复合材料界面研究涉及了界面研究的各种测试方法、形成了较为完善的研究体系,可以为界面性能研究提供借鉴。

本研究将A级竹片[7]拼成的截面规则、无间隙竹拼板和杨木单板进行浸胶,使用冷压热固化工艺制作竹木复合材料。(冷压热固化即先将板材在模具中组坯,然后再用压机加压,后将模具定形使压力保持稳定,最后在干燥箱中加热固化,制成板材。)此工艺由于薄杨木单板的存在,使得竹单板在厚度方向上彼此之间有稳定的胶层;其次,其横向之间实现了无缝连接,使得竹拼板本身的缺陷减少,进而有效的提高了竹木复合材料性能;另外,冷压热固化工艺缩短了材料的制作时间,进而有效的提高了生产效率。近年来国内外相关专家学者对竹木复合材料进行了广泛研究,但大多集中在新产品开发及宏观力学性能方面[8],对于胶合强度及破坏模式方面的报道较少。本研究采用双切口拉伸试验法[9]和浸渍剥离试验法对竹木复合材料的胶合强度进行了测试,测试出了使用如上冷压热固化工艺生产出的竹木复合板材的胶合强度,并对破坏模式进行了分析,以期为竹木复合材料的后续使用提供可靠的实验数据与理论支持。

1 试验材料与方法

1.1 试验材料

1)毛竹:Phyllostachys pubescens,4 a 生,采自浙江省新昌县,平均胸径约为10 cm,高度约为7 760 mm,无虫眼、霉变等缺陷。加工好的竹条厚度为 3 mm,宽度为 7.5 mm,长度为 2 000 mm。将14根竹条用热熔胶线粘接在一起,做成竹拼板。

2)意杨:Populus euramevicana,产于江苏丰县,胸径约为60 cm,单板等级为一级,厚度为0.5 mm,含水率8%~10%。

3)胶粘剂:采用环氧树脂与醇溶性酚醛树脂按照3∶2比例进行混合,丙酮作为稀释剂进行调和制备的胶黏剂。固体含量为40%~45%,作为制备竹木复合层积材的胶黏剂。环氧树脂:树脂型号 WSR618(E-51),环氧值(100 g)为0.48 ~ 0.54,粘度(40 ℃)≤ 2 500 MPa·s,无机氯值(100 g)≤ 0.000 8,有机氯值≤ 0.014,挥发份≤1.5%。 醇溶性酚醛树脂2 124,游离酚≤10%,固体含量:75.8%~76%。

1.2 竹木复合材料制备工艺

1)干燥:将竹拼板和杨木单板进行干燥至含水率为8%~10%;

2)对竹拼板进行等离子处理:竹拼板通过等离子处理机的处理后,可增强其表面的附着力,以便可以更好的完成之后的浸胶环节。处理后迅速进入浸胶环节;

3)对竹拼板和杨木单板浸胶,浸胶后竹拼板含胶量为4.2%,杨木单板含胶量为35.6%。

含胶量的计算方法:

4)组坯:3层组成单元,采用杨木单板的纹理方向与竹拼板相同(顺纹)和垂直(横纹)两种方式。具体组坯方式如图1。

图1 两种不同的组坯方式Fig.1 Two different assemble patterns

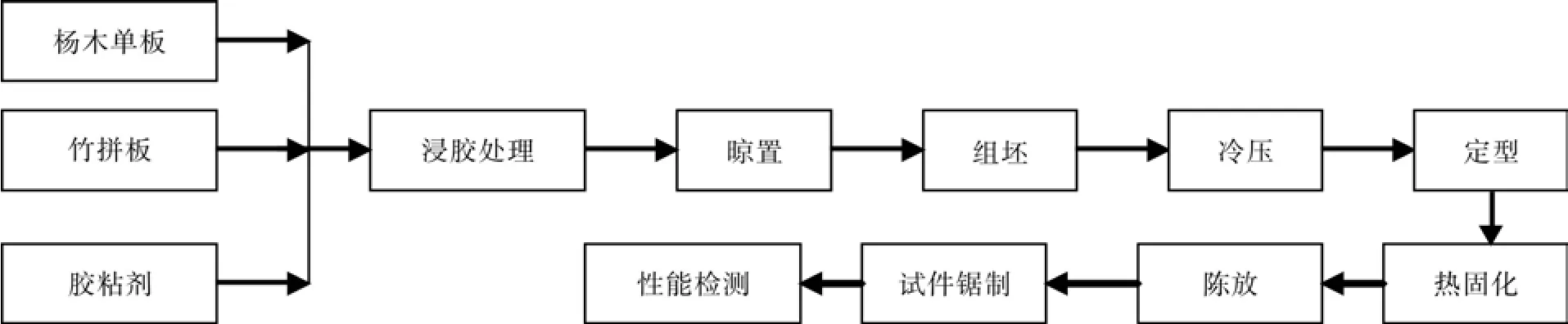

5)压制工艺:采用冷压热固化工艺制作,冷压压力为7 MPa。竹木复合材料固化温度为130~135 ℃,连续固化时间为15~16 h。生产工艺流程如图2:

图2 生产工艺流程Fig.2 Technological process of production

1.3 试验设备

冷压机(青岛国森机械有限公司生产)、数显恒温水浴锅HH-4(国华电器有限公司)、电热鼓风干燥箱(上海一恒科学仪器有限公司)、instron5582万能力学试验机等。

1.4 测试方法

双切口拉伸试验依照标准GBT 9846-7进行。双切口拉伸试件的锯制:胶合强度试件的开槽宽度和深度按照图3所示尺寸和要求进行(由于杨木单板厚度为0.5 mm,压制成板材后厚度小于0.5 mm,可视作2层竹拼板间的胶层,故在图中不需要单独将杨木单板表示出来)。试件的槽口深度应锯过胶层止,刚好锯过该胶层。试件开槽要确保测试受载时一半试件芯板的旋切裂隙受拉伸,而另一半试件芯板的旋切裂隙受压缩,即应按胶合板的正(面板)、反(背板)方向锯制数量相等的试件。试件锯制的误差应不大于0.5 mm。

图3 双切口拉伸试件尺寸Fig.3 Double notch tensile specimen size

浸渍剥离试验GBT 17657-1999进行。分别使用Ⅰ类和Ⅱ类浸渍剥离试验方法对被测竹木复合材进行测试。

双切口拉伸试验每种组坯方式的试件数为12个,浸渍剥离试验每种测试方法使用的试件数为10个。

2 实验结果与分析

2.1 不同组坯方式竹木复合层积材的胶合强度影响

双切口拉伸试验数据显示顺纹3层竹木复合材的胶合强度最大3.29 MPa,最小2.13 MPa,平均值为2.57 MPa。横纹3层竹木复合材的胶合强度最大值5.38 MPa,最小2.17,均值4.12 MPa。主要原因是由于按照顺纹的组坯方式生产的材料在试验中的破坏方式是胶层的破坏,而横纹的组坯方式生产的材料在试验中主要是材料本身被破坏,所以横纹组坯生产的竹木复合材的胶合强度要比顺纹组坯生产的竹木复合材的胶合强度要优良。试件的典型破坏如图4,图5。

表1 双切口拉伸试验结果Table 1 Two incisions tensile test results

图4 平行纹理典型破坏模式Fig.4 Typical failure mode of parallel texture

图5 垂直纹理典型破坏模式Fig.5 Typical failure mode of vertical texture

根据照片及试验结果分析:垂直纹理试件的破坏出现在竹拼板的破坏上,由于胶层保存比较完好,所以其表现出胶合性能较强,平行纹理试件的破坏主要是竹拼板与杨木单板间的胶层上,照片中胶层已经被拉开,所以表现出的胶合性能比较弱。综上所述胶合强度优良的试件主要是材料被破坏,胶合强度较差的试件主要是胶层的破坏。

2.2 浸渍剥离破坏方式分析

根据 GBT 17657-1999 Ι类和 ΙΙ类胶合板浸渍剥离试验方法,分别对两种组坯方式竹木复合层积材进行试验,发现通过Ⅰ类试验方法测试后的试件总体表现为胶层开裂非常严重,竹拼板间的胶层全部开裂,竹拼板与杨木单板间的胶层大部分均表现为大面积开裂,少部分材料的胶层完全开裂,根据GBT 17657-1999,材料的胶合性能不合格。其主要原因是由于竹拼板间不存在胶层,所以其横向强度比较差,在浸渍时会出现开裂并使杨木单板和竹拼板间的胶层受到额外的拉力作用,增加了胶层的负荷并最终被破坏。典型材料的破坏方式如图6。

图6 胶层大部分开裂Fig.6 Crackings occurred on most of cementation planes

通过Ⅱ类试验方法进行试验的试件总体表现表现为开裂不严重,竹拼板间的胶层出现明显开裂,竹拼板与杨木单板的胶层开裂并不明显,根据GBT 17657-1999,竹拼板与杨木单板的胶合强度合格。典型开裂情况如图7。

图7 胶层有微小开裂Fig.7 Tiny cracking occurred on cementation planes

根据试验结果可以得出结论,被测竹木复合材作为Ⅰ类人造板其胶合强度不合格,作为Ⅱ类人造板竹拼板与杨木单板的胶合强度合格,但竹拼板间的胶合强度不合格。由于竹拼板间的胶合强度不够,在浸渍时开裂,这种情况对于竹拼板与杨木单板的胶合强度是有影响,使竹拼板与杨木单板间的胶层完全开裂。因此,采用该工艺制备的竹木复合层积材应避免在湿度和温度过高的环境中使用,最好用做室内构件。

3 结 论

1)采用杨木单板为横纹的组坯方式生产出的竹木复合材的胶合强度要好于顺纹的组坯方式生产的竹木复合材。

2)在浸渍剥离试验中作为Ⅰ类人造板其胶合强度不合格,作为Ⅱ类人造板竹拼板与杨木单板的胶合强度合格。

[1] 李晓华,郭伟峰,孙正军.竹木复合材料胶合强度与破坏模式[J].木柴加工与机械,2012,23(6)∶12-15.

[2] 马红霞.毛竹/杨木复合材料界面胶合性能及其影响因素研究[D].北京∶中国林业科学研究院,2009.

[3] 江泽慧,王 戈,费本华,等.竹木复合材料的研究及发展[J].林业科学研究 ,2002, 15(6)∶ 712-718.

[4] 于文吉.竹材表面性能及力学性能变异规律的研究(D).北京∶中国林业科学研究院,2001.

[5] 胡 娜,吴志平,王国栋,等.木粉/聚乙烯阻燃复合材料的阻燃特性和力学性能研究[J].中南林业科技大学学报,2012, 32(1)∶ 28-32.

[6]王 戈.毛竹/杉木层积复合材料及其性能[D]. 北京∶中国林业科学研究院,2003.

[7] 郭伟峰,孙正军.竹木层积材层间剪切强度的研究[J].木材加工机械 ,2012, 2∶ 19-21.

[8]P Dadras, J S McDowell, Analytical and experimental evaluation of double-notch shear sthength of orthotropic materials[J], Experimental Mechanics, 1990,61,184-189.

[9]Japan Plywood Ιnspection Corporation. Japanese Agricultural Standard SE-90∶ Japanese Agricultural Standard for Structural Glued Laminated Timber[M]. Tokyo, Japan∶ Japan Plywood Ιnspection Corporation, 2000.

Effects of assemble patterns on shear strength of bamboo-wood laminated composite

CHEN Guo-ning1,2, SUN Zheng-jun1, CHEN Gui-hua2, LΙU Huan-rong1, CUΙ Le2

(1. Ιnternational Centre for Bamboo and Rattan, Beijing 100102, China;2. Central South University of Forestry and Technology, Changsha 410004, Hunan, China)

Bamboo and wood are anisotropic materials, theirs texture have important affection on their surface properties and bond performance. By using the two-incision tensile test method and impregnated peel test method, the gluing properties and failure modes of the bamboo-wood laminated composite were analyzed with comparative method, which were made up by assemble patterns of parallel texture and vertical texture, and were made up of bamboo laminated plates and poplar wood veneer. This study aimed to produce a kind of high strength, good dimensional stability of bamboo-wood composite, and to provide the theoretical basis for making structural bamboo-wood laminated composite. The results show that in the test, the main failure mode of composite (made by assemble pattern of parallel texture) was destruction of material, the tested material’s bonding strength was better than that assemble pattern of vertical texture; due to poor transverse strength of the bamboo puzzle, the composites produced by this process didn’t reach the Ι-class woodbased panels China National Standard, its was only qualif i ed as the e ΙΙ-class wood-based panels of China National Standard.

wood composite material; assemble patterns; bonding strength; dual incision tensile test; dipping peel test

S781.65

A

1673-923X(2013)12-0166-04

2013-04-11

国际竹藤中心基本科研业务费专项资金强韧性竹基复合材料制备技术与性能评价(项目编号:1632011001)

陈国宁(1988-),男,四川成都人,硕士研究生,主要从事胶合竹层板的制备及力学性能评价方面的研究;

E-mail:Diablosave110@aliyun.com

[本文编校:文凤鸣]

——全竹办公系列定制家具