可倾瓦轴承轴瓦间隙补偿方法探讨

徐纪高, 周礼新, 李艳

(开封空分集团有限公司工艺部,河南开封475002)

1 引 言

可倾瓦轴承的每个瓦块都可绕支点作微量摆动,工作时与转子轴颈形成收敛油楔,并且在运行参数(负荷、速度、润滑油粘度等)改变时,瓦块位置自动调整,使每个瓦块产生的油膜压力都通过支点交汇到轴颈中心,不产生使轴颈涡动的切向分力,有很好的工作稳定性;同时可倾瓦摩擦损失较少、温升较低、承载力适中。在现代高速透平压缩机中得到广泛应用。

我公司生产使用可倾瓦轴承已有多年。本文通过对一种型号的轴承作深入分析,努力找到装配时轴瓦间隙减小的原因及规律,探讨通过间隙补偿方法控制轴瓦间隙,达到不需修刮瓦块的目的。

2 修刮瓦块法——原工艺保证轴瓦间隙方法的介绍与评价

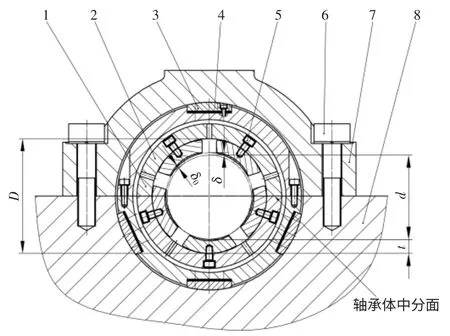

我公司透平压缩机中使用的可倾瓦轴承采用5 块瓦。图1 为一种型号轴承的典型结构:瓦块2 由定位螺钉5 与轴承体1 松动联接,能绕轴承体1 内表面微量摆动;轴承体1 上安装4 块衬板3,由轴承压盖7 通过螺栓6 将其压紧在机身8 上;通过调节下轴承体的3 块衬板垫片4 的厚度,调整轴承中心高及左右位置;通过调节上轴承体衬板垫片4 的厚度,调整轴承压紧力。

图11.轴承体(上、下) 2.瓦块(5 件) 3.衬板(4 件) 4.衬板垫片(4组)5.定位螺钉(5 件) 6.压紧螺栓(2 件) 7.轴承压盖 8.机身

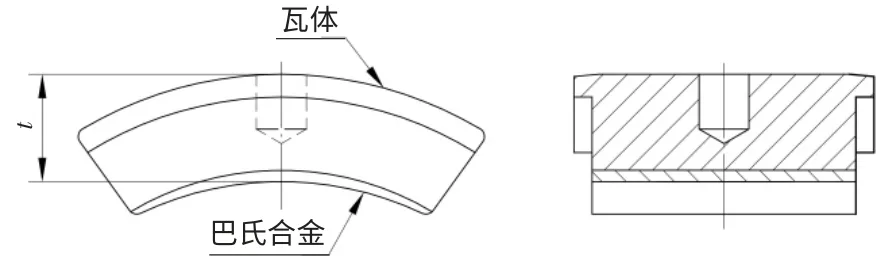

图2

图2 为瓦块结构,内弧为巴氏合金面。此种瓦块结构简单、厚度小、刚性好,在多种型号的轴承中得到使用。

轴瓦间隙δ 是形成油楔的主要参数,也是轴承装配的关键点。理论上,轴瓦间隙由轴承体内径、瓦块厚度、转子轴径等尺寸决定,且5 个瓦块的轴瓦间隙应一致。

图1 中,静止时转子轴颈与下瓦块贴合,上瓦块中心处设计间隙δ0与轴瓦总δ 有如下近似关系:

图纸中设计总间隙δ 在0.21~0.265mm 之间。

由式(2)计算出上瓦块中心处设计间隙δ0在0.191~0.241mm 之间。

对轴承零件加工尺寸进行测量,由式(1)计算出轴瓦理论间隙:δ=0.227mm。

此时,由式(2)计算上瓦块中心处间隙δ0应为:δ0=δ/1.1=0.206mm。

将轴承按设计要求进行装配后,用压铅丝法进行间隙测量(铅丝直径为φ0.3mm)。测得轴承压紧时的上瓦块中心处铅丝厚度为0.178mm。说明装配后轴瓦间隙小于计算间隙。

在上瓦块中心处间隙减小量0.028mm,同时还小于设计最小间隙0.013mm。

为得到轴瓦设计间隙,需要对上瓦块进行修刮,减薄瓦块厚度尺寸t。

修刮瓦块采用两种方法:一是刮削与轴颈配合的巴氏合金面;二是用金刚砂纸和油石修磨瓦块背面。

多年来,我公司一直按这两种传统工艺方法保证轴瓦装配间隙。但是,无论采用哪种方法修刮瓦块,都存在以下缺点:(1)改变了瓦块的原来加工表面;(2)手工修磨瓦块尺寸容易超差;(3)修刮后瓦块失去互换性。因此,用修刮瓦块的方法保证轴瓦间隙,会导致轴承性能下降。必须寻找更好的方法保证轴瓦间隙。

3 轴瓦间隙变化的原因分析

导致轴瓦间隙大小的原因,除了相关零件的尺寸偏差外,还可能与零件的形位公差有关。但是,仔细检查发现,各零件的形位公差远小于标准要求,基本不对轴瓦间隙变化造成影响。

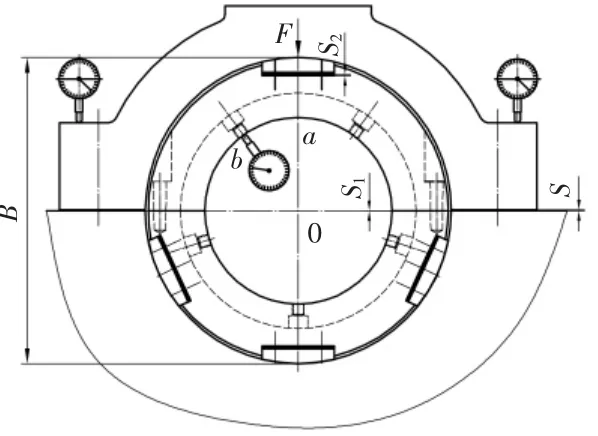

图3

经过进一步分析判断,施加给轴承的压紧力应该是轴瓦间隙减小的主要原因。为保证轴承有充分的刚性承受冲击及交变载荷,在装配时需要对轴承施加一定的经向压紧力。从图3 可以看出,当上、下轴承体中分面贴合(S1=0),增加上轴承体衬板垫片厚度S2,在轴承压盖与机身中分面产生间隙S。拧紧螺栓,消除轴承压盖与机身中分面间隙S,轴承压盖产生对轴承体的压紧力F。因此,S 也叫轴承压紧过盈量。一般情况下压紧过盈量S 由设计给定,对一种型号的轴承来说有一定的范围。本例轴承设计过盈量平均值为0.07mm。

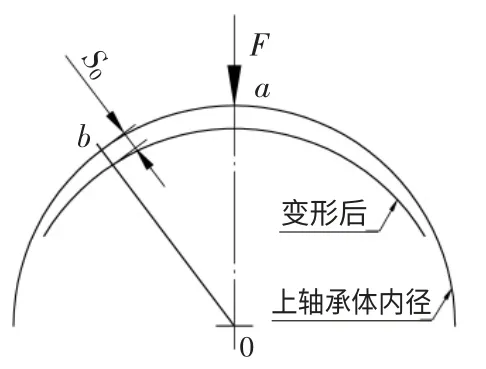

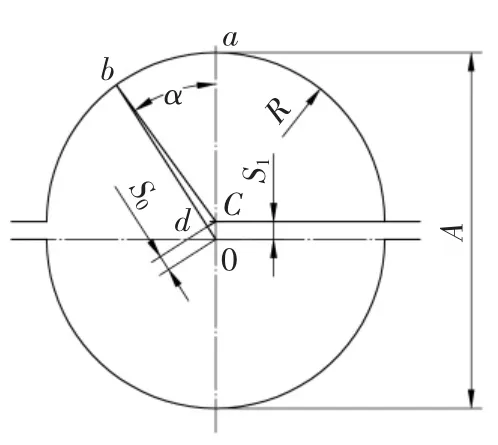

由于轴承盖远比轴承体的刚性好,在压紧力F 作用下,轴承体变形,内表面变为近似椭圆面,在轴承体内径与瓦块背面接触位置b 处产生变形量S0(图4 所示),应该是轴瓦间隙减小的主要原因。但情况到底怎样,还需要通过实际检验证明。

图4

为找出压紧过盈量S 与变形量S0的关系,采用检测方法如图3 所示:先增加上轴承体衬板垫片厚度0.1mm,获得足够的压紧过盈量;将所有瓦块去掉;在轴瓦中心b 处及轴承盖两边压紧面分别架上千分表。首先,拧紧轴承压盖的压紧螺栓,压死轴承压盖,并将3 块千分表调零;然后同步均匀松开轴承压盖两边压紧螺栓,读取、记录各千分表读数。

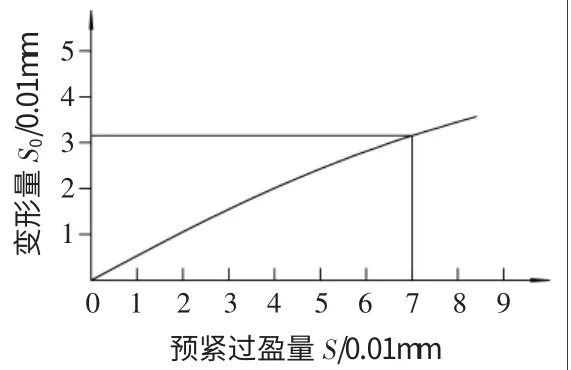

通过分析记录的千分表数据,得到图5 所示的压紧过盈量S 与b 处变形量S0之间的比例关系,证明了在预紧力作用下轴承体变形是轴瓦间隙减小的直接原因。

图5

图5 中,轴承体b 处变形量S0与压紧过盈量S 之间近似线性关系为:

K 为变形比例系数。在压紧过盈量0.07mm 附近,该型号轴承K=0.45。

4 间隙补偿法-新工艺保证轴瓦间隙方法的探讨与实践

4.1 间隙补偿法的理论分析

分析轴承工作情况得知,轴承体内表面除瓦块支撑点附近外,其他部位形状变化与轴承能否正常工作关系不大。

图6

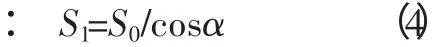

图6 中,S1与轴承体内径R 相比趋于无穷小。因此有:

α 为上瓦块定位螺钉与垂直中心线的夹角。

对于一种型号的轴承,α、S 均为已知常量,K 通过实际测量得到,也为常量。应用式(5)、(6)即可分别求得S1、S2。从以上分析可知,运用“间隙补偿法”保证轴瓦设计间隙,理论上是可行的。

鉴于国外对大型科学仪器设备的使用和管理较国内起步早,其对设备开放共享问题的研究、实践、遇到的问题及解决方法均值得探讨和思考。

4.2 间隙补偿法的实际应用

在本例轴承中,α=36°,K=0.45,过盈量平均值为S=0.07mm。进行计算如下:

由式(5)计算上、下轴承体中分面垫片厚度S1为:

S1=K·S/cosα=0.45×0.07/cos36°=0.039≈0.04mm

此时b 处间隙增大量可以由式(3)算出;

S0=K·S=0.45×0.07=0.0315≈0.03mm

由式(6)计算上瓦衬板垫片增加厚度S2为:

S2=S-S1=0.07-0.04=0.03mm

利用这一计算结果,将上、下轴承体中分面垫上厚度为0.04mm 垫片,将上轴承体衬板垫片厚度增加0.03mm,进行装配压紧。

经压铅丝测量,上瓦块铅丝的最小厚度为0.21mm。达到图纸规定范围0.191~0.241mm。

在生产中,考虑到零件加工偏差,采用下面工艺方法保证轴瓦间隙更为有效:

(1)轴承体精加工后测量其内径D(见图1),用测量结果修正轴承体垫片厚度S1,垫上垫片并将上、下轴承体合上后,测量、校验尺寸A(见图6);

(2)完成上一步后,测量上、下衬板与轴承室配合尺寸B(见图3),直接调整上衬板垫片厚度S2,保证压紧过盈量S。

5 结 语

(1)对轴承体施加的压紧力是导致轴瓦间隙减小的直接原因。(2)利用间隙补偿原理,抵消压紧变形带来的轴瓦间隙减小,效果很好。是一种保证可倾瓦轴承装配质量的有效方法。(3)由于结构及加工方式不同,应根据实际情况找出不同轴承合适的间隙补偿方法。

[1] 吴明,孙茂才.可倾瓦滑动轴承间隙的计算[J].设备管理与维修,2004(1):19.