基于RX3iPAC的工件剪切系统的设计与研究

林伟

(江苏财经职业技术学院,江苏 淮安223003)

1 引 言

近年来,可编程控制器(PLC)的应用有了飞速发展,它以可靠性高、性价比高,能经受恶劣环境的考验等优点逐渐占领了顺序、逻辑控制领域[1]。随着PLC 的广泛应用,当前的各种控制场合对自动控制系统提出了更高的要求,PAC 的概念应运而生,它克服了PLC 由于长期的封闭化、专有化而导致技术发展缓慢的缺点,成为了近年来自动控制领域最为重要的发展趋势之一[2]。

本文以GE FANUC RX3i PAC system 为控制平台,设计研究了一种用于工件剪切的控制系统。

2 系统总体设计

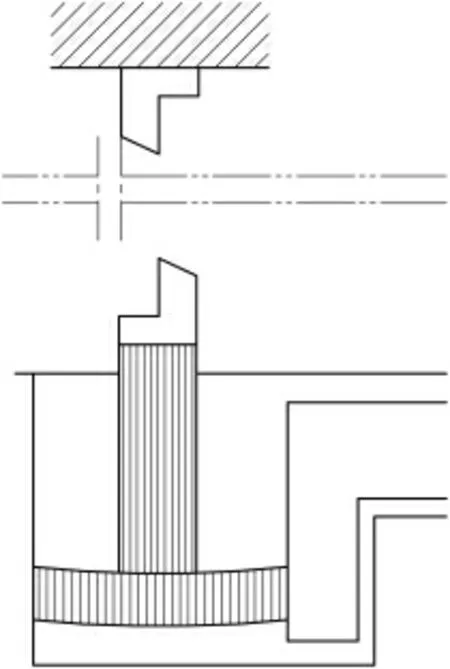

本文以GE FANUC RX3i PAC 为控制器,设计了一种用于工业场合的工件剪切系统。该系统能够对工件进行准确的剪切落料。剪切装置结构如图1 所示。

该剪切系统是基于工业场合而设计,用于在生产线中将工件裁剪成需要的长度,以进行后续的加工。系统的主要工作过程为:当输送带上有工件时,传感器检测到工件信号,将信号传给PAC,PAC 控制电机转动带动传输带运动,工件被输送到剪切装置端,当工件碰到右侧的行程开关时,PAC 控制电机使输送带停止运动,同时通过电磁阀来控制剪切刀具将工件剪切并且落料,当工件落下时,行程开关恢复原始状态,PAC 控制剪切刀具回到初始位置。

图1 剪切装置结构图

3 系统组态

3.1 系统模块的组成

根据系统的功能要求,本系统由电源模块、以太网通信模块、CPU 模块、数字量输入和输出模块组成。通过分析,模块选择如下:电源选用IC695PSD040 模块,CPU 选用IC695CPU310 模块,以太网选用IC695ETM001 模块,数字量输入选用IC694MDL645 模块,数字量输出选用IC694MDL754 模块。

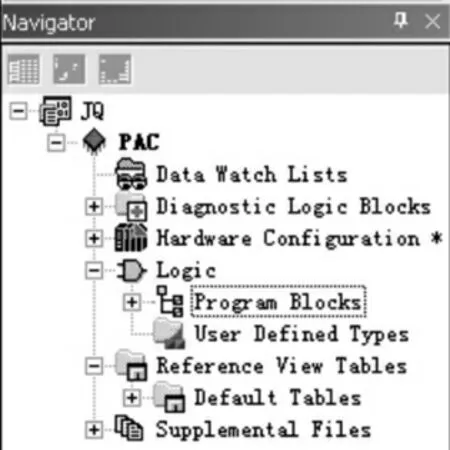

3.2 基于ME 软件平台的系统组态

在ME 软件平台上进行PAC 系统的组态,新建一个项目,将其命名为JQ,进入ME 界面,然后添加任务target,选择PACSystems RX3i,将target 命名为PAC,如图2 所示。

在Hardware Configuration 中进行系统的组态,把前面选定的各模块添加到对应的槽中。

点击IC695ETM001以太网通信模块,设置好PAC 与电脑的通信IP,这两个IP 地址必须在同一个网段中。然后设定临时IP,临时IP 要和以太网通信模块的IP地址一样。设置好IP 后,就可以把组态的内容下载到CPU 中,完成系统的组态。

图2 ME 软件下创建的新项目

4 系统硬件设计

4.1 传感器的选定

根据系统的工作原理,本系统应用了两种传感器,一种是光电开关,用来检测传送带上是否有工件,另一种是行程开关,用来确定工件的剪切长度。

(1)光电开关

本系统选用漫射式光电开关来检查输送带上的工件,漫射式光电开关广泛应用于自动、半自动控制系统中作定位换向、距离控制、转速测试等。它的光发射器与光接收器处于同一侧位置,为一体化结构[3],如图3 所示。

图3 漫射式光电开关工作原理图

(2)行程开关

行程开关的主要作用是实现顺序控制、定位控制和位置状态的检测,用于控制机械设备的行程及限位保护。本系统中采用直动式行程开关,其作用是控制工件的剪切长度,当工件碰到行程开关时,行程开关发出信号给PAC,PAC 实现后续控制,如图4 所示。

4.2 气动系统设计

根据对剪切气缸的控制要求,设计的气动原理图如图5 所示。

压缩空气通过空气过滤器和减压阀流向电磁阀,本系统选用单电控二位五通电磁阀。

电磁阀在PAC 的控制下使剪切气缸带动刀具实现工件的剪切和复位。单向节流阀在本系统中主要起到调节剪切气缸运动速度的作用,系统采用排气节流法来调节气缸动作速度。

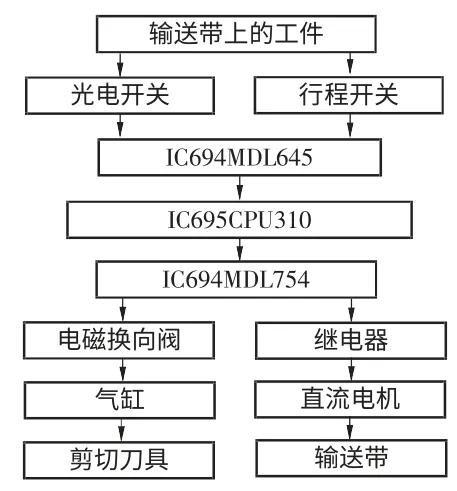

4.3 PAC 系统硬件设计

根据以上的原理阐述和控制要求,设计的系统硬件结构原理图如图6 所示。

图6 系统硬件结构框图

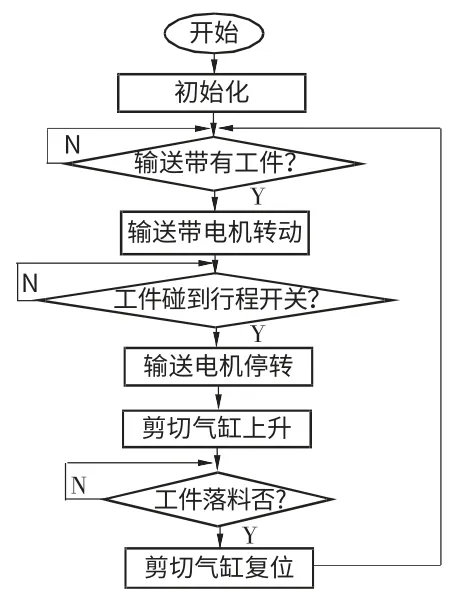

4 系统软件设计

系统接收各种传感器的信号并对其进行分析和计算,再通过输出模块控制输送带运动和气缸动作。根据控制要求,设计的软件流程图如图7 所示。

图7 系统软件流程图

5 结 论

本文设计了一种用于工业场合的工件剪切系统。对系统的工作原理进行了详细阐述,完成了系统的组态,根据系统的控制要求设计了气压传动系统,并对硬件和软件进行了设计。实践表明,设计的系统自动化程度高,性能稳定,达到了设定的功能要求,具有一定的研究价值。

[1] 刘正友,孙玉祥.PLC 在制盐包装供料系统中的应用探讨[J].中国井矿盐,2002,33(3):41-42.

[2] 刘博,曲伟,曲宙.基于GE FANUC Rx3i PAC System 系列电动机正反转的控制[J].数字技术与应用,2010(9):86-90.

[3] 魏刚,王谦.光电开关在石油钻杆内涂层设备改造中的应用[J].涂料工业,2008,38(9):47-48.